钻削机构与煤岩互作用系统耦合动力学研究

崔新霞,谭长均

(1.中国矿业大学 机电工程学院,江苏 徐州 221116;2.国煤炭科工集团重庆研究院有限公司,重庆 400039)

钻削破岩振动为钻采性能恶化的主要原因之一。为更好控制钻采系统运行、提高性能,掌握钻削机构的复杂振动行为至关重要。对此已有诸多研究,而对其整体研究较少。Yigit等[1-3]对基于赫兹接触理论建立的钻柱与井壁碰撞模型钻柱纵横耦合振动、钻柱扭转与弯曲耦合振动及主动控制钻柱纵/横/扭完全耦合振动进行研究。Al-Hiddabi等[4]提出用非线性动态逆控制设计方法抑制非线性钻柱横向、扭转振动。Khulief等[5-6]考虑回转效应、扭转/弯曲惯性耦合及重力场影响建立钻柱动力学模型,获得有限元惯性耦合与轴向刚度矩阵显式表达,认为钻头与地层间接触产生的粘滑振荡会激发严重的钻柱扭转、轴向振动,并对有粘滑振动钻柱系统时间响应进行计算。Sampaio等[7]考虑大型旋转及非线性应变-位移情况下提出通过几何非线性动力学模型研究旋转细长钻柱轴向、扭转耦合振动。Rittoa等[8]在考虑钻头-煤岩互作用不确定模型基础上,开发出新的非参数概率方法,并利用非线性Timoshenko梁理论及有限元方法将非线性动力学方程进行离散。Navarro-Lopez等[9]提出通用的集总参数模型,分析滑移运动引起的钻头自激粘滑振动、钻头在井底的粘着现象及选择合适的参数以避免有害振动。Hakimi等[10]利用不同微积分法对钻柱振动进行分析。Sahebkar等[11]详细研究转速、轴向载荷、不平衡质量及非线性流体作用力对钻柱响应影响,提出非线性固有频率与模态形状。Gulyayev等[12]考虑纵向非均匀载荷、扭矩、旋转惯性力及石油液体内部流场作用下,研究钻柱在超深垂直钻井内自由振动。Kreuzer等[13]通过数值分析、实验提出将钻柱动力学分解成顶部旋转驱动方向与钻头钻进方向的振动控制方法。王文龙等[14]分析钻柱轴向应力振幅分布曲线、钻柱中最大轴向应力幅频曲线特征及钻井液粘度、激励位移、减振器位置对钻杆最大轴向应力振幅影响。祝效华等[15]利用时间历程形函数法,构造钻柱与井壁的动态边界,并将动态边界模型引入全井钻柱系统动力有限元模型,研究钻柱动态特性。朱才朝等[16-17]研究工作状态钻柱与井壁作用的钻柱系统纵/横/扭耦合非线性动力学。

以上文献为本文研究提供了参考,但针对不同煤岩、不同转速下煤岩-钻头-钻杆耦合系统振动研究尚少;因此,本文对钻削系统与煤岩作用时耦合振动进行研究,以期为提高钻采性能、预测钻削系统偏斜提供参考依据。

1 钻杆与煤岩互作用系统耦合非线性动力学

1.1 基本假设

煤岩钻削破碎过程为动态过程,钻削机构会受自重、进给阻力、转矩、阻尼、钻杆与孔壁接触碰撞力及钻杆与煤岩摩擦阻力等综合作用,使钻杆不仅会产生纵/横/扭振动,因钻杆与孔壁碰撞亦会产生耦合振动;且碰撞力大小随时间变化,为未知随机变量。整个钻削机构基本假设为:① 钻孔横断面为圆形断面,钻孔尺寸不随时间变化;② 钻头为刚体,钻杆为小变形弹性体,钻削机构运动前原始轴线与钻孔轴线重合,运动中钻杆轴线可偏离钻孔轴线;③ 钻杆与孔壁发生的接触碰撞具有多向性、随意性,接触碰撞发生时,孔壁产生对钻杆的接触碰撞反力,钻压为常量,沿钻孔轴线方向作用;④ 钻杆横向振动分解为横截面x,z两分量研究;⑤ 不考虑钻杆输煤过程中钻杆与煤块的摩擦,钻杆顶部与减速器连接简化成刚度为Kt的弹簧。

1.2 钻削机构系统耦合非线性系统动力学建模

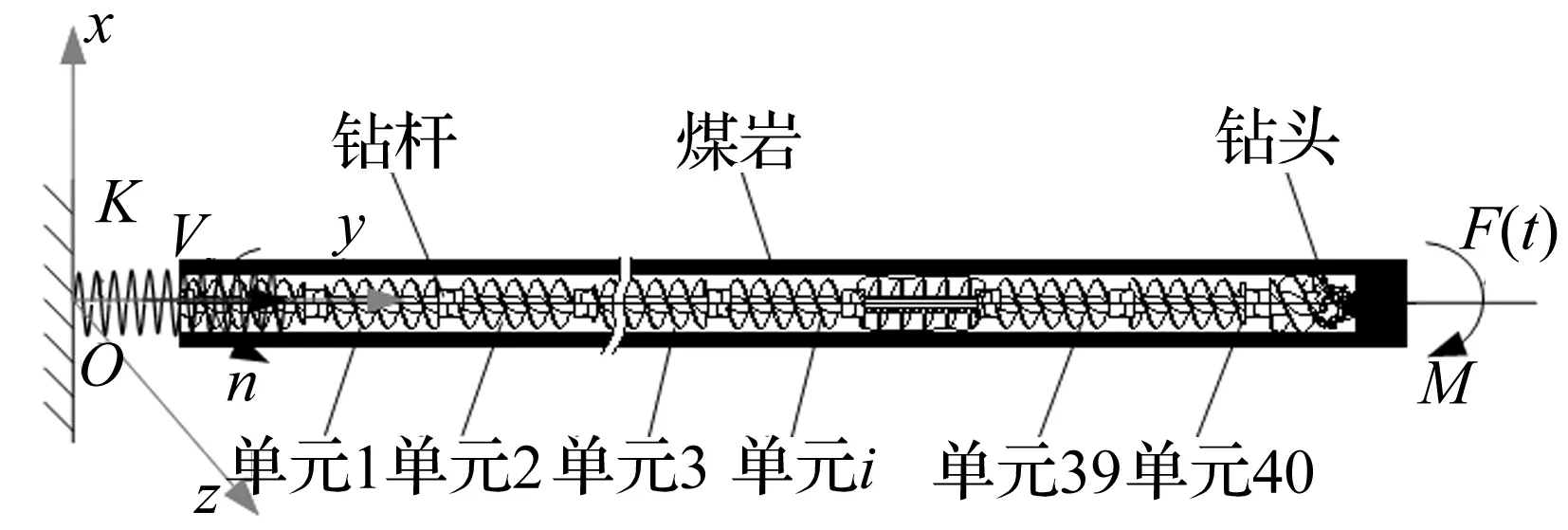

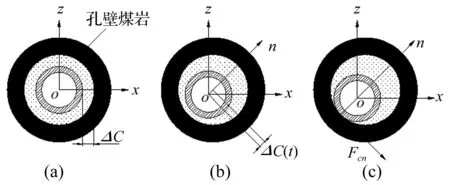

钻杆系统为高度非线性,且钻杆与煤岩有摩擦,因此连续的钻杆系统无法找到解析解。据有限元法对钻削机构进行离散,有限个单元组成一个多自由度系统,见图1。钻头转动惯量为JA,钻杆40节,转动惯量分别为J1,…,J40,钻杆通过弹簧及内部阻尼器耦合,钻杆参数见表1。钻削机构振动方程为

(1)

图1 钻削机构离散系统

表1 钻削机构参数

(2)

(3)

(4)

式中:Ji为转动惯量;ci为螺旋钻杆阻尼;ki为连接刚度。各参数表达式为

(5)

(6)

(7)

据截割系统整体质量矩阵、阻尼矩阵、刚度矩阵,引入螺旋钻头与煤层互作用力学模型作为载荷边界条件,可得截割系统耦合非线性系统动力学模型。

1.3 钻头与煤岩互作用力模型

钻削破岩过程中钻头受轴向进给阻力及钻削阻力矩作用;纵向受钻压、煤岩反作用力与钻头自身动载荷作用。钻削时要求诸力任意时刻保持平衡。钻头与煤岩的纵向力学模型为

WOB(t)+mAa(t)+Fy(t)=0

(8)

式中:WOB(t)为任一时刻钻头钻压,MPa;mA为钻头质量,kg;a(t)为钻头任一时刻加速度,m/s2;Fy(t)为钻头任一时刻所受纵向力,N。

钻头所受钻削阻力矩应与钻杆作用在钻头的钻削扭矩平衡。设t时刻第j个与煤岩作用截齿齿尖中心坐标为(x(j),y(j),z(j)),则作用在钻头的阻力矩为

(9)

式中:lxj(t),lzj(t)为钻头与煤岩作用时截齿与钻头坐标系x轴与z轴间距离;fx(t),fz(t)为钻头t时刻所受横向力在x,z方向分量,即

(10)

式中:fj(t)为钻头与煤岩作用截齿任一时刻所受横向力;αj(t)为t时刻第j个与煤岩作用截齿切削角度。

1.4 钻杆与孔壁煤岩接触碰撞条件及求解

1.4.1 钻杆与孔壁煤岩接触碰撞条件

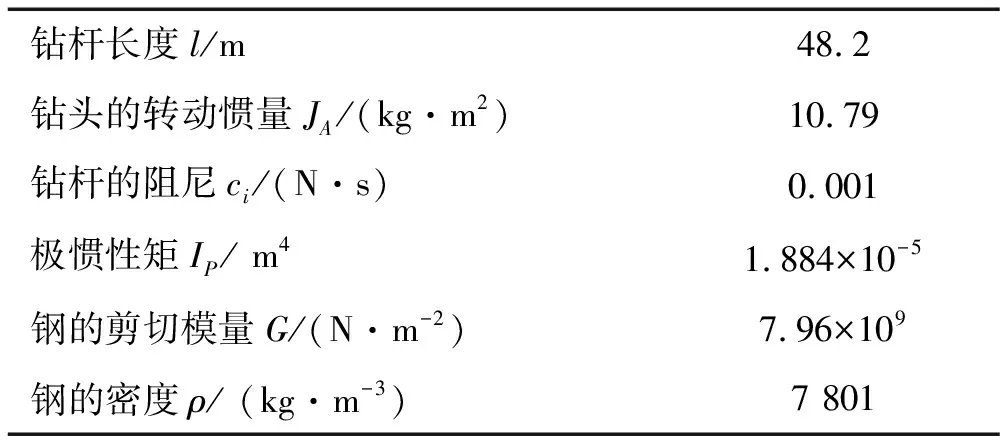

钻杆与孔壁煤岩接触碰撞过程中因孔壁变形及与煤岩摩擦,钻杆能量会有损失。据能量守恒定律,不计热能损失,钻杆在接触过程中损失能量将转化成孔壁的弹性变形能及动能,由于钻杆与孔壁煤岩碰撞具有随机性、多向性,且与煤岩性质、钻杆运动状态有关,精确描述较困难;因此,在离散的弹性钻杆与孔壁间构造动力间隙元,其为内边界与钻杆螺旋叶片外表面相接、外边界与孔壁重合的虚拟单元见图2(a);钻杆未与孔壁煤岩发生接触碰撞时不影响钻杆运动见图2(b);一旦钻杆与孔壁煤岩发生接触将阻止钻杆超出孔壁的运动见图2(c)。动力间隙元[18]变形时会储存一定变形能,该变形能可用于描述碰撞过程的能量损失。

图2 钻削机构与煤岩接触碰撞示意图

设钻杆与孔壁初始间隙为ΔC,某时刻t钻杆在n方向与孔壁法向相对位移为ΔC(t),V(t)为钻杆螺旋叶片外表面与孔壁煤岩接触点周向速度,ΔM为孔壁最大弹性变形,则钻杆与孔壁煤岩接触碰撞的判定条件为

自由状态

ΔC(t)<ΔC

(11)

碰撞状态

(12)

式中:V(t)=0表示钻杆沿轴向摩擦为纯滚动摩擦;V(t)≠0表示摩擦为滑动摩擦,而轴向摩擦总为滑动摩擦。

由于钻削时孔壁煤岩弹性模量与孔深、煤岩特性、钻杆接触碰撞速度、加速度及时间相关,较难精确给出,导致煤岩弹性模量不准确,进而导致仿真钻杆的横向位移超出孔壁。不可能发生刚性孔壁,因此计算中需不断对动力间隙元弹性模量进行修正,直到满足动力间隙元收敛条件,即

自由状态

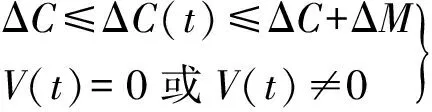

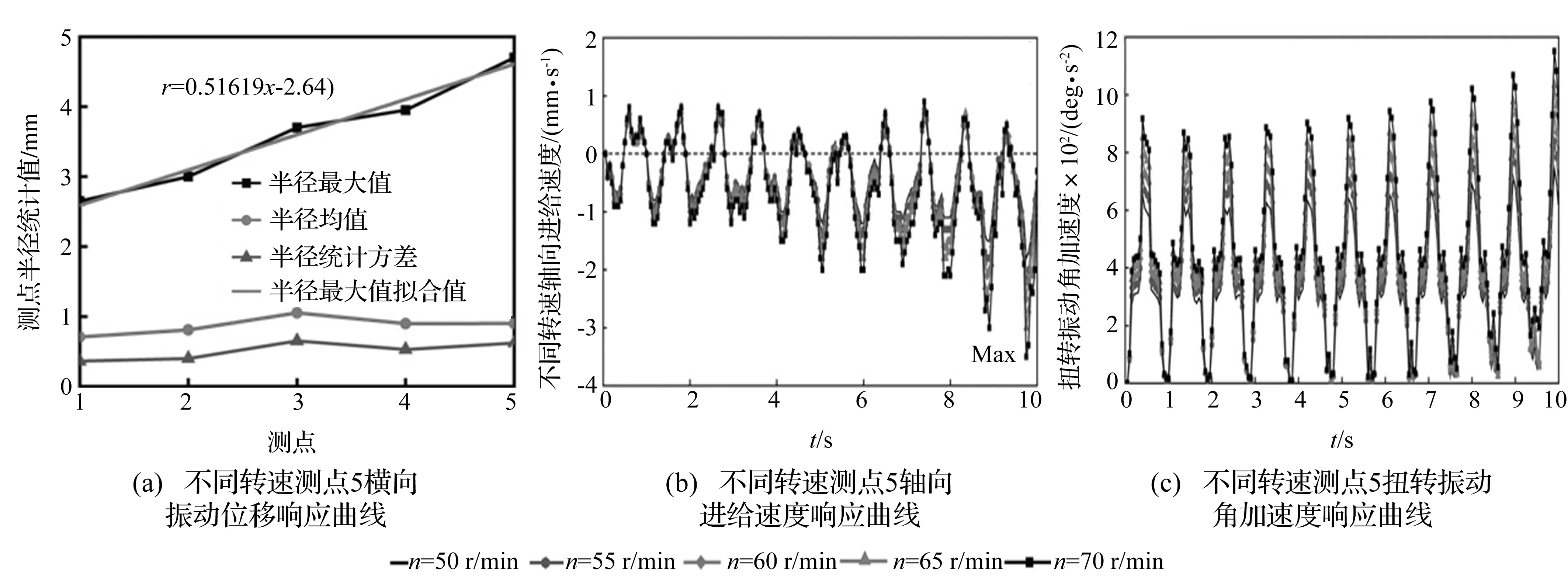

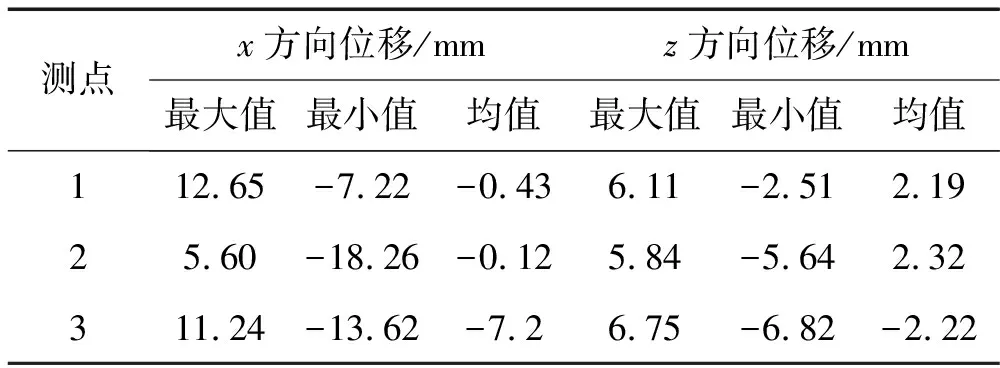

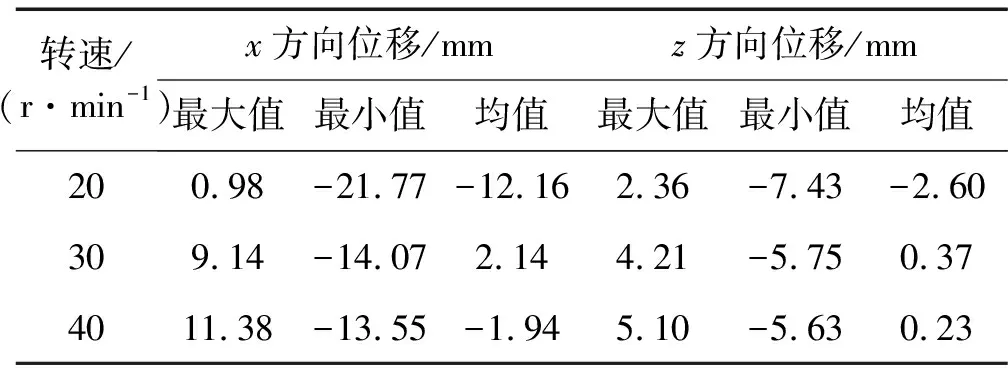

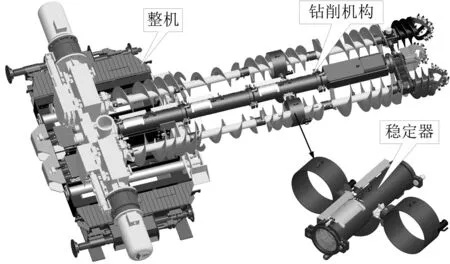

ΔC-ΔC(t)≥δ,Fcn(t) (13) 碰撞状态 |ΔC-ΔC(t)|<δ,Fcn(t)>Fc0 (14) 式中:δ,Fc0为大于零的无穷小量;Fcn(t) 为t时刻钻杆作用在动力间隙元的法向反作用力,N。 1.4.2 动力学模型求解 (15) 据上述理论,用ADAMS动力学分析软件对不同硬度煤岩进行钻削机构与煤岩互作用系统耦合动力学仿真。钻孔深度40~70 m,钻头转速50~70 r/min。截割系统螺旋钻头Φ550 mm×0.77 m,螺旋钻杆(螺旋叶片直径×钻杆直径×长)Φ450 mm×Φ150 mm×48.2 m。在ADAMS中对截割系统模型设置约束,对钻杆进行柔性体替换及设置柔性钻杆与孔壁接触,在钻杆尾部施加旋转、直线驱动,钻头上施加由试验所得截割扭矩及轴向进给阻力,得互作用系统动力学仿真模型见图3。在不同煤岩强度条件、不同转速对截割机构进行与煤岩互作用系统耦合动力学仿真,求解积分器为GSTIFF,积分格式为I3,仿真时间10 s,仿真步数600步。 煤岩硬度f=4.65时离钻杆顶部4 m,8 m,12 m,16 m,20 m处测点1,2,3,4,5在横断面的运动轨迹见图4。由图4看出,横断面运动轨迹极不规则。为比较各测点横断面运动轨迹,将仿真数据统计处理,以原点为圆心,最大位移为半径画圆,得不同深度测点横断面位移最大值,求所有点相对原点半径均值及方差。半径最大值可反映钻杆横向振动最大量,均值可反映振动平均水平,方差可衡量振动特性,其值越大振动越严重。 图3 互作用系统动力学仿真模型 图4 钻杆不同深度横断面测点运动轨迹(f=4.65) 不同煤岩硬度钻杆不同深度测点横向、纵向振动见图5。由图5(a)看出,钻杆测点1横向振动最小,钻杆最大半径随深度变化呈指数变化,相同煤岩硬度下随钻孔深度的增加,振动量有增大趋势,与孔壁碰撞机会增大;f=4.65时,距离底部12m测点3处方差较大,表明钻杆与孔壁发生激烈接触碰撞,其横向位移呈极不规则运动状态;f=3.7时,均值、方差基本呈平缓线性增长,表明钻杆在横断面内与孔壁煤岩有较少接触碰撞,与f=4.65时相比,振动量有所减小;与f=4.65、f=3.7相比,f=2.7时振动量明显减小,此因煤岩硬度减小后其作用力矩、力均相应减小,减弱钻削机构振动。不同煤岩硬度钻杆不同深度测点纵向振动、初始轴向进给速度为定值1 m/min(即16.7 mm/s)时振动幅值见图5(b)。由图5(b)看出,相同煤岩硬度不同测点进给速度振动频率相同,振动趋势一致,距钻杆顶部越远的测点振幅值越大;f=4.65时振幅值为6.474 mm/s,f=3.7时振幅值为5.243 mm/s,f=2.7时振幅值为3.785 mm/s,表明随煤岩硬度的减小,钻削机构纵向振幅值减小,频率亦减小。 煤岩硬度f=4.65进给速度保持16.67 mm/s不变、转速分别为50 r/min、55 r/min、60 r/min、65 r/min、70 r/min时钻杆振动见图6。由图6(a)看出,随转速的增加,钻杆节点5的横断面内位移最大半径仍呈指数关系,结合钻进工况及钻削系统本身属性,建议转速60 r/min左右。随转速的增大,其半径均值、方差变化不大,故一定转速范围内,转速改变对其横向振动影响较小。由图6(b)看出,随转速的增加,轴向进给速度响应频率不变,速度振幅不断增加,t=9.75 s时速度振幅达最大4.4391 mm/s。由图6(c)看出,转速增加只改变扭转振动角加速度幅值,不改变扭转振动频率及趋势,其幅值达最大1151.595 deg/sec2,即20.1 rad/s2。 图5 不同煤岩硬度钻杆不同深度测点横、纵向振动 图6 不同转速的钻杆振动 为进一步研究钻削机构振动特性,进行不同硬度煤壁、不同转速钻削机构振动试验,以钻杆横向位移表征钻削机构振动大小。 图7为钻削式采煤机钻削试验台,主要由液压系统、测试系统、传动系统(变频调速电机、减速器、传动轴系)、钻削机构、试验煤壁组成。液压系统、测试系统调试完毕、试验煤壁安装固定后,即可启动变频调速电机与推进液压泵,通过电控箱调速旋钮调节推进速度,变频器控制电机转速及转向,进行不同转速、不同煤岩硬度的钻削试验。测试系统由两ST-1型电涡流位移传感器、INV306U智能信号采集处理分析仪、INV组合式抗混滤波放大器、计算机及数据采集分析软件Coinv DASP V10等组成,见图8,电涡流传感器探头通过螺母固定在弧形支架上再通过螺栓固定到传感器支架上,传感器支架与试验推进导轨固定,以保证电涡流传感器与钻杆同推进,测量相同点横向位移。 图7 钻削式采煤机钻削试验台 图8 电涡流位移传感器布置方式 试验配制的煤壁硬度分别为f=4.65,f=3.7,f=2.7,试验推进速度恒定为16.7 mm/s。煤壁硬度f=4.65,f=3.7时钻削机构转速为30 r/min;试验煤壁硬度f=2.7时钻削机构转速分别为20 r/min,30 r/min,40 r/min。试验研究钻削深度对钻削机构横向振动影响与煤岩硬度及转速对横向振动影响。测点1、2、3距钻杆顶部2 m、3 m、4 m(钻杆总数8节,测点分布在第2节、第3节、第4节、第5节钻杆连接处)。试验获得钻削机构不同测点横向振动位移时域波形见图9。图9(a)黑色、蓝色、红色曲线分别表示f=4.65时测点1、2、3的x,z两向位移随时间变化曲线;图9(b)黑色、蓝色、红色曲线分别表示f=3.7时测点1、2、3的x,z两向位移随时间变化曲线;图9(c)黑色、蓝色、红色曲线分别表示f=2.7钻削机构转速分别为20 r/min、30 r/min、40 r/min时测点2的x,z两向位移随时间变化曲线。f=4.65时所测参数统计见表2。由表2、图9(a)知,f=4.65时测点1、2、3横向位移(x,z两方向)波动量随测点到钻杆顶部距离的增加而扩大,其均值也逐渐变大,相同测点x,z方向位移振动频率一致,且振动频率随测点到钻杆顶部距离变大而变快,钻进深度越大,横向振动越明显,与仿真结果吻合。标准差可衡量位移曲线波动特性影响,值越大波动越严重,x方向位移曲线标准差分别为10.386 mm、8.137 mm、8.006 mm,z方向位移曲线标准差分别为1.036 mm、1.664 mm、1.683 mm。由此知,x方向位移曲线波动减缓,z方向位移曲线波动变大。 图9 钻削机构不同测点横向振动位移时域波形 表2 f=4.65所测参数统计 f=3.7时所测参数统计见表3。由表3、图9(b)看出,测点1、2、3横向位移波动量随测点到钻杆顶部距离的增加而扩大,均值绝对值亦逐渐变大,相同测点x,z方向位移振动频率一致,且振动频率随测点到钻杆顶部距离的增加而变快,钻进深度越大,横向振动越明显,与仿真结果吻合。 表3 f=3.7所测参数统计 f=2.7不同转速所测参数统计见表4。由表4、图9(c)知,f=2.7时,一定转速范围内随转速的增加相同测点x,z两方向位移波动量不断扩大,但位移均值有减小趋势;相同测点x,z方向位移振动频率一致,且随转速的增加而变快,与仿真结果吻合。x方向位移曲线标准差分别为8.058 mm、6.461 mm、7.881 mm;z方向位移曲线标准差分别为2.141 mm、1.629 mm、1.946 mm。由此可知位移振动曲线波动均先减小后变大。 表4 f=2.7不同转速所测参数统计 为研究不同煤岩硬度的钻削机构相同测点振动,对比分析图9(b):不同煤岩硬度下相同测点x,z两方向振动频率相同,随煤岩抗压强度增加基本不变,位移曲线波动量基本不变。据实验结果与现场使用情况,为更有效防止钻削机构偏斜,在钻削机构中间通风筒上每6 m添加稳定器,见图10。并在山东新汶矿业集团公司鄂庄煤矿2404工作面进行工业性试验。结果表明稳定器可有效防止钻削机构偏斜,加大钻进深度。 图10 稳定器布置 (1) 以煤岩-钻头-钻杆系统为研究对象,建立钻削机构与煤岩互作用系统耦合动力学模型及钻杆与孔壁煤岩接触碰撞条件,利用动力学分析软件ADAMS对动力学方程求解,获得钻削机构在不同抗压强度煤岩条件、不同转速的纵/横/扭耦合振动。 (2) 由于煤岩的复杂性、钻杆弹性变形及截齿与煤岩互作用不均匀性,使钻削机构钻进过程中产生纵/横/扭耦合振动,导致钻削机构出现偏斜。随煤岩硬度的减小其横向振动量、纵向振动频率及幅值均有所减小;相同硬度煤岩,钻削机构横断面位移最大半径随深度变化呈指数关系;且出现与孔壁煤岩发生接触碰撞;在一定转速范围内,钻削机构横向振动受转速变化影响较小;转速变化只改变纵向、扭转振动曲线幅值,不改变振动频率。 (3) 通过钻削式采煤机钻削试验台研究获得不同条件下钻削机构的振动特性,即相同煤岩硬度不同深度测点横向振动位移(x,z两方向)波动量随测点到钻杆顶部距离的增加而扩大,其均值也逐渐变大,相同测点x,z方向振动频率一致;振动频率随测点到钻杆顶部距离的增加而变快。一定转速范围内随转速的增加相同测点x,z两方向振动位移波动量不断扩大,但位移均值有减小趋势;相同测点x,z方向振动频率一致,振动频率随转速的增加而变快。随煤岩抗压强度的增加,相同测点x,z两方向振动频率相同,且随煤岩抗压强度的增加基本不变,位移曲线波动量基本不变,其变化规律与仿真结果吻合。 [1] Yigit A S, Christoforou A P. Coupled axial and transverse vibrations of oilwell drillstrings[J]. Journal of Sound and Vibration, 1996,195(4): 617-627. [2] Yigit A S, Christoforou A P. Coupled torsional and bending vibrations of drillstrings subject to impact with friction[J]. Journal of Sound and Vibration,1998,215 (1):167-181. [3] Christoforou A P, Yigit A S. Fully coupled vibrations of actively controlled drillstrings[J]. Journal of Sound and Vibration,2003, 267(5): 1029-1045. [4] Al-Hiddabi S A, Samanta B, Seibi A. Non-linear control of torsional and bending vibrations of oilwell drillstrings[J]. Journal of Sound and Vibration,2003, 265(2): 401-415. [5] Khuliefa Y A, Al-Naserb H. Finite element dynamic analysis of drillstrings[J]. Finite Elements in Analysis and Design, 2005,41(13): 1270-1288. [6] Khulief Y A, Al-Sulaiman F A, Bashmal S. Vibration analysis of drillstrings with self-excited stick-slip oscillations[J]. Journal of Sound and Vibration,2007,299(3): 540-558. [7] Sampaio R, Piovanb M T, Venero Lozano G. Coupled axial/ torsional vibrations of drill-strings by means of non-linear model[J]. Mechanics Research Communications,2007, 34(5/6): 497-502. [8] Rittoa T G, Soizeb C, Sampaioa R. Non-linear dynamics of a drill-string with uncertain model of the bit-coal rock interaction[J]. International Journal of Non-Linear Mechanics, 2009,44: 865-876. [9] Navarro-Lopez E M, Cortes D. Avoiding harmful oscillations in a drillstring through dynamical analysis[J]. Journal of Sound and Vibration,2007,307 (1/2):152-171. [10] Hakimi H, Moradi S. Drillstring vibration analysis using differential quadrature method[J]. Journal of Petroleum Science and Engineering,2010,70(3/4): 235-242. [11] Sahebkar S M, Ghazavi M R, Khadem S E, et al. Nonlinear vibration analysis of an axially moving drillstring system with time dependent axial load and axial velocity in inclined well[J]. Mechanism and Machine Theory,2011,46(5): 743-760. [12] Gulyayev V I, Borshch O I. Free vibrations of drill strings in hyper deep vertical bore-wells[J]. Journal of Petroleum Science and Engineering,2011,78 (3/4): 759-764. [13] Kreuzer E, Steidl M. Controlling torsional vibrations of drill strings via decomposition of traveling waves[J]. Arch Appl Mech,2012,82(4): 515-531. [14] 王文龙,胡群爱,刘化伟,等.钻柱纵向振动分析与应用[J].振动与冲击,2011,30(6):229-233. WANG Wen-long,HU Qun-ai,LIU Hua-wei,et al.Analysis on longitudinal vibration of drill string and the corresponding application[J] .Journal of Vibration and Shock, 2011,30(6):229-233. [15] 祝效华,童华,刘清友,等.旋转钻柱与井壁的碰撞摩擦边界问题研究[J]. 中国机械工程,2007,18(15): 1833-1837. ZHU Xiao-hua,TONG Hua,LIU Qing-you,et al. Research on the dynamic boundary condition between revolving drill string and borehole wall[J]. China Mechanic Engineering, 2007,18(15):1833-1837. [16] 朱才朝,冯代辉,陆波,等. 钻柱结构与井壁岩石互作用下系统耦合非线性动力学研究[J]. 机械工程学报, 2007, 43(5):145-149. ZHU Cai-chao, FENG Dai-hui, LU Bo,et al. Nonlinear study on dynamic action of integrated drill string-well rock system[J]. Chinese Journal of Mechanical Engineering, 2007,43(5):145-149. [17] 朱才朝,宋朝省,王清峰. 井筒中钻柱系统非线性螺旋屈曲稳定性分析[J]. 西南石油大学学报(自然科学版), 2010, 32(2):1159-1163. ZHU Cai-chao, SONG Chao-sheng, WANG Qing-feng. Nonlinear stability analysis for helical buckling of drill string in well bore[J]. Journal of Southwest Petroleum University(Science& Technology Edition),2010,32(2): 1159-1163. [18] 苏华,王光远,张学鸿. 细长杆与圆孔孔壁接触碰撞问题的动力间隙元法[J]. 地震工程与工程振动,1996,16(1): 79-86. SU Hua,WANG Guan-yuan,ZHANG Xue-hong. Dynamic gap element method for contact-impact problem between slender rod and wall of a round hole[J]. Earthquake Engineering and Engineering Vibration, 1996,16(1):79-86.

2 钻削机构与煤岩互作用系统耦合动力学仿真

2.1 不同煤岩硬度下钻杆的振动

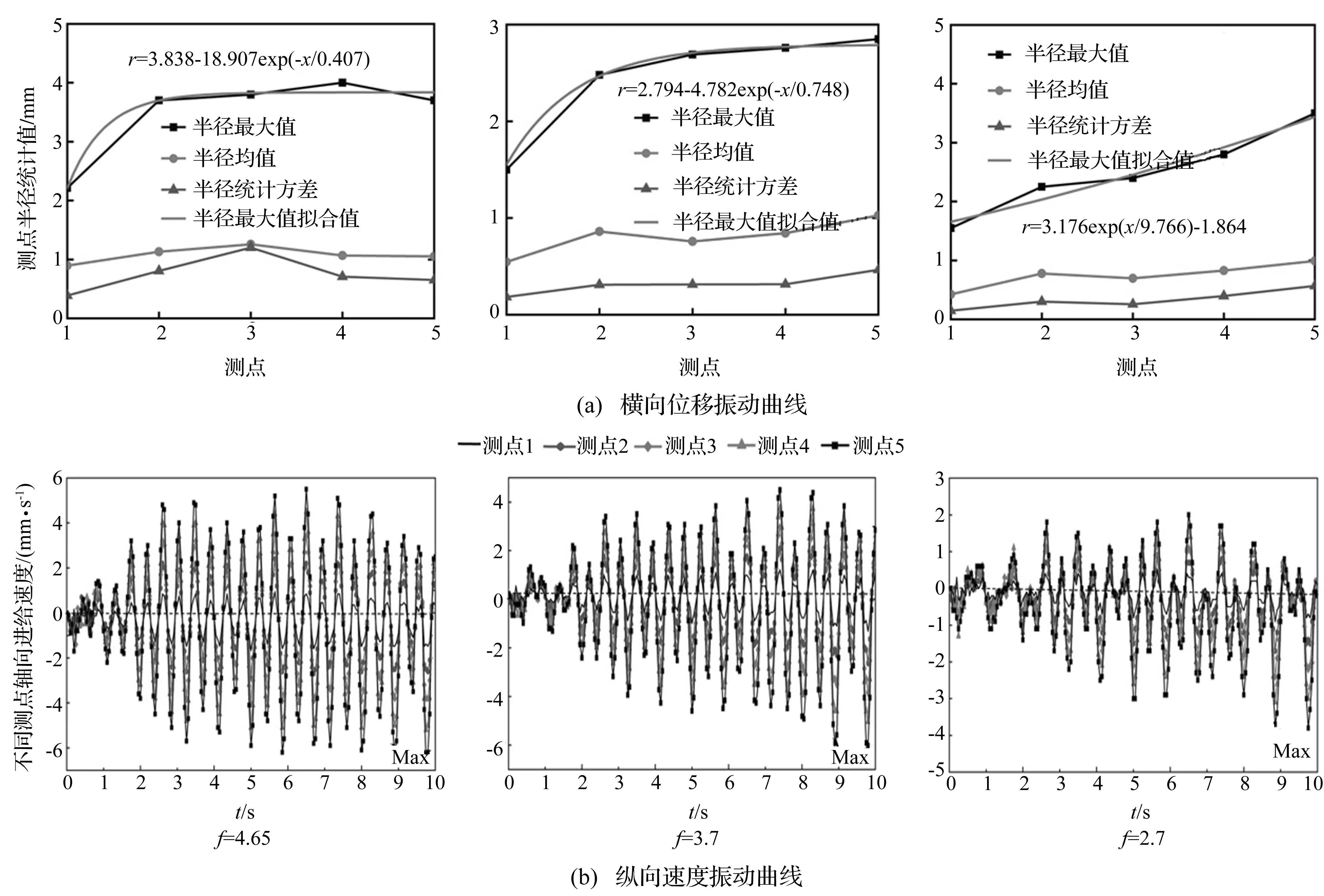

2.2 不同转速下钻杆振动情况

3 钻削机构钻削试验研究

3.1 试验台及测试系统

3.2 试验结果分析

4 结 论