纤维增强的新型高模量液体硅橡胶

刘元顺,李大宇 编译

(1.固恩治(青岛)工程橡胶有限公司,山东,青岛,266042;2.青岛三祥科技股份有限公司,山东 青岛 266425)

0 前 言

织物与橡胶的结合不是新技术,几十年以前就已经充分探讨过了,并且成功地应用到汽车制造工业中,包括轮胎和传送带、燃油系统和刹车系统或者制动器,当然也包括涡轮增压器或冷却系统中的耐压胶管。

增强织物添加到复合零件中会增加零件制造工艺的复杂性和成本,结果往往引起产品性能不均匀,定向收缩及其他缺陷。另外一个选择是成型前将短纤维加入到胶料中。这时,材料性能很难达到均匀一致,因为胶料的高黏度会促使纤维在制造过程中随胶料流动方向进行定向排列。针织线又可能和材料的各向异性(与纤维取向平行或垂直)有因果关系。

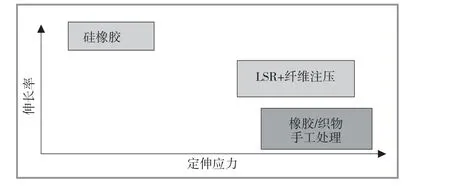

上述问题的分析,使人们产生了用织物结合液体硅橡胶作为材料的想法(见图1)。其潜在的优势包括:这种剪切变稀材料的低门尼黏度在过程中提供了各向异性纤维的取向;与过氧化物硫化的橡胶相比,使用铂催化剂硫化的橡胶硫化时间更短,包括硅橡胶;液体硅橡胶自粘性(主要是无底涂粘合)的化学应用决定了纤维与液体硅橡胶可以以化学键结合取代纤维“漂浮”在胶料中。

图1 未补强LSR与纤维补强LSR对照

1 LSR的材料特性

在开发的过程中,共开发和试验了100多个配方,首先采用硬度为60А的胶料,因为此硬度的胶料最具代表性。纤维的添加增加了极大的自由度,其最优化的变量包括:纤维种类(如РА6、РА6.6等)、纤维长度、纤维直径和纤维数量(相对液体硅橡胶的百分比)。

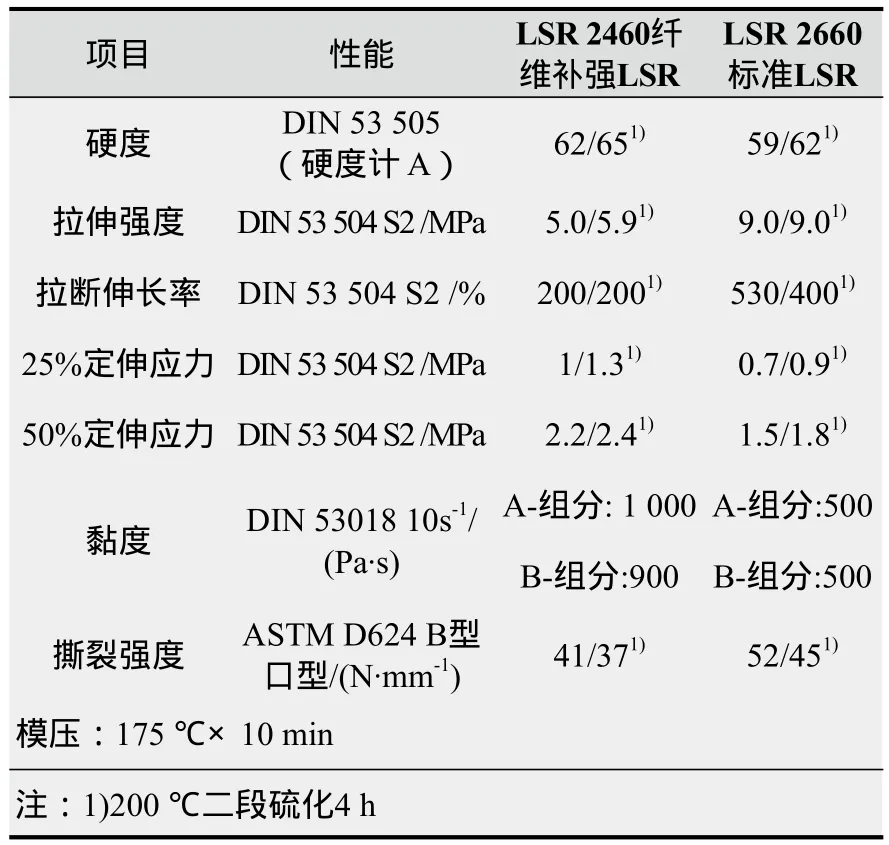

当然,不同的纤维显示出不同的补强性,以及不同的粘合性能。纤维聚合物也决定了最终的液体硅橡胶特有的热稳定性和与针对特定粘合化学的胶料不同的粘合性。材料黏度和加工性能也是有影响的。一些性能好的实验室配方已经规模化并在Wосо公司里进行了液体硅橡胶样品和零件的试验。第一种已经商业化的材料被命名为LSR 2460(见表1)。

表1 标准LSR与纤维补强LSR的性能对照

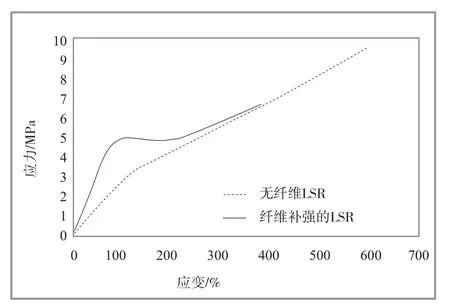

橡胶弹性体典型的物理特性包括室温下测得的拉伸强度、拉断伸长率或硬度。与配方相同但未经补强的LSR直接比较,显示出其性能较差。因此,补强的作用是重要的,它主要是增加低伸长时的定伸应力(见图2)。在拉力试验机上处于高伸长率时,胶料又接近于标准的应力-应变曲线,过早断裂,因此胶料的拉伸强度低。在实际应用中需要在低伸长率时具有更高定伸应力的复合材料,这可防止胶管或膜片在压力下像气球一样膨胀。

图2 未补强与用纤维补强LSR的应力-应变曲线

与未补强硅橡胶相比,纤维补强LSR的抗磨损性相当,甚至更差。实验室试验已经证明,LSR的25%定伸应力增加4~5倍,相应的硬度至少增加10个点。针对特有的应用程序窗口,进一步做实验配方的放大试验。

在准备专利申请时,Wосо公司在稍稍调整了标准设备的情况下完成了不同的成型实验。这些材料证实了预期中的快速硫化特性,而且有一个积极的和意想不到的特性:纤维像皮肤中的头发一样竖着。所有的模压制品密实,表面绝对光滑。但是,纤维在其他的无整修模压制品的合模线上是可见的。图3显示了模压膜片的横截面。按照光学检查,模压制品和试片显示出纤维无序分布。样品的性能和爆破压力证实其在薄弱点断裂,而不是在计算出的编织线上。图4显示出拉伸试验后的实验样件的断裂线。

图3 模压膜片的横截面

图4 拉伸试验后试样的断裂线

下列性能设计尤为重要:

*零件性能;

*优化的零件设计和壁厚;

*识别关键区域。

手工样件是通过有限元分析(FЕА)计算后制作的。针对这种混合材料,考虑到LSR的超弹性和纤维聚合物的线性弹性,Wосо公司已经开发出了一些新型复合材料。

2 应用示例

2.1 排气系统吊耳

橡胶部件能减弱底盘的排气系统的震动。ЕРDМ产品通常使用在低温用途中,但是,硅橡胶可使用在高温暴露或者高端车型上。硅橡胶除了具有高温稳定性,在-40~200 ℃的应用范围内,其力学性能变化非常小。这些零件的质量一般50~100 g。排气系统吊耳的数量取决于汽车的种类。

目前的工艺是注射成型(在新兴市场通常是模压成型)。然后,零件必须除飞边。而纤维补强的LSR,可以省却除飞边步骤。其他可节省的步骤还包括:

*用LSR的硫化时间只是过氧化物硫化НСR(固体硅橡胶)的几分之一,已经证明,零件的质量明显降低了50%,甚至可以节省更多;

*LSR的设计具有进一步的潜在灵活性。

图5显示现有排气系统吊耳(左边)与纤维补强的排气系统吊耳(右边)的对照图。

图5 现有排气系统吊耳(左边)与纤维补强排气吊耳样件(右边)

二氧化碳排放量降低的限制推动了ОЕМ去积极降低车辆质量。有可能在没有增加成本的情况下,将汽车质量降低100 g甚至更多。

2.2 织物补强膜片

织物补强膜片在工业方面常常应用于膜阀或者煤气表。同样在汽车应用方面,一些膜片也需要补强以应对极端的压差以及提供尺寸稳定性或者安全防断裂装置。其应用包括压力阀和制动膜片。只有少数供应商在这方面是成功的,因为大多数的手工工艺极其复杂,需要凭经验维持橡胶与织物间的粘合,或者预测织物的正确位置(中间、顶部或底部)。另外,限制了更进一步的设计的自由度,例如,壁厚改变是很困难的。

膜片制造工艺通常采用立式注射成型,一般包括下列步骤:

*割断织物预成型件;

*称重橡胶及预成型件;

*织物预成型(可选择);

*涂覆底涂或者金属件(可选择);

*嵌入金属、织物和橡胶;

*模压产品;

*修边(胶边、多余的织物等)。

用纤维补强LSR(图6)可以简化,并随意填料,完全自动注射成型。膜片样件的耐久性试验显示,其比织物补强膜片的性能更好。由于使用这种新型补强的LSR,解决了织物在纤维方向的定向复合材料特性问题。

图6 纤维补强膜片

2.3 耐压胶管

汽车领域中最大的硅橡胶件是涡轮增压胶管——介于涡轮增压器和中冷器之间的连接件。根据制造工艺,这种胶管是织物补强或纤维补强的(不是共挤出,就是在模具上缠绕)。其他的耐压胶管还可以应用在ЕGR或者冷却液循环系统上。同样真空软管也常常需要补强以维持其外形以及存在压力差时防止塌瘪。

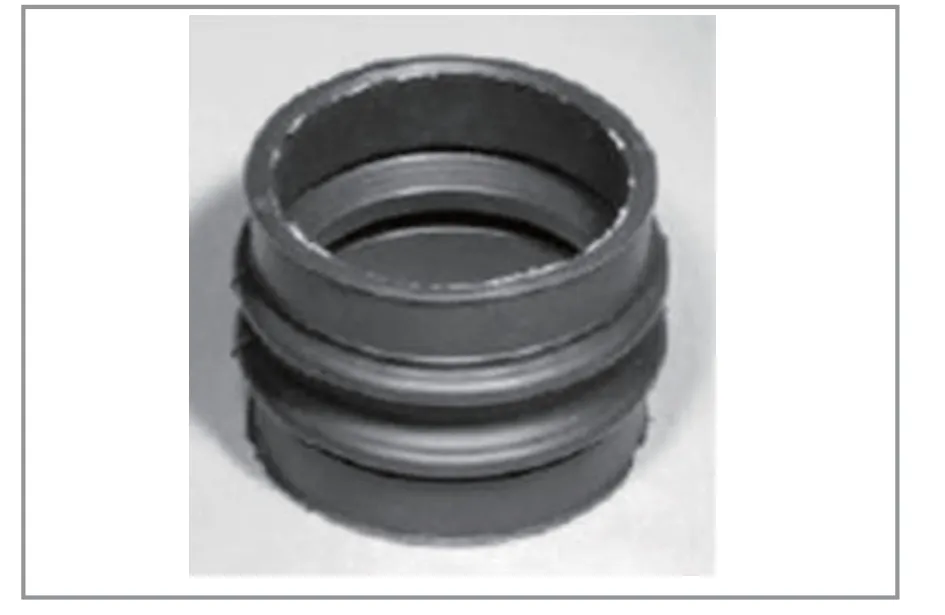

在大多数情况下,汽车胶管是复杂零件,它们是弯曲的和卷曲的,或者有侧开口。纤维补强的LSR可对复杂胶管进行设计开发,包括弯管、波纹管和侧开口,提供快速自动注射成型的可能性。对于涡轮增压胶管,使用纤维胶管的热稳定性以及硅橡胶的油渗透性(工艺上通过在衬垫上使用极性橡胶加以避免)是当前的技术障碍。然而,用纤维补强的LSR(模压样件,见图7)的生产试验和爆破压力试验已经成功通过。

图7 纤维补强耐压胶管的模压样件

3 结 论[1]

硅橡胶在汽车动力传动系统方面的应用和在引擎罩下的应用是很普遍的。它们宽的使用温度范围以及好的耐介质性能使硅橡胶成为多种应用的候选材料,包括密封、垫圈、膜片、阀、减震器和胶管等。然而,在高负荷或压力应用场合,硅橡胶需要补强,可普遍地使用植物纤维或织物来实现。这种补强增加了制造工艺的复杂性以及明显地增加最终零件的成本。

在汽车大规模生产时,液体硅橡胶(LSR)可制成模压制品。结合最新水平的设备,它能提供生产无飞边部件,完全自动化生产,缩短循环时间。

这种新型纤维补强LSR是结合LSR制造工艺和织物补强模量增加的优势,通过消除手动工作而节约成本,同时也通过这种混合材料更好的机械强力而有节省质量的潜力。在排气系统吊耳、耐压胶管和膜片应用方面的可能性正在调查中。

从上述应用实例中可以看出,纤维补强LSR具有下列好处:

* 工艺升级:由高强度的手工劳动升级到完全自动化;

* 高的生产量:生产周期缩短,没有多余工作;

* 节省质量的可能性(较少的材料保持同样的挺性);

* 无底涂可以和任何材料粘合,包括工程热塑性塑料和金属;

* 完全设计自由(壁厚变大、侧开口、薄壁等);

* 成本节约的可能:取决于零件/应用(先前的工艺与设计)。

[1]Оlivеr Frаnssеn, Аlехаndеr Widmауr.Nеw high mоdulus siliсоnе еlаstоmеr fi bеr-rеinfоrсеd LSR [J].Rubbеr Wоrld, 2011,244(3):27-30, 46.