耐磨陶瓷在疏浚胶管中的应用

王仁俊, 张 玲, 徐 旭, 王嘉瑜

(江苏华神特种橡胶制品股份有限公司,江苏 句容 212402)

耐磨陶瓷在疏浚胶管中的应用

王仁俊, 张 玲, 徐 旭, 王嘉瑜

(江苏华神特种橡胶制品股份有限公司,江苏 句容 212402)

摘 要:介绍了耐磨陶瓷材料的一些特点,以及将其用于疏浚胶管制造的相关工艺、检测、试用情况,以及目前这项试验的进展。应用情况表明,将高硬度、高强度的新型陶瓷材料用于疏浚胶管及其他输送胶管的制造,可大大提高胶管的耐磨性能,扩大胶管的使用范围,减少胶管的输导阻力。

关键词:耐磨陶瓷;Al2O3;热 硫化粘合;洛氏硬度

0 前 言

疏浚胶管是与挖泥船配套输送泥沙的工具,用于江河湖海的港口建设、航道疏浚以及人工造地等工程。近20年来,随着疏浚施工和海洋开发的深入,我国疏浚胶管产量和品种均有较大幅度增长,已从该产品的进口国变为出口国,一些新型材料也逐渐被应用于疏浚胶管的制造。为了提高疏浚胶管的耐磨性能,减少施工过程的能源消耗,笔者所在单位进行了将陶瓷材料应用于疏浚胶管的试验。

1 耐磨陶瓷特点及近年来的应用

1.1 耐磨陶瓷的特点

耐磨陶瓷属于新型陶瓷,是一种非金属材料。传统陶瓷主要采用天然的岩石、矿物、黏土等材料为原料。而新型陶瓷则是采用高纯度无机化合物为原料,在严格控制的条件下经成型、烧结和其他处理制成的具有微细结晶组织的无机材料。新型陶瓷按化学成分分类可分为两类:一类是氧化物陶瓷,如Аl2O3、ZrO2、MgO、CaO、BeO;另一类为非氧化物陶瓷,如ZrC、WB、АlN和C(碳和石墨)等。

用于疏浚胶管制造的耐磨陶瓷以Аl2O3为主要原料,以稀有金属氧化物为熔剂,经1700 ℃高温焙烧成型。

耐磨陶瓷具有硬度高、耐磨性能好、密度小、强度高等特点。

1.1.1 硬度高

Аl2O3陶瓷的硬度为НRА80~90,仅次于金刚石,远超高强度钢材。常用钢材的硬度,如Q345钢<НRА60,35号钢为НRА60.4,45号钢则为НRА62。

1.1.2 耐磨性能好

在对港珠澳大桥工地几节磨损胶管进行测量时发现,其中一节嵌钢环胶管,未磨损部位钢环厚度10 mm,环上覆胶厚度2 mm。已磨损部位无环处胶料磨损厚度5 mm,嵌环处除了磨去2 mm厚的覆胶,钢环磨损厚度达7 mm,出现了低于周围橡胶部分4 mm的凹槽。这表明橡胶磨损厚度3mm时,钢材磨损厚度7 mm,橡胶的耐磨性为钢材的2.33倍。另一节衬陶瓷胶管,橡胶部位的磨损厚度5 mm,衬陶瓷部位陶瓷边缘部分磨损1 mm厚,中央未磨损。这说明陶瓷的耐磨性能为橡胶的5倍,约为普通钢材的10倍。1.1.3 密度小

耐磨陶瓷的密度约为3.6 g/сm3左右,比同体积的钢材小一半还多(钢材密度为7.85 g/сm3)。1.1.4 电绝缘性好,对热、化学介质的稳定性好

试验显示,耐磨陶瓷即使在500 ℃的高温下,仍然有良好的电绝缘性,其电阻为5.3×109Ω·сm。耐磨陶瓷在10%НCl中,溶解率为0.094 mg/сm3,在1:9NaOН中,溶解率为0.189 mg/сm3,表现出了较好的化学稳定性。

1.2 耐磨陶瓷的应用

近年来国内新型耐磨陶瓷的应用技术有了迅猛发展,已开发出了耐磨陶瓷片和衬陶瓷胶板、衬陶瓷钢管之类的产品,用于火电、钢铁、煤炭等行业的物料运输。在上述成果的基础上,进行了将新型耐磨陶瓷材料用于疏浚胶管制造的试验。

2 衬陶瓷疏浚胶管的性能要求与结构设计

2.1 性能要求

首先,要有耐磨性能,即,使管道在输导物的冲刷下依然具有良好的工作寿命;其次,要能承受工作压强;第三,要有良好的屈挠性能。为了实现以上性能,除了增强层材料有足够强度,管道的橡胶部分与陶瓷之间、管道的各层次之间,还必须有较好的粘合性能。

2.2 结构设计

衬陶瓷疏浚胶管的结构,包括一组橡胶管道和设置在橡胶管道两端的、带连接件的法兰,橡胶管道部分由内而外包括贴有耐磨陶瓷的内衬层、增强层、外覆层。

2.2.1 带连接件的法兰

连接件上焊有挡环,用来固定增强层帘布。大口径胶管法兰内侧与连接件结合处焊有几个吊耳,一方面便于胶管的装运,另一方面也增加了法兰与连接件之间的焊接牢度。

2.2.2 贴有耐磨陶瓷的内衬层

包括耐磨陶瓷片和充填于陶瓷片之间间隙的胶料。耐磨陶瓷片分布于两端法兰面之间的整个管长,表面涂有胶粘剂,与胶料通过硫化牢固粘合。内衬层胶料辊筒磨耗应小于200 mm3。

2.2.3 增强层

由挂胶的大线径聚酯帘布构成,缠绕在内衬层外侧,承受工作压力,并使管壁有良好的挺性,工作状态不至于过度弯曲。工作状态的过度弯曲,往往导致管道局部胶料严重磨损,造成陶瓷的破损或脱落,甚至造成管壁穿孔。为提高管道的抗弯曲性能,有时在增强层内埋设1~2道被帘布与胶料包被的金属螺旋线。

2.2.4 外覆层

外覆层的功能是保护管体,应该是耐老化的。根据ISO28017:2009(E)的规定,疏浚胶管外覆层胶料“在50×10-8浓度臭氧中、在40 ℃和20%应变下72 h后,在2倍放大镜下应未看到龟裂或其他劣化”。外覆层还应高强度、耐磨耗,以适应管道在工作状态下的碰撞或拖曳。

2.2.5 浮体层

根据需要,可设有浮体层,以满足对管体的浮力需要。浮体层材料应密度小、吸水率低,并能与其他部分牢固粘合。

3 衬陶瓷耐磨胶管的制造工艺

3.1 工艺流程

衬陶瓷耐磨疏浚胶管制造的工艺流程与其他胶管相似,都要经历原材料准备-成型-硫化等过程。所不同的是,在原材料准备阶段,要对陶瓷进行表面处理。

3.2 耐磨陶瓷的表面处理

耐磨陶瓷在用于疏浚胶管制造的成型之前须进行表面处理,一是除去附着在陶瓷片表面的油污;二是在陶瓷片表面涂抹胶粘剂,使陶瓷片能通过硫化与胶料牢固粘合。

3.3 成型

安装好模具,将贴有陶瓷片的胶板覆贴在芯模上,制作胶管的内衬层,然后依次覆贴增强层和外覆层。成型后包水布,送入硫化罐硫化。

4 衬陶瓷疏浚胶管的性能试验

在衬陶瓷耐磨疏浚胶管的开发过程中,对材料和样品管进行了相关性能试验。

4.1 耐磨陶瓷的性能试验

委托江苏省陶瓷研究所进行,结果如表1所示。

表1 耐磨陶瓷性能试验结果

4.2 胶料性能试验

委托上海橡胶制品研究所检测中心进行,结果如表2所示。

表2 胶料物理性能试验结果

4.3 样品管试验

4.3.1 陶瓷片与内衬层粘合性能试验

委托上海橡胶制品研究所检测中心进行。在剥离力为30 N/mm、67 N/mm、44 N/mm时因样品胶料断裂而中止试验,未发生剥离现象。

4.3.2 胶管层间及端部接头与内衬层之间的粘合性能试验

委托上海橡胶制品研究所检测中心进行,结果如表3所示。

表3 胶管层间及端部接头与内衬层之间的粘合性能试验

4.3.3 弯曲试验

由试制单位自行试验。DN800×2500衬陶瓷疏浚胶管弯曲至15°后可恢复至原来形状,未出现局部损坏和扭曲之类的永久变形。

4.3.4 静液压试验

由单位自行试验。DN800×2500衬陶瓷疏浚胶管1.5倍工作压力试压,长度变化率为5%,外径变化率为1%。

4.3.5 输送阻力试验

委托河海大学进行。输送介质为直径3~5 mm的机制砾石,砾石浆体相对密度为1.24,结果如表4所示。

管道内工作压力降低是因为摩擦阻力的影响,阻力越大,降得越多。从表5可以看出,当管线输送速度小于3 m/s时,衬陶瓷疏浚胶管阻力比普通胶管少25%~30%;当管线输送速度大于5 m/ s时,输送阻力减小20%以上。前者为管线开机或关机时的流速,后者为管线正常工作时的流速。这就说明,使用衬陶瓷疏浚胶管,不仅适于输导大颗粒坚硬物质,而且可以减少工作状态下的动力消耗,还可以减少开机与关机时的堵管风险。

本来曾委托河海大学进行胶管耐磨性能试验,由于在试验周期内试验管和对比管均无明显磨损,未能作出相关记录。

5 产品试用

5.1 初次试用

此前,试制单位与中交天津航道局有限公司签订了技术合作协议,内容包括“探索将新型材料运用于胶管制造的可能性,以延长疏浚胶管的使用寿命,促进疏浚施工中的节能降耗”。根据协议,试制单位制作DN700×1800衬陶瓷疏浚胶管2节,交由天津航道局试用。胶管于2011年6月运至秦皇岛工地,1节作水上管,1节作陆上管,运送泥沙1000万方后于2011年12月拆卸。

表4 衬陶瓷疏浚胶管输送阻力试验结果

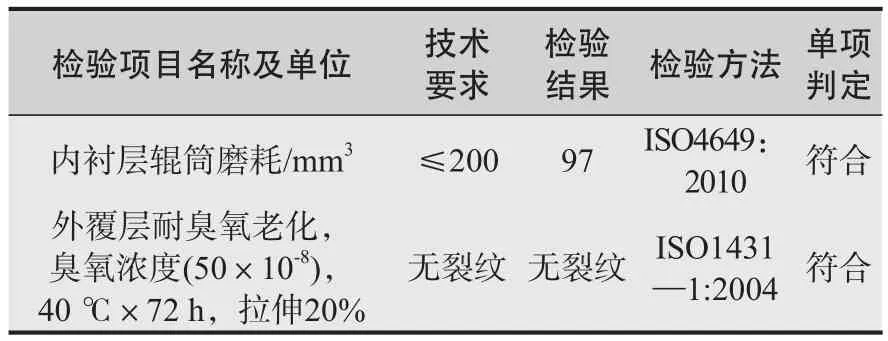

拆卸后发现,管道内壁有部分陶瓷片脱落、破裂,并有明显的磨损痕迹(见图1)。

图1 陶瓷片脱落、破裂、磨损

5.2 原因分析

5.2.1 陶瓷片脱落

陆上管全管腔可见到的陶瓷片脱落共50多块,水上管的陶瓷片脱落更多。造成陶瓷片脱落的原因,主要是由于陶瓷片表面处理不到位,或胶粘剂喷涂不周到,但也有的是由于陶瓷片周边胶料磨损,陶瓷片失去了附着的基础,导致脱落。

5.2.2 陶瓷片破裂

图1显示,一个区域陶瓷片荡然无存,区域边缘陶瓷片残缺,表面有裂纹。这是由于瓷片的强度不足,在输导物颗粒的撞击下破碎脱落。

5.2.3 陶瓷片磨损

从图1还可以看到,无陶瓷区域边缘的陶瓷有明显的磨损痕迹。其中一个原因是由于胶料的磨损导致陶瓷边角外露,磨损从这里开始;另一个原因,则缘于管道内物料运动状态和陶瓷材料的性质。有关研究发现,冲蚀角为0°时,属物料纯滑动喷射,以磨粒磨损为主,相当于松散的颗粒在滑动摩擦复合作用下所引起的一种磨损。随着冲蚀角的增大,磨粒磨损所占的比率减少,表面疲劳磨损的比率相应增加。当冲蚀角为90°时,表面疲劳磨损占主导地位。Pool和Finnie等用气固两相流对金属材料在不同冲蚀角下的磨损率进行了实验研究,进一步证实了如图2所示的磨损率最大时的冲蚀角,韧性材料为20°~30°,脆性材料的为90°。

图2 不同性质材料的冲蚀磨损与冲蚀角的关系曲线

物料在工作压力下通过小口径管道,冲蚀角比较小,陶瓷材料不易被磨损;而物料在大口径管道中,冲蚀角较大,陶瓷材料磨损也会快一些。

5.3 技术改进

针对试用过程中出现的问题,试制单位技术人员走访有关专家,经过反复试验,采取了以下改进措施:

(1)提高陶瓷片强度

经与有关陶瓷专家和陶瓷生产厂家商量,改进了陶瓷材料配方,调整了陶瓷形状,适当增加了厚度,以提高陶瓷的抗冲蚀性能。

(2)提高胶料与陶瓷的粘合强度

原先手工喷涂胶粘剂,往往喷涂不均匀,导致胶料与陶瓷的粘合强度不够稳定。后来改进了内衬层胶料配方,购置了数控喷涂设备,调节了胶粘剂黏度,采用了模压预制胶板方法,从而保证了陶瓷片与胶粘剂粘合强度,借助橡胶的良好的吸能作用,缓冲物料对陶瓷的冲击力。

(3)提高胶管挺性

通过对胶管管壁实施局部增强,提高了胶管挺性。这样,管道在工作状态扭曲变形的状况得到了改善。

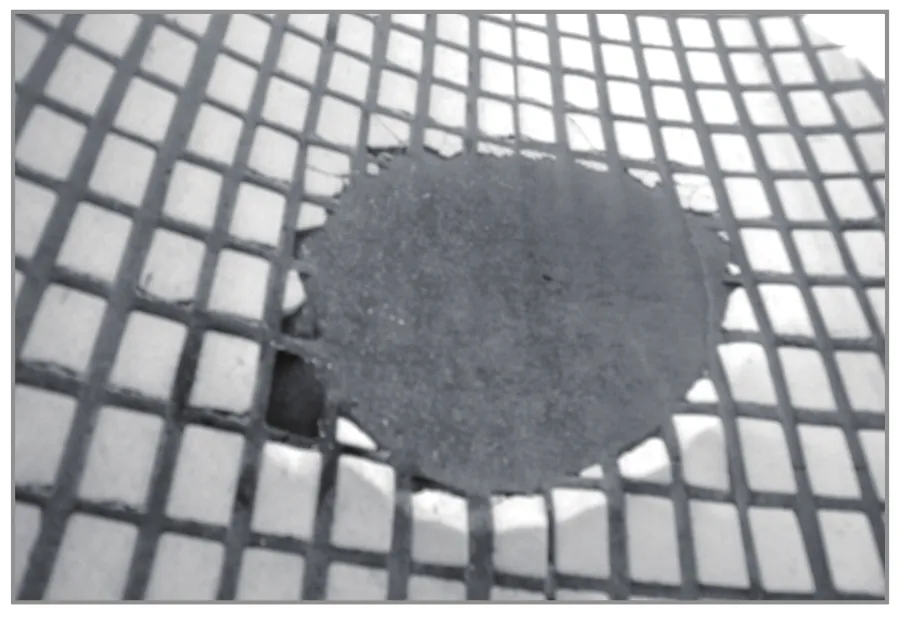

(4)错开陶瓷拼接缝

如图3所示,部分陶瓷由平行排列改为相间排列,错开了拼接缝,缓冲了石料对陶瓷之间填充胶料的冲刷。

图3 部分陶瓷片相间排列

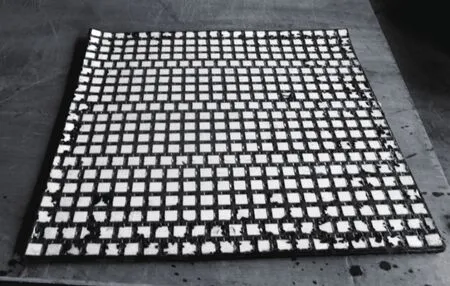

5.4 再次试用

在进行了一系列改进后,又制作DN800×2000衬陶瓷胶管2件,于2012年4月运至山东烟台龙口工地试用。用户在试用报告中写道:“工作环境为海洋风浪环境,输送介质为中粗砂。已工作6个月,输送了泥沙185万方。2012年10月拆卸后观察,两件胶管基本完好,可继续使用。”图4为拆卸后一节胶管的内壁情况。

6 目前进展情况

图4 胶管试用后的内壁情况

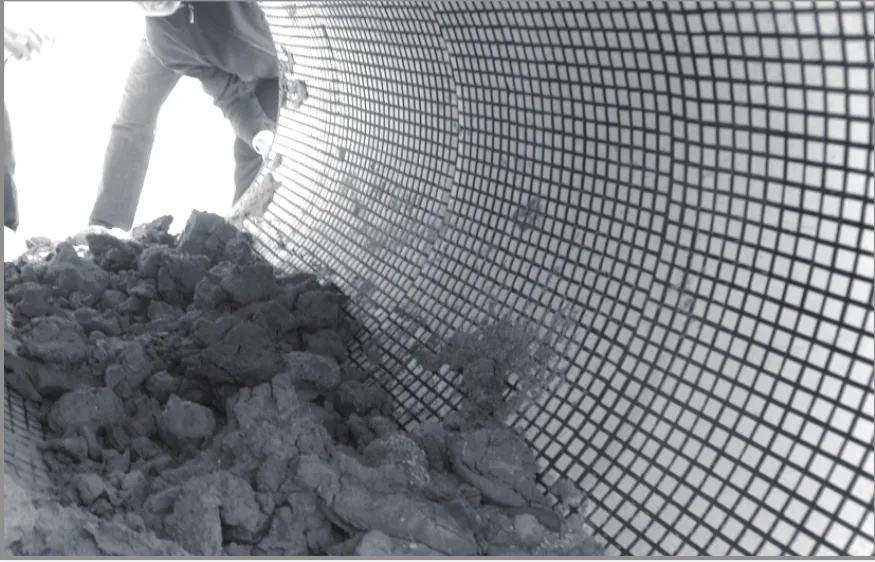

自从衬陶瓷疏浚胶管试用以后,国内外一些用户表现出了很高的兴趣,衬陶瓷胶管在桥梁打桩、隧洞开挖施工中也开始试用。在港珠澳跨海大桥打桩施工中,所用石料直径10~30 mm,最大的超过50 mm,输送石料的橡胶管道起初从欧洲的意大利、德国等国家进口,不仅价格昂贵,而且寿命不长,最少打几个桩,一般打30~40个桩,最多打70个桩,管道就会破裂。而采用衬陶瓷胶管,第一件样品管打90个桩后破裂,迄今最高纪录为打152个桩管道未破裂。这不仅提高了功效,也向世界展示了“中国制造”的先进性。图5为衬陶瓷胶管被用于海洋碎石打桩机输送石料的作业。

图5 衬陶瓷胶管用于海洋打桩机输送石料作业

衬陶瓷胶管虽然具有摩擦阻力小的良好性能,但只有形成管线,才能很好地显示节能效果。图6为衬陶瓷漂浮排泥胶管正装车发运,它们将组成长达数百米的管线,用于海洋疏浚施工。

7 结 语

将高硬度、高强度的新型陶瓷材料用于疏浚胶管及其他输送胶管的制造,可以大大提高胶管的耐磨性能,扩大胶管的使用范围,减少胶管的输导阻力。

图6 衬陶瓷漂浮排泥胶管装车发运

脆性存在是陶瓷的一个弱点。曾向清华大学陶瓷研究所教授咨询改变陶瓷脆性的方案,终因成本过高而搁置。而有关试验显示,陶瓷的韧性强了,耐磨性能会降低。目前主要采取增加陶瓷厚度、改善陶瓷形状等方法,提高陶瓷抗冲击能力,以及通过提高陶瓷与橡胶的粘合强度、利用橡胶的吸能作用缓冲物料对陶瓷冲击力的方法,延长衬陶瓷胶管的使用寿命。

参考文献:

[1] 邵晓克. 耐磨陶瓷——水泥设备防磨首选材料[J]. 四川水泥, 2009(9)∶97-101.

[2] 钦征骑. 新型陶瓷材料手册[M].南京∶江苏科技出版社, 1995.

[责任编辑:朱 胤]

中图分类号:TQ 336.3

文献标志码:B

文章编号:1671-8232(2014)06-0034-06

收稿日期:2013-07-09

作者简介:王仁俊(1947— ),江苏丹阳人,高级职称,本科学历,江苏华神特种橡胶制品股份有限公司总工程师,国家橡标委软管分技术委员会委员。多年来从事疏浚胶管等大口径胶管的研究,参与了国内首件漂浮疏浚胶管、艏吹胶管、漂浮型海洋排吸油胶管、衬陶瓷疏浚胶管等产品的开发,著有《国产疏浚胶管的技术进步》等文,参与了GB/Т10541-2012《近海停泊排吸油橡胶软管》的标准起草。

Application of Abrasion Ceramic in Dredging Hose

Wang Renjun, Zhang Ling, Хu Хu, Wang Jiayu

(Jiangsu Huashen Special Rubber Production Company Limited, Jurong 212402, China)

Abstract:This paper introduces some characteristics of abrasion ceramic materials and application of abrasion ceramic in dredging hose, includes technology, test and trial, and the current progress of the study.The results shows that dreging hose and other delivery hose with high hardness and high strength ceramic can improve the abrasion resistance of hose and expand the range of use and reduce the converying resistance.

Keywords:Abrasion Ceramic;Al2O3;Hot Vulcanization Bonding;Rockwell Hardness