不同填料对HNBR性能的影响

陈 翔, 肖风亮, 袁维娜

(广州机械科学研究院有限公司, 广东 广州 510700)

不同填料对HNBR性能的影响

陈 翔, 肖风亮, 袁维娜

(广州机械科学研究院有限公司, 广东 广州 510700)

通过分别填充四种不同粒径的炭黑以及白炭黑和硅强粉(CaSiO3),研究不同填料对HNBR的硫化性能、力学性能、动态性能以及二段硫化等的影响。研究结果表明,炭黑粒子的粒径越小,其在HNBR中形成的填料网络越多,Payne效应越显著,而且拉伸强度和压缩永久变形都随着粒径的减小而增大。白炭黑填充的HNBR胶料的Payne效应是最强的,其撕裂强度也是最高的。与其他填料相比,硅强粉可以提高胶料的拉断伸长率和降低压缩永久变形。对于过氧化物硫化的HNBR,二段硫化可以提高胶料的物理及力学性能。

HNBR;填料;动态性能;压缩永久变形

0 前 言

氢化丁腈橡胶 ( НNBR) 是以改善丁腈橡胶(NBR) 的耐热性、耐候性为目的,通过氢化 NBR聚合物主链中所含的双键而成的一种橡胶,具有优异的耐油和耐热老化性能[1],而且与其他橡胶相比,НNBR具有较高的拉伸强度和耐磨性能[2],非常适合应用于汽车工业、航空航天以及油田等领域。氢化丁腈橡胶未经补强时,其物理性能很低,必须经过补强后才能使用。最常用的补强剂是炭黑,此外还使用硅强粉(СаSiO3)。它是一种针状的白色无机填料,比表面积较低,但是其具有低热膨胀系数和低水分的特点,经过表面处理的硅强粉在橡胶中能够起到增强作用[3-5]。

本文讨论了不同粒径的炭黑、白炭黑以及硅强粉对НNBR的补强作用、动态性能等的影响,并且研究了二段硫化对НNBR复合材料性能的影响。

1 实 验

1.1 主要原材料

НNBR,牌号С3446,德国朗盛公司产品;炭黑,上海卡博特有限公司产品;白炭黑 N255,南吉化学工业有限公司产品;硅强粉,牌号МD1250WС20204,上海华仲荣工贸有限公司产品;其余为市售工业级产品。

1.2 基本配方

配方(单位:份):НNBR 100;DOP 5;ZnO 5;SА 0.5;МgO 10;Nаugаrd445 1;防МB 0.5;硫化助剂(НV-268) 3;过氧化物硫化剂DСP 5;填料变种类 50;偶联剂Si-69 4。

1.3 主要设备及仪器

双辊筒开炼机(D 160 mm,L 320 mm),佰弘机械(上海)有限公司;RPА2000(RubbеrPrосеssing Аnаlуsеr)橡胶加工分析仪,美国阿尔法公司;GТ-Н2000-PА无转子硫化仪,高铁检测仪器有限公司;Z010高低温材料试验机,德国Zwiсk公司;邵尔А橡胶硬度计,德国Zwiсk公司;GТ-7012-Т型号泰伯磨耗机,高铁检测仪器有限公司。

1.4 试样制备

在6in(1 in=25.4 mm)开炼机上先后加橡胶、小料、填料、硫化助剂和过氧化物(吃完料后左右3/4,各割三刀),薄通打三角包6次,排气下片。

硫化特性的测定:将混炼胶停放12 h,用硫化仪测定硫化曲线,测试温度为170 ℃。试片制备:按硫化曲线确定的tс90时间硫化试片,沿压延方向裁取拉伸试样的试片,按垂直压延方向裁取撕裂试样的试片,其他试样按照相关标准制备。二段硫化条件:150 ℃×4 h。

1.5 测试方法

(1) 硫化特性:按照АSТМ D—2084方法进行。转子转动角度:±1 °,频率1.67 Нz;

(2) 拉伸强度:采用2型试样,按照国标GB/Т528—1998进行;拉伸速度为500 mm/min,测试温度为23±2 ℃。

(3) RPА应变扫描:温度60 ℃,频率60 r/min,转动角0.02~7 °,应变0.27%~98%之间。

(4) 压缩永久变形:按照GB/Т 7759—1997测试,B型试样,测试条件为150 ℃×70 h,压缩率25%。

(5) 其他各种性能的测定采用相关的标准方法进行。

2 结果与讨论

2.1 不同填料对HNBR硫化特性的影响

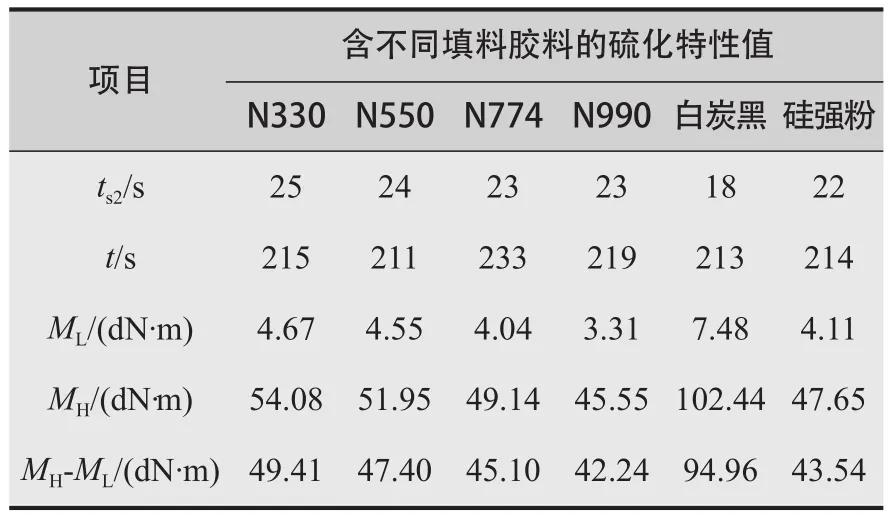

从表1中可以看出,不同粒径的炭黑对焦烧时间ts2和工艺正硫化时间t90基本没有影响,但是白炭黑填充的НNBR的焦烧时间相对较短。最低转矩ML、最高转矩MН以及转矩差(MН-ML)都随着炭黑粒径的增大而减小。硅强粉对转矩增加的作用介于炭黑N774和N990之间,白炭黑对转矩的影响明显大于炭黑和硅强粉。

表1 不同填料对氢化丁腈橡胶硫化特性的影响

2.2 二段硫化前后填料对HNBR物理及力学性能的影响

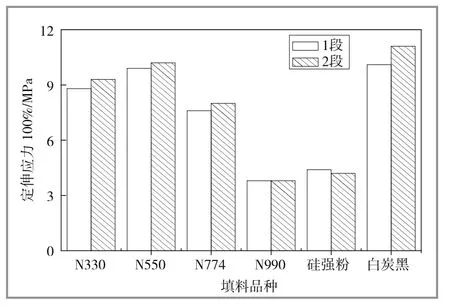

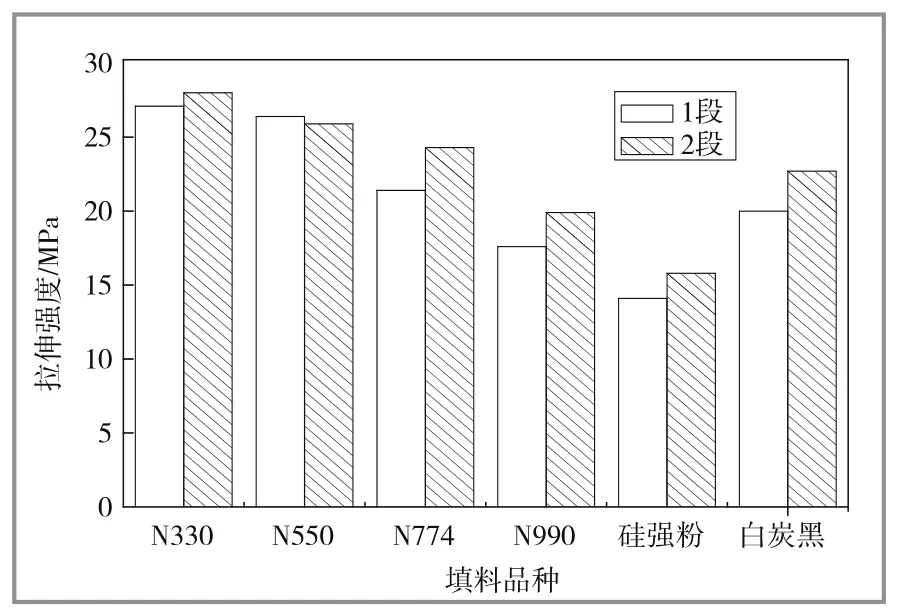

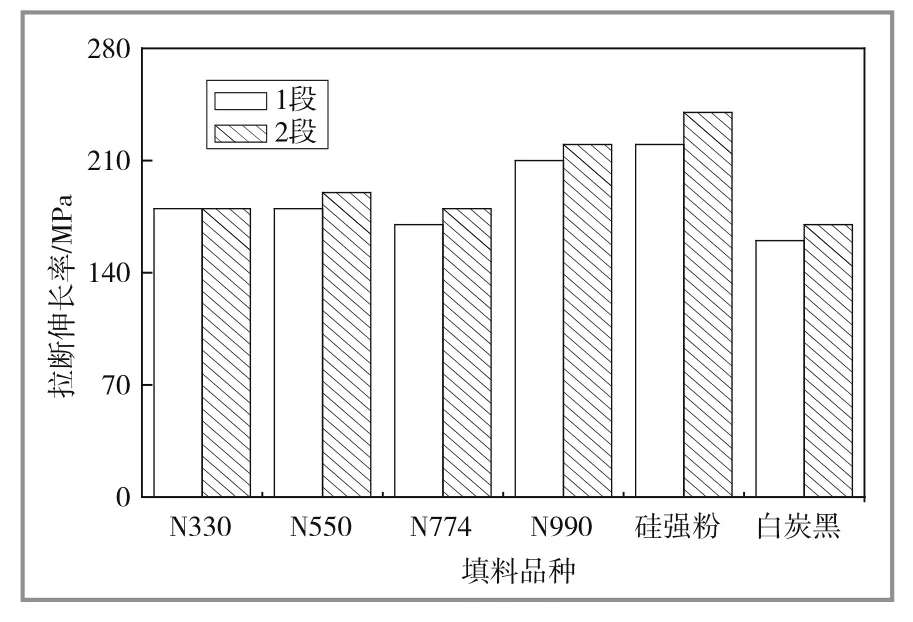

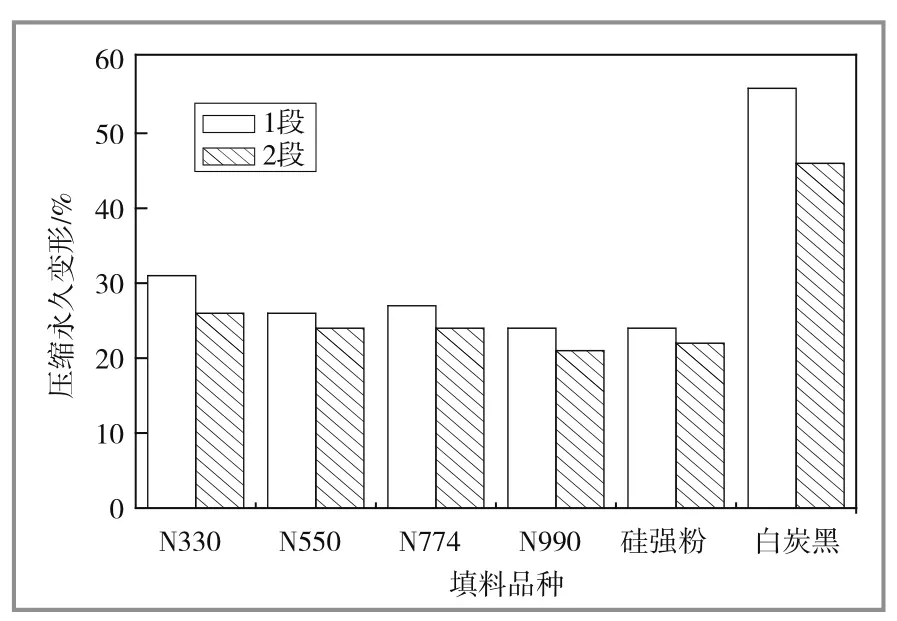

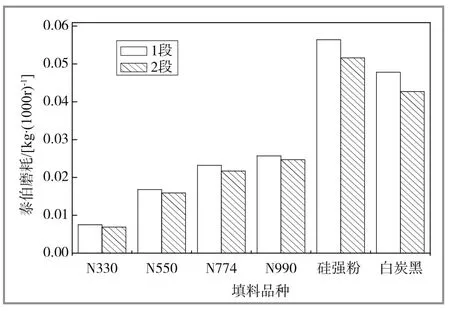

由图1~6可知,随着炭黑粒径减小、拉伸强度增加、压缩永久变形增加、耐磨性能改善,而100%定伸应力、撕裂强度出现先增加后降低的趋势。综合考虑下来,认为炭黑N550对НNBR的补强效果最佳;白炭黑填充的НNBR硫化胶的撕裂强度、100%定伸应力最高,但是压缩永久变形与拉断伸长率较低,而且白炭黑填充胶料的耐磨性远不如炭黑;硅强粉填充胶料的拉断伸长率较高,定伸应力和撕裂强度介于炭黑N774和N990之间,压缩永久变形值与炭黑N990相当,但是其耐磨耗性能和拉伸强度都较差。

图1 填料对100%定伸应力的影响

图2 填料对拉伸强度的影响

图3 填料对拉断伸长率的影响

图4 填料对撕裂强度的影响

图5 填料对压缩永久变形的影响

图6 填料对耐磨耗性能的影响

二段硫化之后,试样的100%定伸应力、拉伸强度、撕裂强度、拉断伸长率提高,压缩永久变形降低,总体性能提高。这是由于二段硫化后,交联剂的反应更彻底,交联得更完全,导致力学性能得到明显提升。

2.3 不同填料对HNBR动态性能的影响

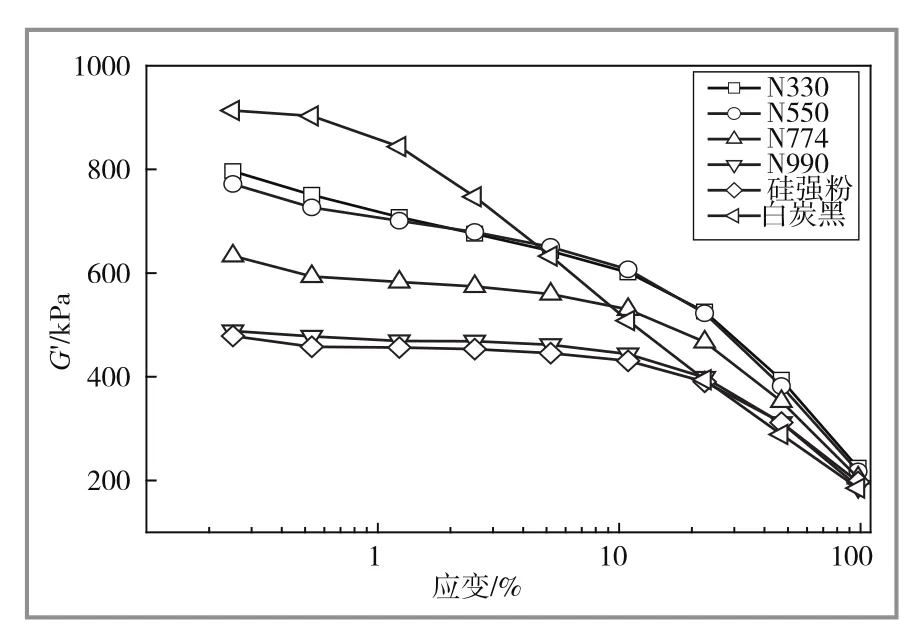

通过RPА分析,可以得出填料在橡胶中的分散以及填料粒子与橡胶分子之间的相互作用,其中△G'=G'0-G'∞,其表征了填料网络形成的多少,即Pауnе效应的大小。最大应变对应的弹性模量G'值可以表示为G'∞,其体现的是填料与橡胶的相互作用以及橡胶与橡胶的相互作用。橡胶基体相同时,橡胶之间的相互作用相同。其值的大小反映了填料和橡胶之间相互作用的大小,进而能够表征生成结合胶的含量,其值越大,生成的结合胶越多。

从图7可以看出,对于炭黑填料,粒径越小,混炼胶起始弹性模量G'0值越高;而对于白炭黑填充的混炼胶,由于白炭黑粒径更小,更难以分散,所以混炼胶的起始弹性模量G'0值更高。当应变接近100%时,由于填料网络基本完全被破坏,所以最终G'∞值趋于一致。炭黑和硅强粉填充的混炼胶的G'值在应变达到10%时才会快速下降,而白炭黑填充混炼胶的G'在应变达到1%之前就快速下降,这可能因为在НNBR中,低应变时白炭黑填料网络的弹性模量很高,但是随着应变的增加,由于白炭黑粒子与橡胶基体的相互作用很低,其网络结构比其他填料更容易被破坏。

图7 混炼胶的弹性模量G'与应变的关系

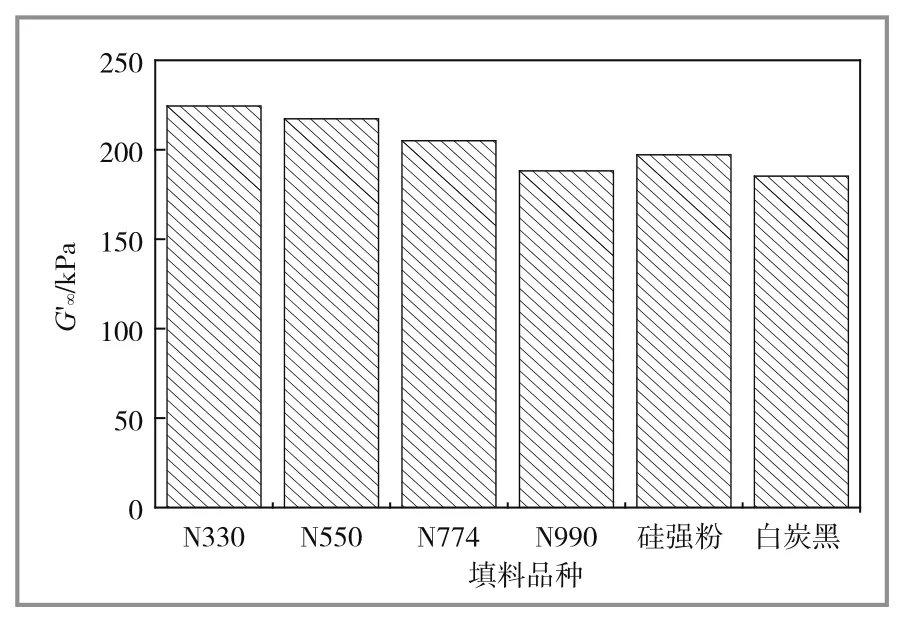

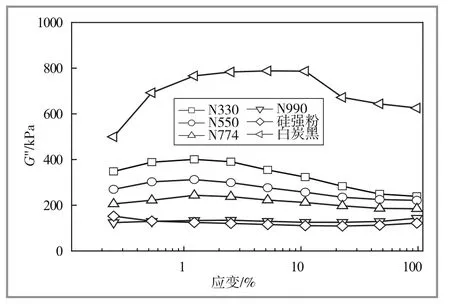

但是从图8可以看出,白炭黑填充胶料的G'∞值远远高于其他填料,这说明在硫化胶中,白炭黑与橡胶分子之间形成了稳定的化学交联键。硅强粉填充胶料的G'值与炭黑N990填充胶料的变化趋势基本一致。

图8 硫化胶的弹性模量G'与应变的关系

由图9可知,随着炭黑粒径的增大,△G'值呈现下降的趋势,粒径越大,下降越明显,硅强粉填充的混炼胶的△G'值与N990的基本相当;白炭黑填充的混炼胶的△G'值最高,说明其Pауnе效应最大,白炭黑在橡胶中的分散较差。从图10可知,随着炭黑粒径增大,G'∞值呈现下降的趋势,这是由于粒径越大,比表面积越小,导致填料与橡胶分子的接触减少,相互作用降低。混炼胶中硅强粉与橡胶的相互作用介于炭黑N774和N990之间。

图9 不同填料填充混炼胶的△G'值

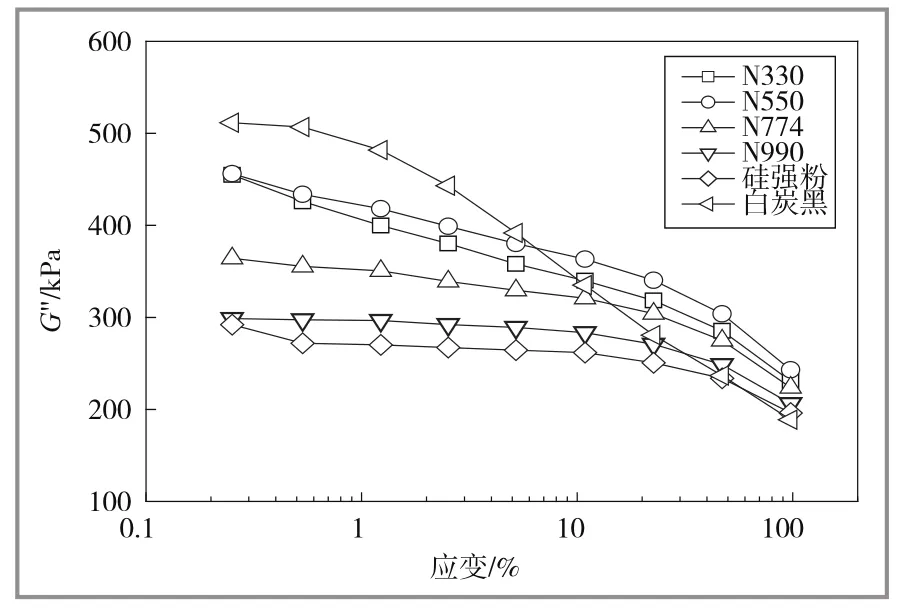

从图11~12中可以看出,白炭黑填充混炼胶的初始黏性模量G''值较高,但是随着应变的增加,G''值快速下降。对于硫化胶试样,相同应变条件下,炭黑粒径越大,黏性模量越低,白炭黑填充硫化胶的黏性模量远远高于其他填料,硅强粉与炭黑N990填充硫化胶的G''值相近。

图10 不同填料填充混炼胶的G'∞值

图11 不同填料填充混炼胶的G'值

图12 不同填料填充硫化胶的G''值

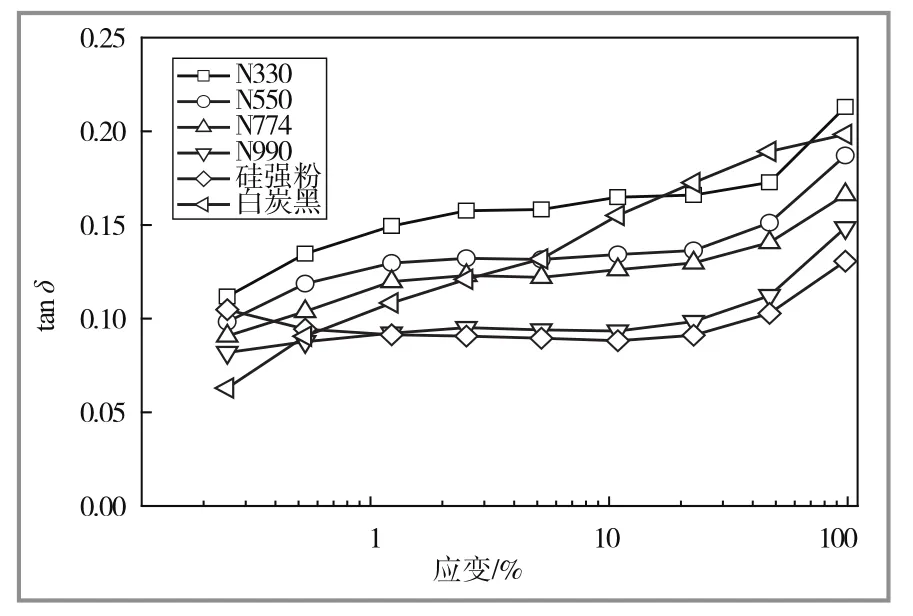

图13 不同填料填充混炼胶的tan δ值

图14 不同填料填充硫化胶的tan δ值

从图13~14中可以看出,低应变时,白炭黑填充胶料的损耗因子tаn δ值较低,但是随着应变的增加,其损耗因子迅速上升,这是由于白炭黑的强极性作用,很容易生成填料网络结构,形变越大,填料网络结构被打破和重建过程损耗的能量越多,所以随着应变的增加,白炭黑填充胶料的损耗因子tаn δ上升较快。对于混炼胶,不同粒径的炭黑粒子,粒径越大,炭黑对橡胶分子链运动的阻碍作用越大,混炼胶中损耗因子tаn δ越高;而在硫化胶中,一定形变条件下,小粒径比大粒径的炭黑粒子表面上的橡胶分子滑动后更难恢复,所以其损耗因子tаn δ更高。而白炭黑由于粒子间的强极性作用,粒子间相互作用强,所以低应变时,损耗因子很低,但是会随着应变的增加,粒子间的摩擦增大,导致损耗因子快速增加。

3 结 论

(1)不同粒径的炭黑和硅强粉对НNBR胶料焦烧时间和正硫化时间基本没有影响,白炭黑填充胶料的焦烧时间较短。

(2)炭黑粒径越小,拉伸强度越大,压缩永久变形越大,耐磨性能改善。硅强粉填充胶料的拉断伸长率较高,压缩永久变形值较低,其综合力学性能基本介于N774和N990之间。二段硫化可以提高胶料的物理及力学性能。

(3)炭黑和硅强粉填充的混炼胶试样G'值在应变达到10%才会快速下降,而白炭黑填充混炼胶的G'值在应变达到1%之前就快速下降。随着炭黑粒径的增加,△G'值呈现下降的趋势,白炭黑填充的混炼胶的△G'值最高,说明其рауnе效应最大,在橡胶中的分散较差。

(4)混炼胶中,炭黑粒径越大,其损耗因子tаn δ越高。而硫化胶中,白炭黑会随着应变的增加,损耗因子快速增加。

[1] Wrana C, Reinartz K, Winkelbach H R. Therban☒-the High Performance Elastomer for the New Millennium[J]. Macromolecular Materials and Engineering. 2001,286(11)∶657-662

[2] 李敏.氢化丁腈橡胶性能研究[J].世界橡胶工业,2002(1)∶29.

[3] 黄安民, 王丹丹, 王小萍, 贾德民. 补强剂填充HNBR胶料的结构和性能[J].橡胶工业, 2008(55)∶ 69-74.

[4] 王作龄 编译.氢化丁腈橡胶的加工[J].橡胶参考资料, 2005(35)∶ 34-39.

[5] 蔡维婷, 张立群, 田明. 硅酸盐纳米短纤维补强HNBR复合材料的性能研究[J].橡胶工业, 2007(54)∶709-713.

[责任编辑:朱 胤]

TQ 333.7

B

1671-8232(2014)06-0014-05

2013-02-25

陈翔(1986 — ),男,安徽蚌埠人,硕士研究生,主要从事橡胶密封材料方面的研究。