ZYWL-6000D型全液压定向钻机液压系统动态特性研究

王清峰, 朱才朝

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.中煤科工集团重庆研究院,重庆 400039)

煤矿用近水平定向钻机可以进行井下长距离钻孔施工,钻孔能够按预期的设计轨迹进行钻进且可开多个分支孔,从而显著提高单孔瓦斯抽采效率;目前国产的ZYWL-6000D型全液压定向钻机由履带底车、推进机构、回转机构、制动装置、胶套卡盘、液压夹持器等组成,其结构复杂、执行机构众多,且需要配备独立的泥浆泵车,液压系统能耗高,发热量大;针对上述问题,本文提出单电机-液压系统-多执行机构驱动的液压系统,并在系统中采用负载敏感泵控技术和二级低压阀控技术,用于钻机回转、给进、履带行走、卡盘及夹持器等回路,负载敏感泵控系统由负载敏感泵感应负载敏感控制阀的反馈信号控制泵自身输出的流量和压力[1],二级低压阀控技术实现低压小流量系统控制高压大流量系统,控制精确、稳定、可靠、操作安全。论文将对该液压系统进行建模及动态特性进行研究,验证液压系统设计的合理性。

国内外针对负载敏感技术的研究越来越多,Finzel等[2-3]以农业拖拉机为对象,对比分析定压、定流、负载敏感系统和电液流量匹配控制系统的节能、响应性等,且针对流量过多情况下的系统节能性和响应性进行了初步的理论探讨;Aoki等[4-5]在研究负载敏感等系统中提到流量匹配液压原理。然而由于当时高响应电控泵及比例控制多路阀技术尚未成熟,所以提出通过检测手动、液控多路阀阀芯位移计算系统所需流量来控制泵的排量,且鲜见后续相关匹配液压系统的研究报道;杨华勇等[6]以2吨挖掘机试验样机为研究对象,试验对比分析负载敏感系统和电液流量匹配控制系统的动态特性及能耗特性,设计阀前压力补偿型电液流量匹配控制系统的抗流量饱和控制器。

1 钻机总体控制方案及技术参数

1.1 钻机液压控制系统方案

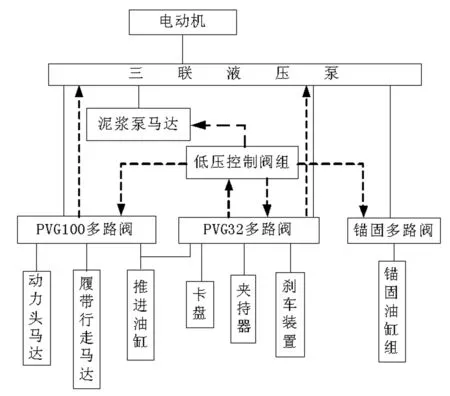

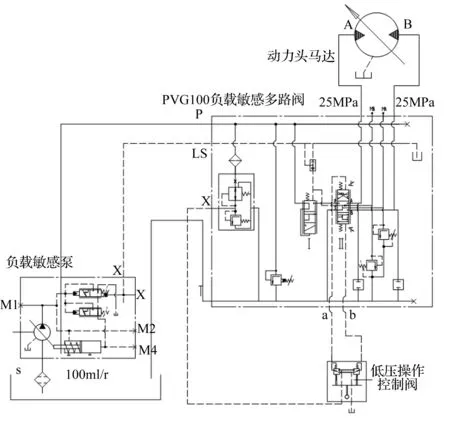

钻机液压控制采用单电机-液压系统-多执行机构驱动方案。如图1所示,整个液压控制系统由电动机、三联液压泵、负载敏感多路换向阀组、低压控制阀组、马达及油缸等执行机构组成,电动机驱动三联泵为液压系统提供动力,多路换向阀为各执行机构分配液压动力,从而控制各执行元件执行动作;为了优化系统的操控性,系统引入低压控制阀组,采用二级低压阀控制技术控制主多路阀实现钻机动作。液压控制系统的动力分配如下:三联泵中的主泵驱动钻机行走、动力头旋转及快进快退,由PVG100负载敏感多路阀控制各个动作;三联泵中的副泵驱动钻机动力头推进、主轴制动、钻杆夹持及钻机锚固,由PVG32负载敏感多路阀控制各执行机构;三联泵中的闭式油泵与泥浆泵液压马达形成独立闭式回路。系统各回路通过负载敏感多路阀进行关联,实现钻机所需的各种功能,同时PVG100负载敏感多路阀及 PVG32负载敏感多路阀分别向负载敏感泵反馈负载压力信号。整个液压系统采用节能设计(即采用负载敏感变量泵、负载敏感多路阀及压力补偿系统)及二级低压阀控技术(即低压系统控制高压系统)。

图1 钻机系统结构

1.2 钻机主要技术参数

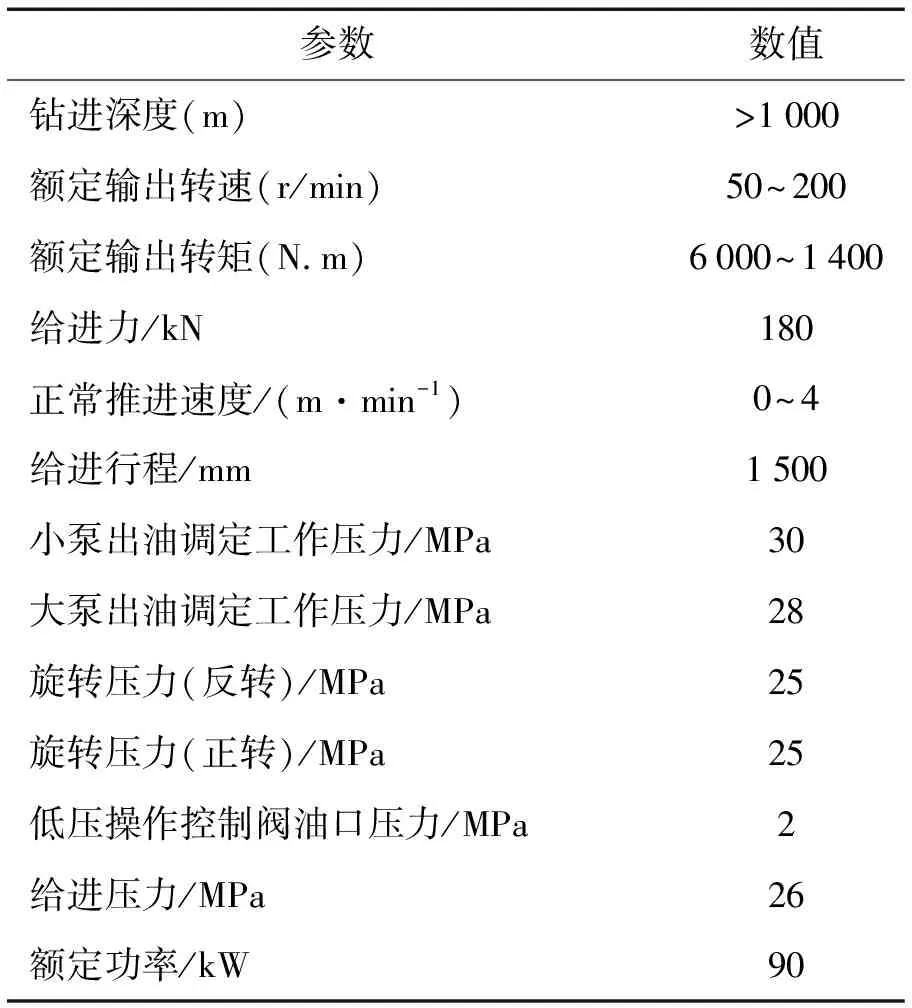

钻机主要技术参数如表1所示。

表1 钻机主要技术参数

2 钻机液压系统动力学建模

2.1 给进回路液压系统数学模型

给进回路液压系统如图2所示:负载敏感泵在电动机的驱动下为液压系统提供高压油源,PVG32负载敏感多路阀在低压控制阀的液压力推动下进行工作位状态切换,驱动给进油缸完成规定动作。PVG32负载敏感多路阀将给进回路的负载反馈压力信号LS通过梭阀传递到负载敏感泵,对液压系统的给进回路进行容积调速。

图2 给进回路液压系统

2.1.1负载敏感泵数学模型

由液压系统图可知,负载敏感泵主要由负载敏感控制阀、压力补偿阀、伺服油缸及柱塞泵组成。

负载敏感控制阀、压力补偿阀阀芯运动微分方程为:

[P(s)-PLS(s)]ALS-FLS0(S)=(mLSs2+KLS)XLS(s)(1)

P(s)APC-FPC0(s)=(mPCs2+KPC)XPC(s)

(2)

式中:PLS(s)、P(s)分别为泵出油口及负载反馈压力函数;FPC0(s)、FLS0(S)为负载敏感控制阀及补偿阀弹簧预紧力函数;mLS、mPC为负载敏感控制阀及补偿阀阀芯、油液等效到阀芯上的总质量;KPC、KLS为负载敏感控制阀及补偿阀的弹簧刚度;Xpc(s)、XLS(s)为负载敏感控制阀及补偿阀阀芯位移函数。

负载敏感控制阀、压力补偿阀的流量方程为:

QCL(s)=KLSqXLS(s)+KLSPPCL(s)

(3)

QCL(s)=KPCqXpc(s)+KPCPPcL(s)

(4)

式中:KLSq、KLSP分别为负载敏感控制阀流量增益系数及流量压力系数;KPCq、KPCP分别为补偿阀流量增益系数及流量压力系数;QCL(s)、PcL(s)为负载敏感控制阀及补偿阀出油口流量及压力函数。

负载敏感控制阀、压力补偿阀的连续性方程为:

QCL(s)=Asc2sXP(s)+CpPCL(s)-

CipP(s)+(Vt/βe)sPCL(s)

(5)

式中:ASC2为伺服油缸无弹簧腔活塞作用面积;XP(s)为伺服油缸活塞位移函数;Cp=Cip+Cep,Cip为伺服缸内泄漏系数,Cep为伺服缸外泄漏系数;βe为伺服缸有效体积弹性模量,Vt为伺服缸油腔的总容积。

(6)

式中:ASC1、ASC2为伺服油缸有弹簧腔活塞有效作用面积;F1(s)为伺服油缸弹簧预紧力函数;J为泵斜盘和伺服油缸活塞绕斜盘旋转中心的转动惯量;l0为伺服油缸与斜盘接触点到斜盘旋转中心的距离。

柱塞泵的流量方程为:

QP(S)=KPndXP(S)-CIPP(S)

(7)

式中:KP为泵的排量系数;nd为泵的转速;CIP为泵总泄漏系数。

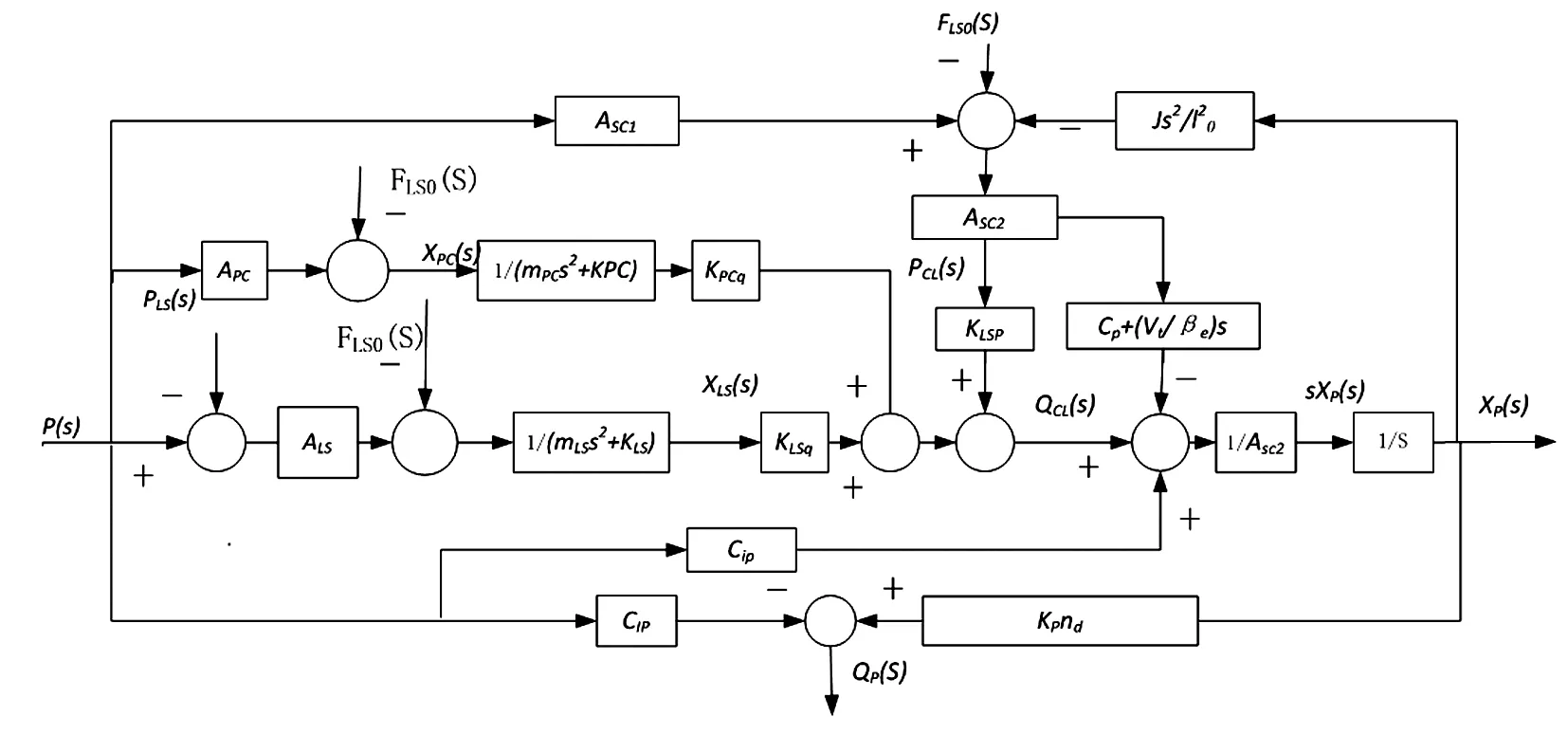

由式(1)—(7)可得负载敏感泵仿真模型如图3所示。

图3 负载敏感泵的仿真模型

2.1.2 PVG32负载敏感多路阀控制给进油缸数学模型

PVG32负载敏感多路阀主要由梭阀、方向阀Ⅰ、方向阀Ⅱ、安全阀等组成。以下为PVG32负载敏感多路阀控制给进油缸的简化模型,忽略次要元件。

PVG32负载敏感多路阀中的方向阀Ⅰ、方向阀Ⅱ阀芯运动微分方程为:

[P(s)-P7L(s)]A3-F30(S)=

K3X3(s)+m3s2X3(s)

(8)

[PD1(s)-PD2(s)]A7=K7X7(s)+m7s2X7(s)

(9)

式中:P(s)、P7L(s)分别为PVG32负载敏感多路阀进油口及负载反馈压力函数;F30(S)为方向阀Ⅰ弹簧预紧力函数;m3、m7为方向阀Ⅰ及方向阀Ⅱ阀芯、油液等效到阀芯上的总质量;K3、K7为方向阀Ⅰ及方向阀Ⅱ的弹簧刚度;X3(s)、X7(s)为方向阀Ⅰ及方向阀Ⅱ阀芯位移函数;PD1(s)、PD2(s)为方向阀Ⅱ两端液控压力函数。

PVG32负载敏感多路阀中的方向阀Ⅰ及方向阀Ⅱ的流量方程为:

Q3L(s)=K3qX3(s)+K3PP3L(s)

(10)

Q7L(S)=K7qX7(s)+K7PP7L(s)

(11)

式中:K3q、K3P、K7q、K7P分别为方向阀Ⅰ及方向阀Ⅱ流量增益系数及流量压力系数;Q3L(s)、P3L(s)为方向阀Ⅰ出油口流量及压力函数;QL7(S)、PL7(s)为负载压力及流量函数。

给进油缸的连续性方程为:

Q7L(S)=ApSXp(S)+CgpP7L(S)+

(Vgt/4βge)SP7L(S)

(12)

式中:Ap为给进油缸活塞有效作用面积;XP(s)为给进油缸活塞位移函数;Cgp=Cgip+Cgep/2,Cgip为给进油缸内泄漏系数,Cgep为给进缸外泄漏系数;βge为给进油缸有效体积弹性模量,Vgt为给进油缸腔的总容积。

推进油缸活塞上的力平衡方程为:

ApP7L(S)=mtS2XP(S)+BpSXp(S)+

KtXp(S)+FL(S)

(13)

式中:mt为活塞、油液及负载等效到活塞上的总质量;Bp为活塞和负载的粘性阻尼系数;Kt为负载的弹簧刚度;FL(S)为作用在活塞上的外负载力函数。

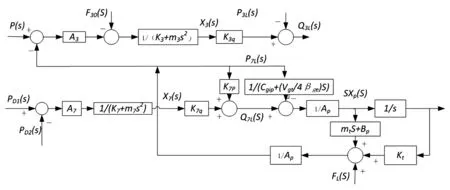

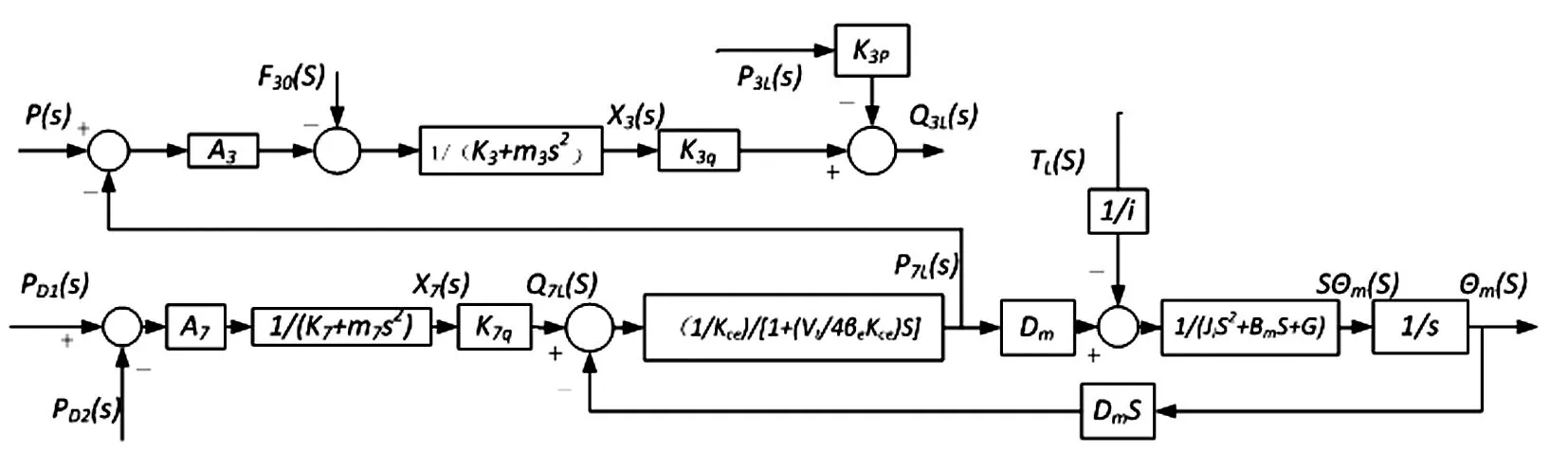

由式(8)~(13)可得PVG32负载敏感多路阀控推进油缸仿真模型如图4所示。

图4 PVG32负载敏感多路阀控给进油缸仿真模型

2.1.3 低压操作控制阀数学模型

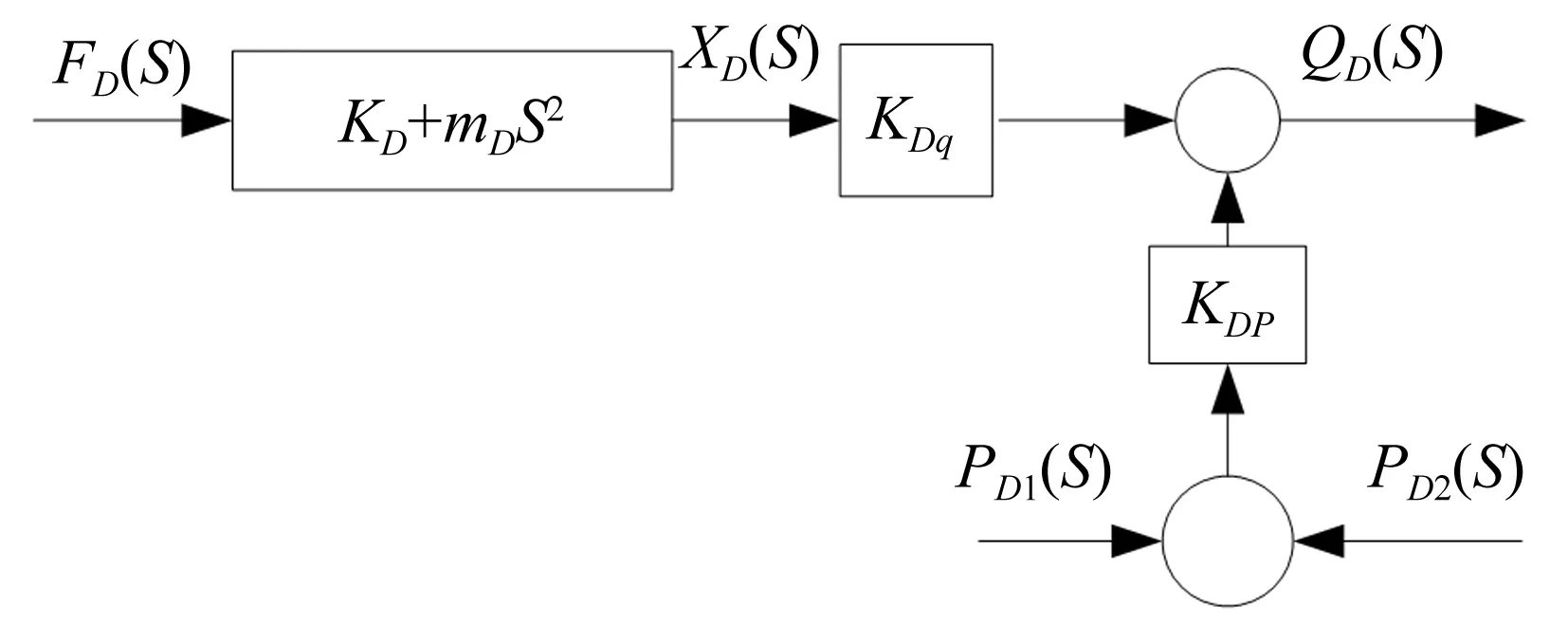

低压操作控制阀等效阀芯运动微分方程为:

FD(s)-KDXD(s)=mDs2XD(s)

(14)

式中:FD(s)为低压操作控制阀操作负载函数;mD为低压操作控制阀等效阀芯、油液等效到阀芯上的总质量;KD为低压操作控制阀的弹簧刚度;XD(s)为低压操作控制阀阀芯位移函数。

低压操作控制阀的流量方程为:

QD(s)=KDqXD(s)+KDP(PD1(s)-PD2(s))

(15)

式中:PD1(s)、PD2(s)为方向阀Ⅱ两端液控压力函数;KDq、KDP分别为低压操作控制阀流量增益系数及流量压力系数;Q3L(s)为低压操作控制阀出油口流量函数。

由式(14)、(15)可得低压操作控制阀仿真模型如图5所示。

图5 低压操作控制阀仿真模型

2.2 旋转液压回路液压系统数学模型

旋转回路液压系统如图6所示,负载敏感泵在电动机的驱动下为PVG100负载敏感多路阀提供高压油源,PVG100负载敏感多路阀在低压控制阀的液压力推动下进行工作位状态切换,驱动A6V160马达完成规定动作。PVG100负载敏感多路阀将给进回路的负载反馈压力信号LS通过梭阀传递到负载敏感泵,对液压系统的给进回路进行容积调速。

图6 旋转回路液压系统

与给进回路液压系统相比,除了执行元件给进油缸更换为马达外,回路其余部分相同。因此液压系统中阀控马达部分传递函数不同外,其余部分传递函数与给进回路相同。下面对马达进行数学建模。

马达的连续方程为:

QL(S)=DmSθm(S)+CtmPL(S)+

(Vt/4βe)SPL(S)

(16)

式中:Ctm=Cim+Cem/2为马达总的泄漏系数;Cim、Cem为马达的内、外部泄漏系数;Dm为马达的排量;θm(S)为马达转角函数;Vt为马达总容积;βe为马达有效体积弹性模量。

马达轴上力矩平衡方程为:

DmPL(S)=(JtS2+BmS+G)θm(s)+TL(S)/i

(17)

式中:Jt为马达及负载(折算到马达轴上)的总转动惯量;Bm为马达及负载(折算到马达轴上)的总粘性阻尼系数;G为负载的扭转弹簧刚度;i为动力头传动比;TL(S)为任意外负载力矩函数;Dm为马达排量;θm(s)为马达转角转角函数。

由式(8)、(9)、(10)、(11)、(16)及(17)可得PVG100负载敏感多路阀控制马达方块图7。

图7 PVG100负载敏感阀控马达仿真模型

3 钻机液压系统动力学仿真

3.1 给进回路液压系统仿真

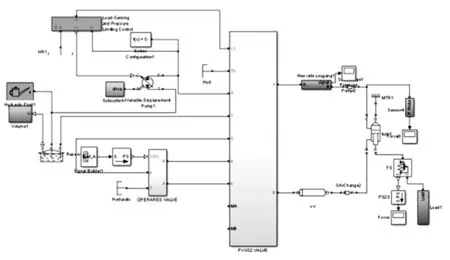

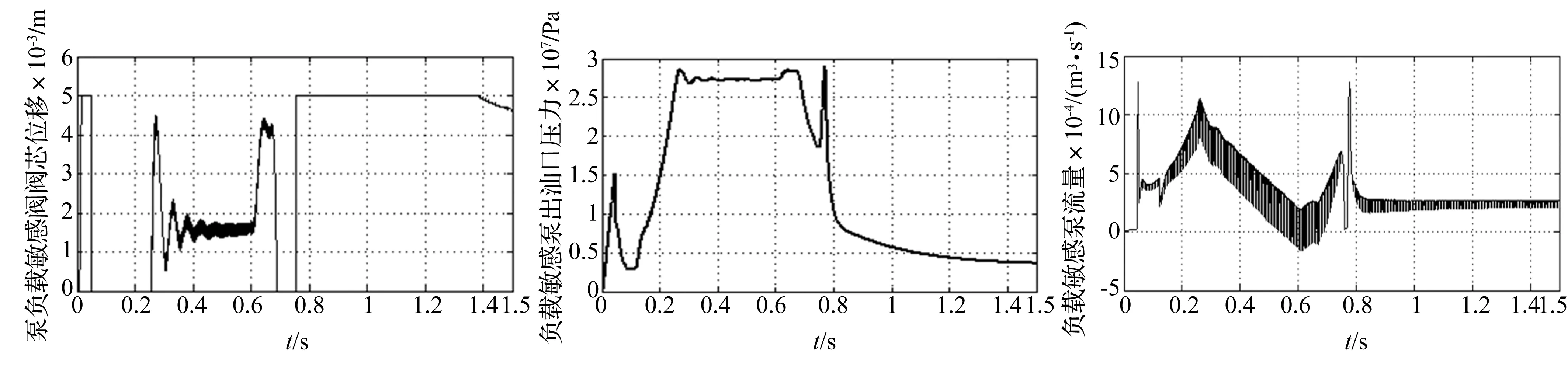

利用Matlab SimHydraulics模块建立的给进回路液压系统仿真模型如图8所示,根据钻机主要技术参数表1相关参数对仿真模型进行参数设定。

图8 给进回路液压系统仿真模型

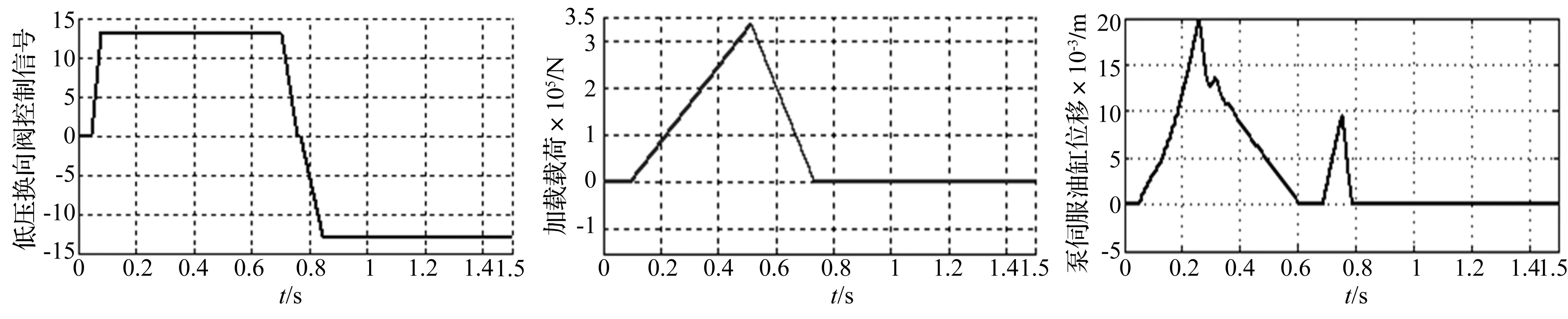

低压换向阀控制信号及给进油缸加载载荷曲线如图9、10所示,低压换向阀控制信号分零值、正值段和负值段,正常推进油缸加载载荷在换向阀正值段施加,载荷峰值为330 kN。运行仿真模型,结果以动态变化曲线显示。

图9 低压换向阀控制信号曲线

图12 泵负载敏感阀阀芯位移变化曲线

泵伺服油缸位移、泵负载敏感阀阀芯位移、泵出油口压力及流量动态变化曲线如图11~14所示,当控制信号为零时,负载敏感阀芯位移瞬间升至最大,泵伺服油缸活塞位移瞬间降至零,泵出油口压力逐渐升起,泵流量近于零,即主换向阀处于非工作状态,负载敏感阀阀芯进入左端,压力补偿阀处于右位,泵排量降至最小,系统处于高压小流量状态。

当控制信号正向开启时,负载敏感阀阀芯位移变为零,伺服油缸活塞位移逐渐增加,流量瞬间震荡后升至某个平衡点,泵出油口压力快速降低,即主换向阀处于工作状态,负载敏感阀及补偿阀阀芯处于右位,泵排量逐渐增加,系统处于低压大流量状态;加载后,负载敏感阀阀芯位移处于零位,伺服油缸活塞位移继续增加,流量在不断调节中逐渐增加,即敏感阀及补偿阀阀芯位于右位,泵排量随载荷变化逐渐增加,系统处于钻机钻进状态;当施加载荷超过某个值后(约为180 kN),负载敏感阀阀芯位移在平衡位置点反复波动,且波幅逐渐减小,油缸活塞位移减小,泵出油口压力约在26 MPa附近平缓波动,流量在不断调节中逐渐减小,即负载敏感阀芯位于平衡点,压力补偿阀阀芯位于左端开始压力补偿,泵排量处于最小状态,系统于高压小流量状态运行;当施加载荷降到某个值后(约为180 kN),负载敏感阀阀芯位移瞬间升至高值后波动平缓下降,伺服油缸活塞位移降至零,泵出油口压力降低,流量升高,即敏感阀及补偿阀位于右端,泵排量增加,系统处于低压流量增加状态,恢复正常加载状态。

控制信号正负切换时,负载敏感阀芯位移、伺服油缸活塞位移、泵出油口压力及流量处于过渡状态,其中流量在切换时出现短暂剧烈震荡,当控制信号为负时,负载敏感阀阀芯位移升至最大,油缸活塞位移降为零,泵出油口压力逐渐减至某个稳定值,即敏感阀及压力补偿阀阀芯位于右端,泵排量处于最大状态,系统处于低压大流量状态。

由动态变化曲线图10、13可知,0.3 s至0.7 s时间段为过载曲线段,过载压力切断值基本为两个动态值,即PVG32负载敏感多路阀中的方向阀Ⅰ切换至过载保护位及负载反馈溢流阀溢流导致的结果。且过载状态切换时,系统无剧烈震荡等现象。因为PVG32负载敏感多路阀中的方向阀Ⅰ阀芯在两端控制压力及弹簧力作用下移至压力补偿位实现负载油路与系统油路的隔离,相比传统的单向阀隔离过载,冲击小,因此噪音低,阀体使用寿命长。

通过仿真分析可知,所设计给进回路液压系统具备压力补偿及负载反馈功能,即非过载时压力流量跟随,过载时负载压力切断,具有节能和过载保护功能,且系统负载反馈敏感度高,响应及时。除换向瞬间流量短暂震荡外,给进回路液压系统压力和流量动态变化平稳。

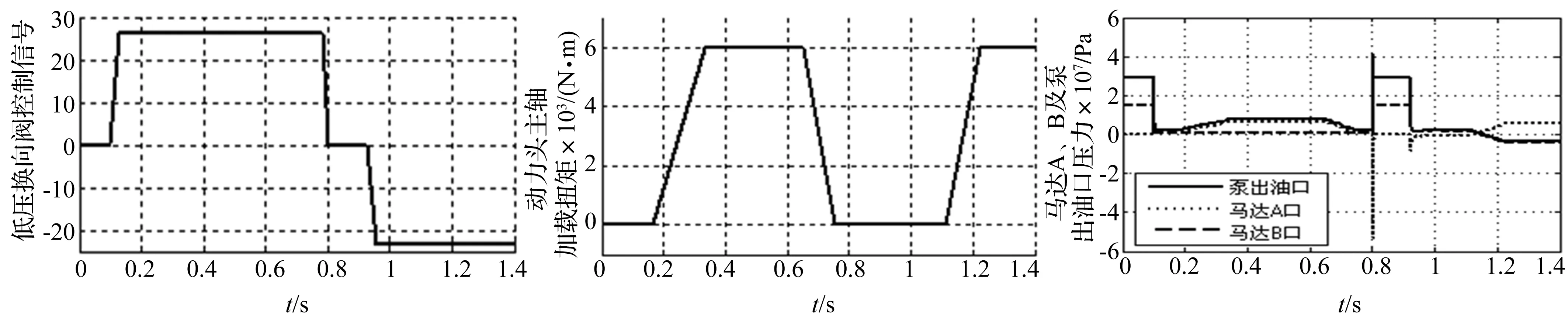

3.2 旋转液压回路液压系统仿真

同理建立旋转回路仿真模块如图15所示。

图15 旋转液压回路仿真模型

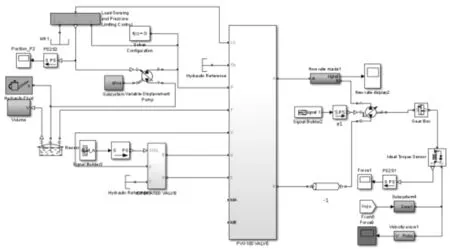

给出控制信号及仿真结果如图16~图20所示。

马达A、B油口压力及泵出油口压力变化曲线由图18可知:控制信号为正向阶段时,马达油口A压力曲线跟随泵出油口压力曲线变化,且接近泵出油口压力,控制信号切换到负时,马达油口B压力曲线跟随泵出油口压力动态曲线变化,且接近泵出油口压力,即整个液压系统油路压力跟随负载油路压力变化,油路系统无局部高压现象。因此局部高压造成的泄漏油量较小。

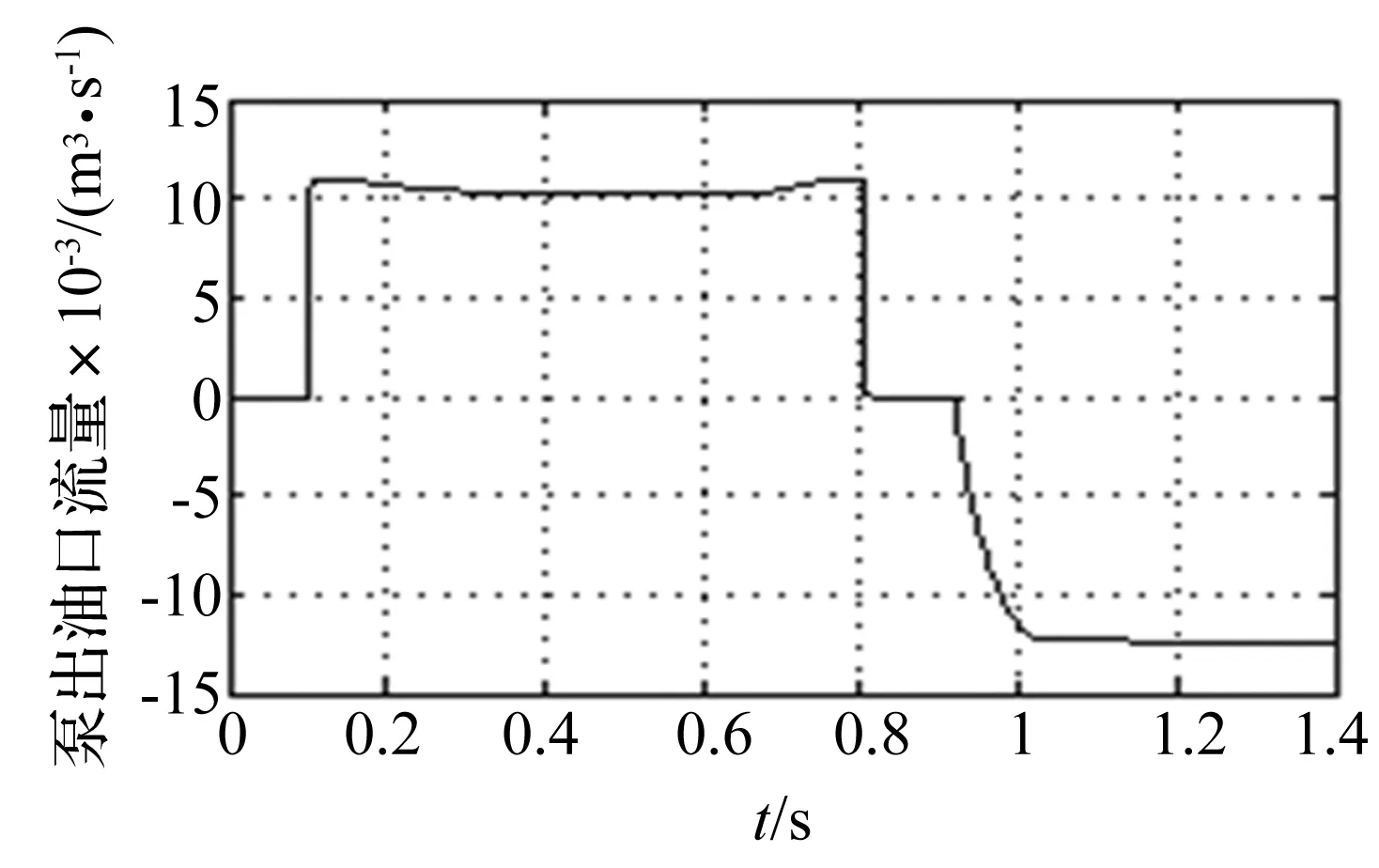

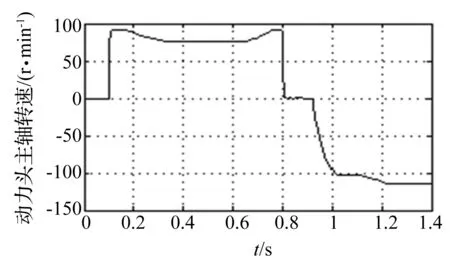

结合泵出油口流量变化曲线图19可知,控制信号处于零位时,泵出油口流量接近零,控制信号处于工作位,无负载时,流量迅速达最大值,主轴加载到6 000 N.m时,流量有较小幅度的降低。即系统能够跟随负载变化提供所需的压力、流量和功率,提高了系统效率、平稳性和节能性,压力和流量无剧烈震荡现象。

图16 低压换向阀控制信号曲线

图19 泵出油口流量变化曲线

图20 动力头主轴转速变化曲线

结合动力头主轴转速变化曲线图20可知,马达处于最大排量状态时,旋转液压系统仿真结果与转矩转速设计参数基本吻合,因此所设计液压系统符合设计要求。

4 结 论

为了研究液压系统回路动态特性对钻机性能的影响,本文利用Matlab SimHydraulics仿真模块针对ZYWL-6000D型全液压定向钻机给进回路与旋转回路液压系统进行了动态特性研究。根据仿真结果分析得出的结论有:

(1) 根据给进回路液压系统仿真结果,所设计系统呈现非过载时压力、流量跟随,过载时负载压力切断,具有节能和过载保护功能。系统负载反馈敏感度高,响应及时。滑阀隔离过载保护相比传统的单向阀,冲击小。

(2) 根据旋转回路液压系统仿真结果可知,负载敏感系统无过大的局部高压,降低了能耗及系统震荡强度;除了控制信号复位瞬间压力波动外,压力和流量均无剧烈震荡现象;在马达最大排量状态,旋转液压系统仿真结果与转矩转速设计参数吻合,液压系统设计符合要求。

(3) 因负载敏感泵控系统、二级低压控制技术等的运用,负载敏感多路阀进行位置切换与负载增减时,系统压力和流量都无较大震荡现象,且低压操作控制,系统柔性好。

[1]王庆丰,张彦廷,肖清. 混合动力工程机械节能效果评价及液压系统节能的仿真研究[J]. 机械工程学报,2005,12:135-140.

WANG Qing-feng, ZHANG Yan-ting. Yaluation for energy saving effect and simulation research on energy savin g o f hydraulic system in hybridc on struction machinery[J]. Chinese Journal of Mechanical Engineering,2005,12:135-140.

[2]Finzel R, Helduser S, Jang D S. Electro-hydraulic control systems for mobile machinery with low energy consumption[C]//ICFP2009, Hangzhou, 2009:214-219.

[3]Fedde T, Lang T, Harms H H. An adaptable hydraulic system for tractors[C]//FPMC2005, Bath, 2005:307-316.

[4]Aoki Y, Uehara K, Hirose K, et al. Loading sensing fluid power systems[J]. SAE Transactions, 1994,103(2):139-153.

[5]Zahe B. Energiesparende scveranderlichem hydraulischer antriebe mit versorgungsdruck haltungenund ihre regelung[D]. Aachen:RWTH Aachen University, 1993.

[6]杨华勇,刘伟,徐兵,等. 挖掘机电液流量匹配控制系统特性分析[J].机械工程学报,2012,48(14):1156-163.

YANG Hua-yong, LIU Wei, XU Bing. et al. Characteristic analysis of electro-hydraulic flow matching control system in hydraulic excavator[J]Chinese Journal of Mechanical Engineering,2012,48(14):156-163.