基于多孔铁芯的微型磁通门低功耗技术研究*

吕 辉,刘诗斌

(1.西北工业大学电子信息学院,西安 710129;2.河南理工大学电气工程与自动化学院,河南 焦作 454000)

基于多孔铁芯的微型磁通门低功耗技术研究*

吕 辉1,2,刘诗斌1*

(1.西北工业大学电子信息学院,西安 710129;2.河南理工大学电气工程与自动化学院,河南 焦作 454000)

微型磁通门的功耗主要由最佳激励电流决定,多孔结构铁芯能够减小微型磁通门传感器的最佳激励电流,从而有效降低功耗。采用Magnet有限元仿真软件,建模分析多孔结构铁芯对微型磁通门最佳激励电流的影响,并总结了相关规律,结合MEMS的工艺,对孔的尺寸做出了设计。将实测结果和仿真结果进行对比,验证了这一规律的有效性,从而能够较好的估算孔的尺寸对最佳激励电流的影响,为模型的进一步完善和微型磁通门的结构设计提供理论和实验依据。

MEMS;磁通门;低功耗;有限元法

磁通门传感器是一种具有高精度、高稳定性的弱磁场测量器件[1],在航空航天、地球物理、安检、医疗设备等领域有着广泛的应用。传统磁通门普遍存在尺寸大、功耗高的缺点,近年来,随着MEMS(Micro Electro-Mechanical Systems)技术的不断发展,硅基微型磁通门已经大大缩减了器件尺寸,但受限于饱和激励的工作方式,功耗并没有随着尺寸的减小而显著降低,相反由于释放出的热量集中在很小的范围内,从而使微型磁通门的散热问题面临严峻挑战,直接威胁到整个系统的热稳定性。因此降低硅基微型磁通门的功耗,是目前亟待解决的问题[2]。

传统磁通门降低功耗的方法在应用于微型磁通门时存在着诸多问题。比如Kubik J[3],Ripka P[4],Drljaca P M[5]等人研究了磁通门的脉冲激励技术,这一方法会造成灵敏度降低和噪声增大的问题,同时容易对微型磁通门所在片上系统的电磁兼容性构成威胁。采用激励调谐方法可在不增大剩磁误差的同时有效地降低传统结构磁通门的功耗,但是由于微型磁通门较大的线圈电阻和平面结构使调谐过程非常困难[6-7]。RTD(Residence Times Difference)磁通门可以在降低功耗的同时提高灵敏度,但是会造成剩磁误差增大,同时由于灵敏度和激励频率成反比关系,使得这种磁通门的应用被局限在低频范围[8-9]。

由于传统磁通门的低功耗技术无法有效移植到微型磁通门当中来,必须在微型磁通门结构设计上发掘降低功耗的方法。本文建模分析了多孔结构闭磁路铁芯对器件功耗的影响,讨论了多孔结构的可能影响因素,结合制备工艺,提出了孔的尺寸设计方案,通过将实测结果与仿真结果进行比较,验证了计算公式的有效性,为微磁通门传感器的模型完善及加工工艺提供了理论及实验依据。

1 理论分析

低功耗磁通门对铁芯性能的要求是在保证高磁导率和低矫顽力的同时,尽量降低饱和磁场强度Hs,这样可以使铁芯在较小的激励电流下进入饱和状态,从而在保证传感器灵敏度的同时,有效降低功耗[10]。

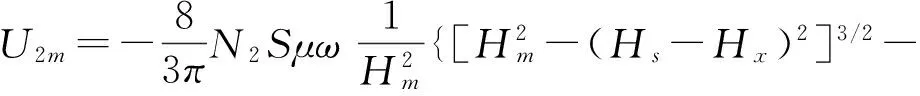

闭磁路磁通门在正弦电流激励下,铁芯内部产生磁场强度为Hmsinωt的磁场,若此时的外磁场为Hx,输出电压的二次谐波的幅值为:

(1)

其中N2为检测线圈匝数,μ为铁芯的磁导率,S为铁芯的横截面积,Hs为铁芯材料的饱和磁场强度。

使磁通门获得最大灵敏度的激励磁场的幅值称为最佳激励磁场,定义磁通门二次谐波的灵敏度G2为Hx=0时,U2m对Hx的导数,可得:

(2)

根据磁通门工作原理,Hm>Hs,当Hm为Hs或趋近于无穷时,G2为0,可得:

最佳激励磁场:

(3)

最大灵敏度:

(4)

磁通门的最佳激励电流被定义为使铁芯内部产生最佳激励磁场的激励电流。设铁芯的截面积为常数,长度为l,激励线圈的匝数为N1,,激励电流为ie=Imsinωt,考虑铁芯的退磁效应,受退磁场影响后铁芯内部实际磁场强度幅值为:

(5)

其中:μr为相对磁导率,D为退磁系数,由式(5)可得:

(6)

(7)

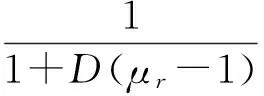

由上式可知,最佳激励电流包括两个部分,第一部分产生所需的激励磁场,第二部分用来克服退磁效应。要达到减小最佳激励电流的目的,应当从降低第二部分电流值着手[11]。通过对这部分的影响因素进行分析,发现减小μr会造成灵敏度的降低,不宜采用;Hs主要由材料性质决定,不易降低[12];而减小(l/N1)/D则相对容易完成,针对这一点,本文通过采用如图1所示的多孔结构铁芯来减小最佳激励电流,从而降低器件功耗。

图1 多孔铁芯结构示意图

图1所示的多孔结构铁芯,铁芯厚度为h;激励线圈内的铁芯横截面积为S1=W1×h,平均长度为l1=∑l1i;测量线圈内铁芯横截面积为S2=W2×h,其中W2=∑W2i,平均长度为l2=∑l2i。

多孔铁芯闭磁路磁通门的最佳激励电流幅值Imo与各个结构参数的关系:

(8)

其中:S1,l1分别是激励线圈内铁芯的截面积和长度;S2和l2分别是测量线圈内铁芯的截面积和长度;Hs是铁芯的饱和磁场强度。

式(8)中没有考虑漏磁的影响,当激励线圈内铁芯与测量线圈内铁芯面积相差较大时必须考虑漏磁影响。可将(8)改为:

(9)

其中ΦL是漏磁通。

式(8)中退磁系数D是形状参数S1,l1,S2和l2的函数,很难用解析式表达;漏磁通ΦL有同样的性质。把式(9)中后两项合起来称作最佳激励电流的附加电流If0(简称附加电流),它是形状参数S1,l1,S2和l2的函数,即:

(10)

如果保持S1和l1不变,激励线圈内铁芯与测量线圈内铁芯面积的比值由S2和l2确定(S1≥S2,l1≥l2):

Imo(S2,l2)=Ims(S2,l2)+Ifo(S2,l2)

(11)

其中Ims(S2,l2)是式(9)中的第一项。

2 建模仿真

为了降低微型磁通门的功耗,本文利用Magnet有限元仿真软件设计了一种具有多孔结构矩形铁芯的微型磁通门,其实体模型如图2所示,铁芯上的感应线圈与激励线圈采用交替绕线方式,各主要部分的尺寸如表1所示。多孔铁芯的实体模型如图3所示,磁通门各部分材料在室温(20 ℃)时的属性见表2。

图2 微型磁通门1/2实体模型

图3 多孔铁芯1/2实体模型

表1 微型磁通门模型参数

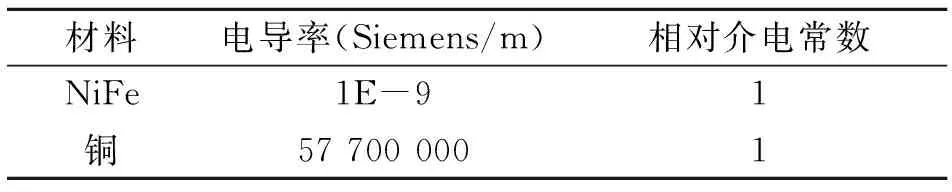

表2 微型磁通门材料参数(20 ℃)

针对这一多孔结构铁芯,在S2和l2取不同数值的情况下,仿真计算了磁通门灵敏度最大时需要的激励电流Imo和Ifo。通过对计算数据分析拟合,寻求Imo和Ifo与参数S2和l2的关系。

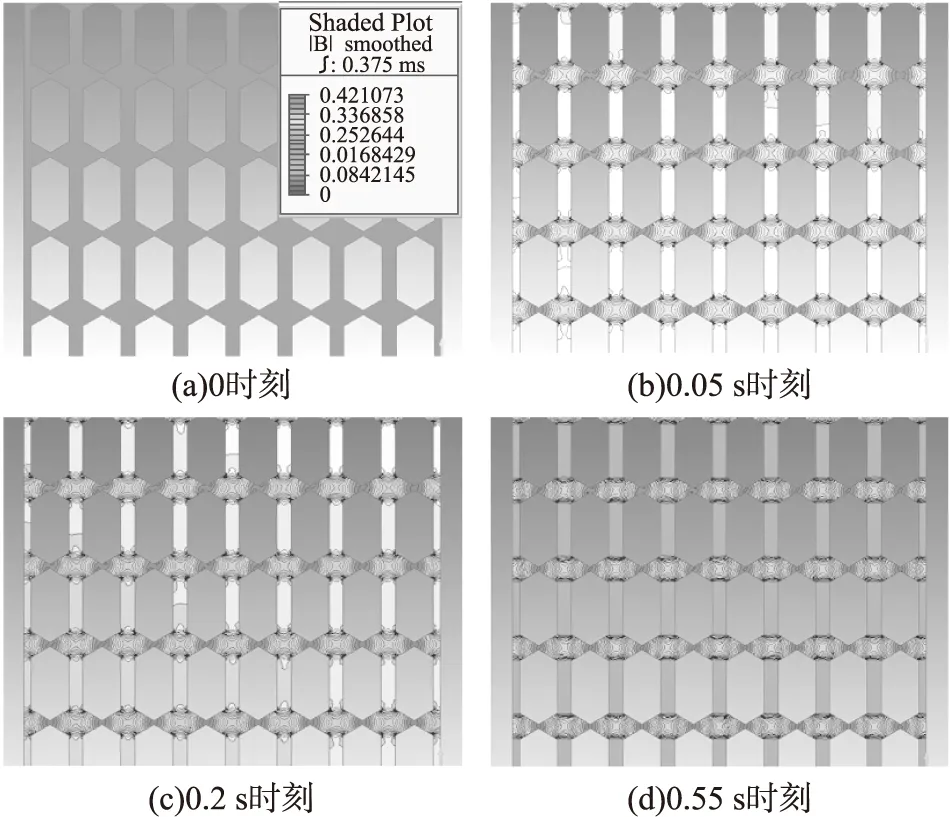

多孔铁芯在磁化过程中各时刻不同区域的磁化情况见图4。多孔铁芯的磁化时间为0.55 s,磁场被分为若干个间隔相等的对应值,各场值用不同颜色表示。场值经过平均处理,去除了有限元计算中的不连续点,得到连续的平滑场。平滑场可以在穿越同种材料中的有限元网格边界时保持连续,但是在跨越异种材料的网格边界时则无法保持连续,这一点与以上两种边界在物理意义上的连续情况是相同的[13-14]。

图4 多孔铁芯的磁化情况

磁化过程从0时刻开始,至0.55 s结束。多孔铁芯初始时刻的磁感应强度为0,随着磁化过程的进行,磁感应强度不断提高,铁芯逐渐饱和,但各个区域的磁化情况不尽相同。如图4所示,在0.05 s时刻,激励线圈对应的区域1(横截面积S1处)的大部分磁感应强度低于0.084,而测量线圈对应的区域2(横截面积S2处)的磁感应强度已经提高至0.168以上。在0.2 s时刻,区域2的磁感应强度已经提高至0.33左右;区域1的磁感应强度没有明显提高,但低于0.084的部分所占比例略有降低。在0.55 s时刻,区域2已经全部饱和;区域1的大部分远未饱和。以上仿真分析表明,测量线圈所对应的区域2能够在施加激励后很快进入饱和状态,这一点对降低激励电流是非常有利的。

3 结果与讨论

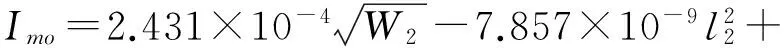

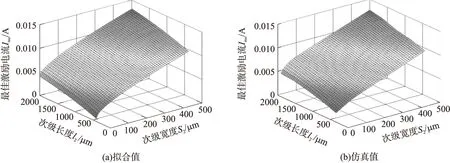

图5是仿真数据插值后的Imo和Ifo与参数S2和l2的关系图,为了拟合If0与铁芯宽度W2和l2的数学关系,设计了宽度开平方长度平方拟合公式:

(12)

拟合结果及其误差见图6。宽度开平方长度平方拟合的结果与仿真结果总体趋势一致。

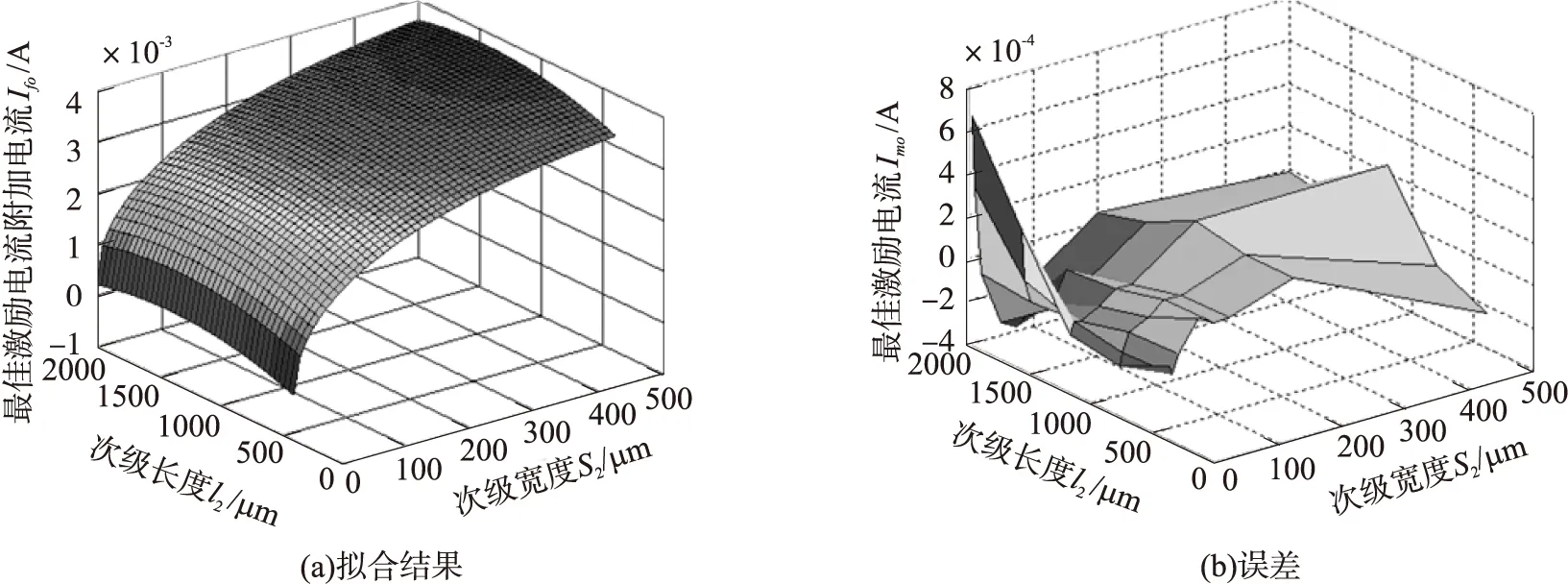

铁芯的参数取Hs=151 A/m,最终确定的最佳激励电流表达式为:

(13)

图7是按上式计算结果与仿真结果的对比,两者具有较好的一致性。

图6 附加电流的宽度开平方长度平方拟合结果及其误差

图7 拟合值与仿真值的对比

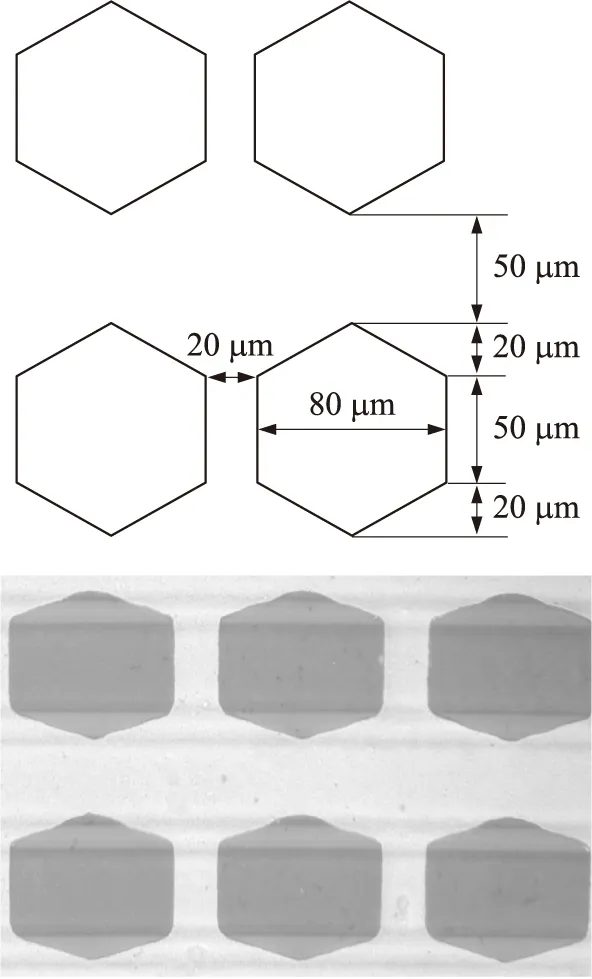

通过改变微型磁通门激励线圈内铁芯面积与测量线圈内铁芯面积,可改变获得最大灵敏度时的激励电流[15-16]。当激励线圈内铁芯宽度和长度保持不变时,随着测量线圈内铁芯宽度和长度的减小,激励电流会相应减小,其中宽度减小引起激励电流减小的幅度较大。结合以上仿真结果和具体的MEMS工艺,对具有多孔铁芯的微型磁通门进行了制备,多孔铁芯的结构尺寸与照片如图8所示。

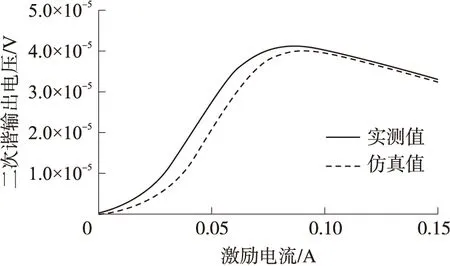

依照如上尺寸制备的多孔结构铁芯,能够有效降低激励电流,减小功耗。图9给出了被测外磁场为5 A/m情况下输出信号二次谐波幅值随激励电流的变化,曲线峰值处对应的激励电流值为最佳激励电流。从图中可以看出,最佳激励电流为85 mA,实测结果与仿真结果基本吻合。由于实测过程中往往存在一些弱磁干扰,因此会出现实际实验值略高于理论计算值的情况,但是两者的整体趋势线是一致,不影响对最佳激励电流的判定。因此对于多孔结构铁芯的设计可以参考以上给出的最佳激励电流公式进行计算。与传统铁芯相比,多孔结构铁芯能使激励电流降低约20%,在激励线圈相同的情况下,功耗可降低约36%。

图8 多孔铁芯的结构尺寸及照片

图9 输出信号的二次谐波幅值

4 结论

本文建立了MEMS微型磁通门传感器的模型,通过MAGNET有限元仿真软件的电磁分析,提出多孔结构薄膜铁芯有利于降低微型磁通门功耗,并总结了孔的尺寸对激励电流的影响规律,归纳得出最佳激励电流的计算公式,通过对比仿真结果和计算结果,两者具有较好的一致性。根据这一公式,结合具体的MEMS工艺,对孔的尺度做出了设计,将实测结果和仿真结果进行对比,验证了这一公式能够较好估算孔的尺寸对最佳激励电流的影响,这为下一步的模型完善和微型磁通门结构设计提供了一定的理论和实验依据。

[1] Ripka P. Advances in Fluxgate Sensors[J]. Sensors And Actuators a-Physical,2003,106(1-3):8-14.

[2]Tipek A,O’donnell T,Ripka P,et al. Excitation and Temperature Stability,of PCB Fluxgate Sensor[J]. Ieee Sensors Journal,2005,5(6):1264-1269.

[3]Kubik J,Pavel L,Ripka P,et al. Low-Power Printed Circuit Board Fluxgate Sensor[J]. Ieee Sensors Journal,2007,7(1-2):179-183.

[4]Ripka P,Choi S O,Tipek A,et al. Pulse Excitation of Micro-Fluxgate Sensors[J]. IEEE Transactions on Magnetics,2001,37(4):1998-2000.

[5]Drljaca P M,Kejik P,Vincent F,et al. Low-Power 2-D Fully Integrated CMOS Fluxgate Magnetometer[J]. IEEE Sensors Journal,2005,5(5):909-915.

[6]Ripka P,Hurley W G. Excitation Efficiency of Fluxgate Sensors[J]. Sensors and Actuators a-Physical,2006,129(1-2):75-79.[7]刘诗斌,崔智军,刘昭元. 低剩磁误差磁通门的激励电路研究[J]. 传感技术学报,2009,22(12):1709-1712.

[8]Ando B,Bagli S,Bulsara A R,et al. “Residence Times Difference” Fluxgate[J]. Measurement,2005,38(2):89-112.

[9]Ando B,Baglio S,Bulsara A R,et al. RTD Fluxgate:A Low-Power Nonlinear Device to Sense Weak Magnetic Fields[J]. IEEE Instrumentation and Measurement Magazine,2005,8(4):64-68.

[10]Wu P M,Ahn C H. A Fully Integrated Ring-Type Fluxgate Sensor Based on a Localized Core Saturation Method[J]. IEEE Transactions on Magnetics,2007,43(3):1040-1043.

[11]Liu S B. Study on the Low Power Consumption of Racetrack Fluxgate[J]. Sensors And Actuators a-Physical,2006,130(1):124-128.

[12]Lv H,Liu S B. Fabrication of Porous Thin Film Core for Micro-Fluxgate by Using Anodic Aluminum Oxide Templates[J]. Asian J Chem,2013,25(11):5945-5947.

[13]杨尚林,刘诗斌,郭博,等. 铁芯参数对磁通门输入输出特性影响分析[J]. 传感技术学报,2014,27(1):40-47.

[14]郭博,刘诗斌,杨尚林. 微型正交激励磁通门结构设计[J]. 传感技术学报,2014,27(7):910-915.

[15]Luo Z Y,Tang J,Ma B,et al. Influence of Film Roughness on the Soft Magnetic Properties of Fe/Ni Multilayers[J]. Chin Phys Lett,2012,29(12):456-459

[16]Wang Y Z,Wu S J,Zhou Z J,et al. Research on the Dynamic Hysteresis Loop Model of the Residence Times Difference(RTD)-Fluxgate[J]. Sensors,2013,13(9):11539-11542.

吕辉(1977-),男,山东菏泽人,西北工业大学电子信息学院博士研究生。专业方向为微电子与固体电子学,现在主要从事微型磁通门传感器研究,lvhui700@sohu.com;

刘诗斌(1960-),男,河南巩义市人,西北工业大学电子信息学院教授,博士生导师。长期从事无人机传感器系统研究工作,研究领域为磁场和压力测量,智能传感器系统,微电子和计算机应用,liushibin@nwpu.edu.cn。

StudyofLowPowerTechnologyofMicroFluxgateSensorBasedonPorousCore*

LÜHui1,2,LIUShibin1*

(1.School of Electronics and Information,Northwestern Polytechnical University,Xi’an 710129,China;2.Electrical Engineering and Automation institute,Henan Polytechnic University,Jiaozuo Henan 454000,China)

The power consumption of fluxgate is mainly determined by its optimum excitation current(OEC). The porous structure core can decrease OEC and lower power consumption of fluxgate. We analyzed and designed a micro fluxgate with porous core,and then derived an equation to describe the relationship between OEC and the porous structure. Based on Magnet software and FEM analysis,the effects of porous core have been simulated and analyzed,and compared with the experimental results. The results confirm the validity of the equation. The improvement suggestions for the process are put forward,which can provide reference for the perfection of the low power technology and redesign of the micro fluxgate sensor.

MEMS;fluxgate;low power;FEM

项目来源:高等学校博士学科点专项科研基金(20126102110031)

2014-07-09修改日期:2014-09-16

10.3969/j.issn.1004-1699.2014.11.013

TP212.1

:A

:1004-1699(2014)11-1512-05