尾管固井用牵制短节的研制与应用

冯丽莹, 郭朝辉, 陈志峰, 杜鹏德, 袁大勇

(中国石化石油工程技术研究院,北京 100101)

由于短尾管固井时悬挂尾管短,重量轻,加之深井、超深井和大斜度井起下管柱摩阻大,尾管悬重和摩阻相当,丢手困难,上提送入钻具时,通过指重表不易判断丢手是否成功,易发生尾管悬挂器及尾管串随送入钻具提出的井下故障[1-3]。目前,通常通过改进下套管技术、采用悬挂器不坐挂脱扣分离技术等一系列复杂固井技术措施来保证尾管固井作业顺利进行[2],但这些技术措施实施起来比较复杂。为此,笔者研制了尾管固井用牵制短节。

1 牵制短节的结构及工作原理

短尾管固井时,存在丢手困难及通过指重表不易判断丢手是否成功的问题,为此,设计增加一个配套的牵制短节,在上提送入钻具时,牵制短节锁住尾管悬挂器及尾管串,给其提供一个向下的牵制力,相当于使尾管重量增加,使其超过丢手阻力,利于丢手,而且可以通过指重表明确判断丢手是否成功。

1.1 结构

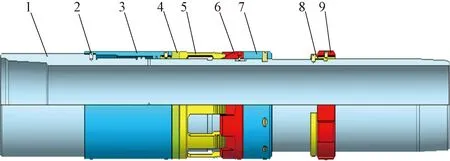

牵制短节由本体、液缸、调整环、锥套和解锁环等部件构成,如图1所示。

图1 牵制短节的结构Fig.1 Structural diagram of holddown sub1.本体;2.锁定剪钉;3.液缸;4.调整环;5.卡瓦;6.锥套;7.解锁环;8.卡环;9.扶正环

扶正机构由扶正环和卡环组成,位于心轴的下部,直径最大,起扶正作用,同时可以保护液缸,避免液缸在入井过程中受到碰撞。液缸和卡瓦依次套在本体上,液缸位于卡瓦上部,与本体以剪钉相连。卡瓦为内嵌式结构,下入过程中可起到保护卡瓦的作用[4]。卡瓦和锥套锁定时的接触方式为面接触,且卡瓦牙面保持水平,增大了锁定时卡瓦与上层套管的接触面积,使锁定更可靠。

1.2 工作原理

牵制短节连接在尾管悬挂器的下方与尾管悬挂器配套使用。牵制短节与尾管悬挂器配合固井时的入井管串为:送入钻具+密封总成+尾管悬挂器+牵制短节+尾管胶塞+尾管串+球座+尾管+浮箍+尾管+浮鞋。下面结合尾管固井程序介绍牵制短节的工作原理。

当尾管串下至设计位置开始循环后,从井口投球,当球到达球座位置时,循环通道堵死,压力开始上升,当压力升至7~8 MPa时,尾管悬挂器液缸上的剪钉被剪断,推动卡瓦上行楔紧在锥体与上层套管间[5-8]。下放尾管串,坐挂尾管悬挂器。尾管悬挂器成功坐挂后,钻具下压50~100 kN,憋压至14 MPa左右,牵制短节液缸上的剪钉被剪断,推动牵制短节的卡瓦下行楔紧在锥套与上层套管间,牵制短节锁定,限制尾管悬挂器及尾管串上行,可有效解决尾管串在井内移动的问题。牵制短节锁定后进行倒扣,将送入钻具与尾管串分离。丢手成功后,继续憋压至20 MPa,球从胶塞下部脱出,下落到套管底部的承托座上,循环通道畅通,开始注水泥,当注水泥量达到设计值时,压入钻杆胶塞。当钻杆胶塞与中心管下部的尾管胶塞复合并运行至碰压座位置时,实现碰压。待注水泥和替浆作业完成后,上提送入钻具,密封挡块脱离密封外壳,解除密封,循环出多余的水泥浆后,起钻,候凝。若牵制短节提前锁定需要解锁时,则上提送入钻具,当上提力超过300 kN(不包括浮重)时,解锁剪钉被剪断,解锁机构下行至扶正环处,卡瓦与锥套发生相对位移且卡瓦恢复锁定前状态,牵制短节解锁。

1.3 主要技术参数

QD-A型φ127.0 mm牵制短节的主要技术参数为:最大外径150.0 mm,最小内径108.6 mm;长度1 180 mm;整体密封压力25 MPa;轴向抗拉力大于1 700 kN;锁定压力12~14 MPa(可调);解锁力300~350 kN(可调);适用尾管壁厚9.19 mm;适用尾管公称线重量258.1 kN/m;适用套管壁厚10.36和11.51 mm;适用套管公称线重量432.0和476.6 kN/ m。

2 关键结构设计及有限元仿真分析

2.1 锁定机构设计

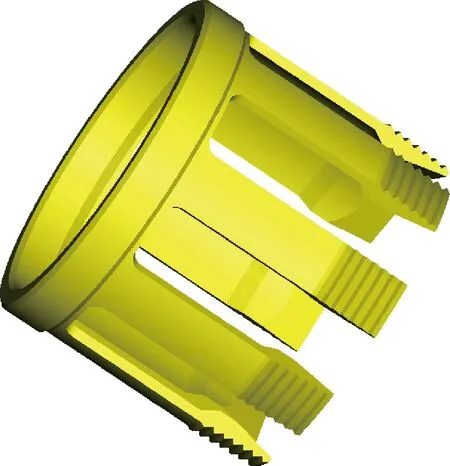

卡瓦和锥套组成锁定机构,是牵制短节中最重要的零部件。卡瓦片为整体式,且与锥套接触的面为平面,卡瓦牙与整个机构轴线成一定的角度(见图2)。在卡瓦片根部设计有倒角,可避免应力集中。锥套与卡瓦的接触面为平面,保证牵制短节锁定时,卡瓦和锥套之间形成面面接触,增大承载面,使锁定更为可靠。锥套上铣有8个过流槽(见图3),以增大牵制短节锁定前后的环空过流面积。

图2 卡瓦Fig.2 Structure of slip

图3 锥套Fig.3 Structure of taper sleeve

2.1.1 补偿角设计

与尾管悬挂器的卡瓦相比,牵制短节的卡瓦刚性小、弹性较大,所以采用补偿角的设计方法。设计补偿角的优点是在牵制短节锁定时,可使卡瓦牙和上层套管内壁更好地接触,且接触面积大,锁定更加可靠。

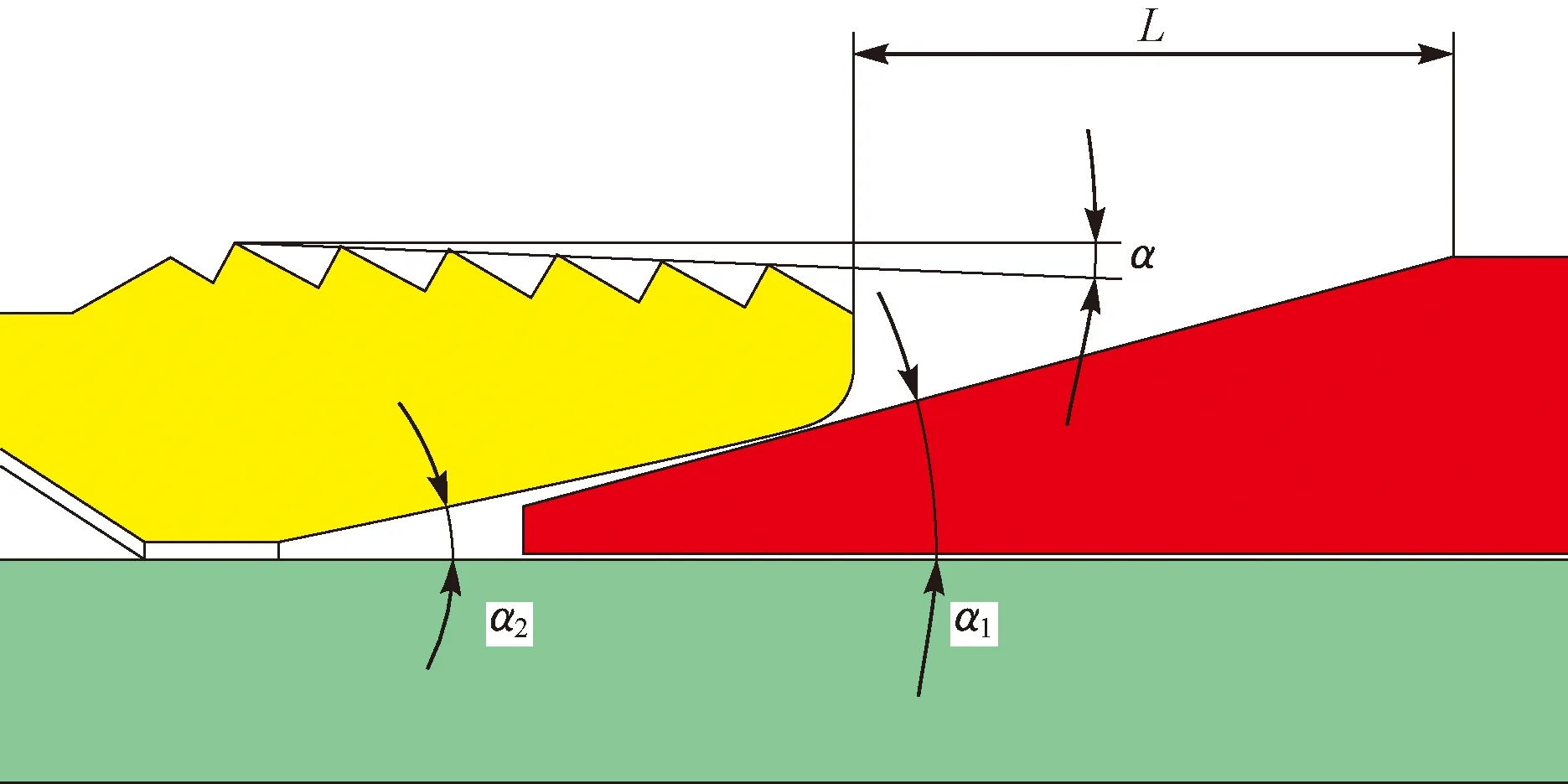

如图4所示,卡瓦牙所在直线与整个机构轴线所成夹角为α,锥套斜面与水平面所成夹角为α1,卡瓦爬行斜面与水平面所成夹角为α2,卡瓦到锥套最高点的爬行距离为L,卡瓦外径D1,上层套管内径D2,补偿角α=α1-α2。卡瓦爬至锥套最高点时的直径为2Ltanα2+D1,当2Ltanα2+D1>D2时,即满足锁定要求。

图4 牵制短节的锁定机构Fig.4 Locking mechanism of holddown sub

2.1.2 卡瓦内嵌结构设计

卡瓦内嵌的结构设计,不仅可以很好地保护卡瓦,还可以增大牵制短节锁定后的环空过流面积。

2.2 解锁机构设计

根据施工工艺及牵制短节的工作原理,解锁环上设计有10个解锁剪钉孔,可以根据现场解锁力来调整解锁剪钉数量。解锁原理:牵制短节本体相对卡瓦和锥套发生位移,当上提力达到解锁力时,解锁剪钉被剪断,解锁机构下行,卡瓦和锥套脱离,实现解锁。

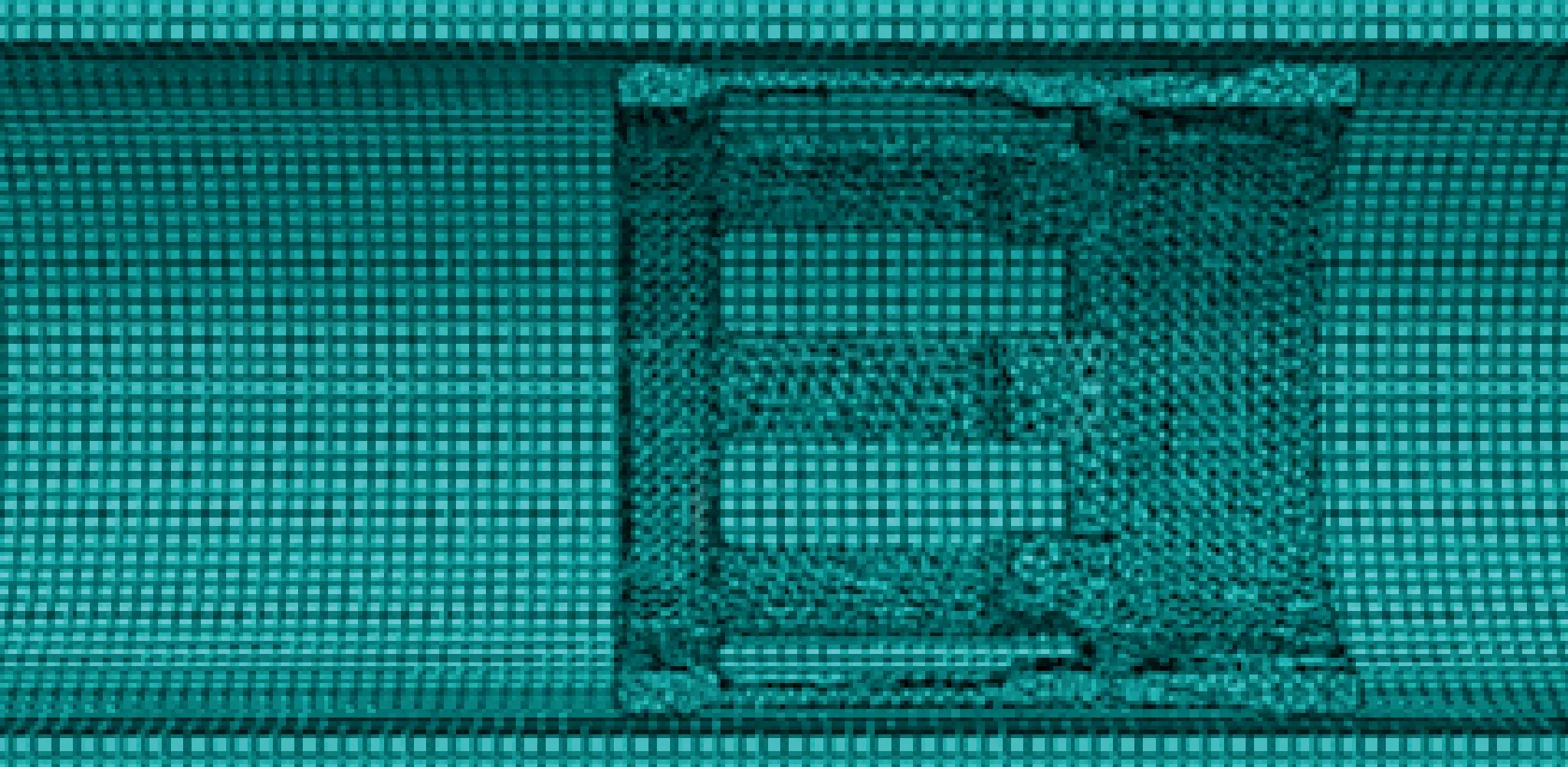

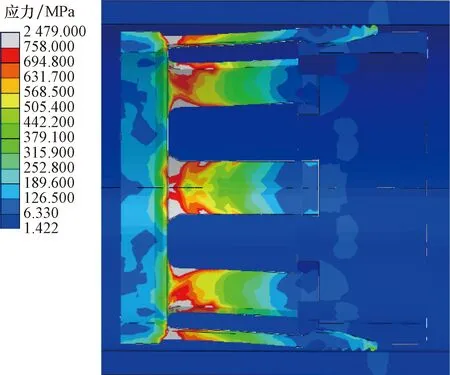

2.3 锁定机构有限元仿真分析

利用有限元分析软件ABAQUS对牵制短节锁定时的锁定机构进行有限元分析。由于卡瓦、锥套及上层套管均为对称结构,为减少仿真分析时间,简化有限元分析模型,笔者取1/2模型进行分析。另外,为提高工作效率及计算精度,上层套管采用映射网格划分,卡瓦和锥套的结构比较复杂,采用自由网格划分,建立的有限元分析模型如图5所示。

图5 牵制短节锁定机构的有限元分析模型Fig.5 Finite element analysis model of locking mechanism of holddown sub

根据牵制短节锁定机构的工作原理,上层套管及锥套右端面施加轴向约束,整个锁定机构1/2剖面施加轴对称约束,在卡瓦左端面施加轴向位移载荷。由于牵制短节在工作过程中,卡瓦和锥套、上层套管的接触位置时时变化,因此需要定义卡瓦斜面与锥套斜面之间的接触和卡瓦牙顶与上层套管内表面之间的接触。图6为采用有限元法计算得到的牵制短节锁定机构的应力分布。

图6 牵制短节锁定机构应力分布Fig.6 Stress distribution of locking mechanism of holddown sub

从图6可以看出,锁定机构卡瓦根部的应力最大(2 479 MPa),而制作卡瓦材料的屈服强度为835 MPa,因此卡瓦根部发生塑性变形。卡瓦牙顶的最大应力为400 MPa,安全系数为2.09,满足设计要求。

3 室内性能评价

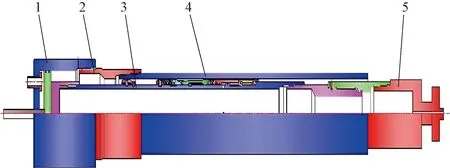

为了验证牵制短节是否达到设计要求,分别采取单元试验及与尾管悬挂器的联机试验进行了地面性能试验,以检验牵制短节的各项技术指标。试验装置如图7所示。

图7 牵制短节试验装置Fig.7 Testing device for holddown sub1.加压下封头;2.变丝;3.牵制短节;4.套管;5.加压上封头

3.1 单元试验

由于牵制短节在反向锁定后依然要承受液压力,因此针对该受力状态在地面进行了整体密封试验。试验时将牵制短节放置在高压试验槽中,以清水为循环介质,连接气动试验泵,开泵加压至35 MPa,15 min内无压降,说明牵制短节密封良好,其整体密封能力可达35 MPa。

将连接好上、下封头及加压管线的牵制短节,安放在模拟井眼(内径为154.8或157.1 mm的φ177.8 mm套管)内,模拟井眼放置在拉伸试验机上,从牵制短节加压上封头加压,压力升至12~14 MPa时,压力突然下降,判断锁定剪钉被剪断,牵制短节锁定。卸下水嘴,用拉伸试验机拉上封头,当拉力达到300~350 kN时,拉力突然降至0,判断解锁剪钉被剪断,牵制短节解锁。在内径为154.8或157.1 mm的φ177.8 mm的套管中进行了5次单元性能试验,牵制短节均能实现锁定功能及解锁功能。

3.2 联机试验

为了验证牵制短节的各项技术指标是否达到设计要求,将牵制短节与常规尾管悬挂器及内嵌卡瓦尾管悬挂器联机,进行了5次联机试验。

将牵制短节与尾管悬挂器连接,并连接好上、下封头及加压管线,安放在模拟井眼(内径154.8或157.1 mm的φ177.8 mm套管)内,从牵制短节加压上封头加压,压力升至7~8 MPa时,突然下降,判断尾管悬挂器的坐挂剪钉被剪断,尾管悬挂器坐挂;然后继续加压至12~14 MPa时,突然下降,判断牵制短节的锁定剪钉被剪断,牵制短节锁定。卸下加压管线,将其平放在拉伸试验机上,固定好,用拉伸试压机拉上封头,当拉力达到300~350 kN时,突然降至0,判断牵制短节解锁剪钉被剪断,牵制短节解锁。

3.3 试验结果分析

每次单元试验和联机试验后,将模拟井眼一端抬高,牵制短节可自动滑出井眼,且解锁环相对扶正环的位置缩小,可判断牵制短节解锁。解锁后的卡瓦和锥套完好,且卡瓦最大外径小于锥套和扶正环最大外径,卡瓦和锥套可重复使用。

牵制短节的设计指标:在内径154.8或157.1 mm的φ177.8 mm套管内,锁定压力12~14 MPa,10个解锁剪钉的解锁力300~350 kN。5次单元试验结果:牵制短节在内径154.8或157.1 mm的φ177.8 mm套管内,锁定压力10.6~14.0 MPa,10个解锁剪钉的解锁力300~350 kN。5次联机试验结果:牵制短节在内径154.8或157.1 mm的φ177.8 mm套管内,锁定压力11.8~13.4 MPa,10个解锁剪钉的解锁力300~350 kN。这表明牵制短节的各项技术指标达到了设计要求。

4 现场应用

牵制短节研制成功后,先后在 WZ12-1-B3S1井、WZ12-1-B15S1井和NP36-P3001井进行了现场应用,这3口井均为短尾管固井,3口井尾管悬挂器坐挂、丢手均一次成功,并且能通过指重表明确判断丢手是否成功,验证了牵制短节的可靠性。

WZ12-1-B3S1井是1口调整井,上层是内径157.1 mm的φ177.8 mm套管,悬挂φ114.3 mm尾管,由于φ114.3 mm尾管短,尾管串入井后的质量仅4.4 t,而钻具在上提下放过程中的摩阻高达295 kN。该井固井存在以下难点:1)钻具变径接头较多,容易卡住小胶塞;2)环空间隙小,尾管串下至设计位置后开泵困难、且泵压较高,容易在尾管悬挂器处发生憋堵,精确碰压困难;3)摩阻大,丢手不易判断。为此,采用牵制短节与尾管悬挂器配合的方法,解决丢手不易判断的难题。

该井所采用的牵制短节规格为φ177.8 mm×φ127.0 mm,锁定压力为12~14 MPa,解锁力300~350 kN,最大外径为150.0 mm。

现场施工中,尾管悬挂器的坐挂压力10 MPa,牵制短节的锁定压力15 MPa,尾管悬挂器坐挂、牵制短节的锁定和丢手一次成功。丢手过程中,通过指重表明确判断丢手成功,验证了牵制短节的锁定能力。

5 结论和建议

1) 通过有限元分析及地面性能试验,验证了牵制短节强度满足设计要求,结构设计合理,可以顺利实现锁定及解锁功能,并具有锁定能力强、锁定后卡瓦处过流面积大以及卡瓦入井保护效果好等优点。

2) 现场试验表明,应用牵制短节能够解决由于悬挂尾管短,重量轻,深井、超深井和大斜度井起下管柱摩阻大,造成的丢手不易判断及丢手困难等问题。

3) 建议进行牵制短节的推广应用及系列化工作,以便解决其他尺寸短尾管固井作业中存在的问题。

参考文献

References

[1] 任钦平,陈斌,乐尚文,等.云安21井127 mm超短尾管固井技术[J].钻采工艺,2006,29(3):110-112.

Ren Qinping,Chen Bin,Yue Shangwen,et al.φ127 mm ultrashort liner cementing technology of Well Yun’an 21[J].Drilling & Production Technology,2006,29(3):110-112.

[2] 林强,陈敏,周利,等.非常规短尾管固井技术在大斜度井的应用[J].天然气工业,2005,25(10):49-51.

Lin Qiang,Chen Min,Zhou Li,et al.Application of cementing technique with abnormal short liner to high-inclinationwells[J].Natural Gas Industry,2005,25(10):49-51.

[3] 马开华.关于国内尾管悬挂器技术发展问题的思考[J].石油钻采工艺,2008,30(6):108-112.

Ma Kaihua.A consideration on the development of liner hanger technologies in China[J].Oil Drilling & Production Technology,2008,30(6):108-112.

[4] 阮臣良,冯丽莹,张金法,等.内嵌卡瓦尾管悬挂器的研制与应用[J].石油机械,2012,40(8):15-18,23.

Ruan Chenliang,Feng Liying,Zhang Jinfa,et al.Development and application of liner hanger embedded with slips[J].China Petroleum Machinery,2012,40(8):15-18,23.

[5] 马开华,马兰荣,姜向东,等.国内特殊尾管悬挂器研制现状与发展趋势[J].石油钻采工艺,2004,26(4):16-19.

Ma Kaihua,Ma Lanrong,Jiang Xiangdong,et al.Review on present situation and development direction of special liner hangers in China[J].Oil Drilling & Production Technology,2004,26(4):16-19.

[6] 马兰荣,马开华,郑晓志,等.川东北地区特殊尾管悬挂器的研发与应用[J].石油钻探技术,2008,36(3):16-19.

Ma Lanrong,Ma Kaihua,Zheng Xiaozhi,et al.Development and application of special liner hanger suitable for Northeast Sichuan Area[J].Petroleum Drilling Techniques,2008,36(3):16-19.

[7] 李福德,曾毅.川东地区固井技术[J].天然气工业,2003,23(1):47-49.

Li Fude,Zeng Yi.Well cementing techniques in East Sichuan[J].Natural Gas Industry,2003,23(1):47-49.

[8] 马开华,马兰荣,朱德武,等.塔深1井非常规系列尾管悬挂器的设计与应用[J].石油钻探技术,2007,35(1):1-4.

Ma Kaihua,Ma Lanrong,Zhu Dewu,et al.Design and application of unconventional liner hanger in Well Tashen-1[J].Petroleum Drilling Techniques,2007,35(1):1-4.