桩 129-1HF 大位移井钻井液技术

张志财, 赵怀珍, 慈国良, 李 军, 季一冰

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

桩 129-1HF 井是胜利油田桩西采油厂第一口非常规页岩油水平井,也是国内第一口大位移非常规水平井[1-2]。该井位于济阳坳陷沾化凹陷桩西潜山披覆构造桩129-斜10块沙2段构造较高部位,采用三开井身结构,一开钻至井深1 188.00 m,然后定向钻进,完钻井深5 341.00 m,水平段长654.39 m,水平位移3 168.78 m。该井钻遇地层成岩性差,泥页岩水敏性强、微裂缝发育,易发生井壁失稳、起下钻遇阻等问题,而且水平段长易形成岩屑床,存在摩阻大、携岩及油层保护困难等问题。国外在采用大位移井开采非常规油气时多采用油基钻井液或合成基钻井液钻井[3-6],国内虽然成功采用水基钻井液顺利完钻十余口非常规油气水平井,但采用水基钻井液钻非常规油气大位移井尚属首例。为此,在分析该井存在的钻井液技术难点的基础上,合成高效润滑剂 BH-1,引入悬浮剂清洁井眼技术,优选出铝胺基聚磺钻井液体系,并在钻井过程中采取了一系列维护处理措施,顺利钻至完井井深,未发生井下故障,电测一次成功。

1 技术难点分析

井眼轨道复杂,摩阻和扭矩大桩 129-1HF 井井眼轨道复杂,采用“直—增—稳—增—稳—增—平”7段式轨道,井眼轨道调整频繁,钻具与井壁接触面积大,易贴在下井壁上形成正压力,造成钻具上提下放阻力大,钻进过程中摩阻和扭矩大、加压困难;造斜段含大段泥岩,加之钻井液中的劣质固相经反复研磨后粒径变细,不易清除,导致钻井液的黏度和切力升高,滤饼质量变差,易造成滑动钻进托压、压差卡钻等问题,影响钻井进度。

携岩与井眼清洁困难水平位移、井眼尺寸大,井眼轨迹变化大,井眼清洁及携岩极为困难,加上地面设备能力有限,随着井斜角和位移的增大,循环压耗逐渐增大,泵压升高,低环空返速下携岩困难,岩屑易沉积,并极易在下井壁形成岩屑床,使井眼清洁难度加大。

井壁稳定性差东营组上部地层胶结疏松,蒙脱石含量高,易吸水膨胀造成缩径,导致起下钻遇阻;东营组和沙河街组泥页岩地层微裂缝发育,易发生坍塌掉块;二开裸眼段长,机械钻速慢,钻井周期长,井眼失稳风险较大。

2 钻井液配方优选

根据桩 129-1HF 井钻遇地层的特点和技术难点,要求钻井液具有良好的悬浮携岩能力、较强的润滑性以及强抑制性,因此进行了钻井液配方优选。

2.1 携岩与井眼清洁

2.1.1 携岩相关参数计算

钻井液的流变参数是影响钻井液携岩能力的重要因素之一,通过确定钻井液携岩所需的最小静切力和环空返速以及是否会产生岩屑床来指导现场施工。

决定悬浮能力的是钻井液静切力和触变性,假设岩屑颗粒为球状体,悬浮岩屑颗粒所需最小静切力GS的计算公式[7]为:

(1)

式中:GS为钻井液剪切10 min时的静切力,Pa;dc为颗粒直径,cm;ρs为颗粒密度,g/cm3;K1为颗粒间摩擦阻力系数;α为井斜角,(°);ρm为钻井液密度,g/cm3。

岩屑床厚度的计算公式为[8]:

hc=0.015Dh(μe+6.15μe0.5)(1+0.587λ)(vc-va)

(2)

式中:hc为岩屑床厚度,m;Dh为井眼直径,mm;μe为钻井液有效黏度,mPa·s;λ为钻杆偏心度;vc为临界环空返速,m/s;va为实际环空返速,m/s。

无论是层流还是紊流,提高环空返速均会提高井眼净化效果。环空返速大于临界环空返速时,则不易形成岩屑床,临界环空返速的计算公式为:

(3)

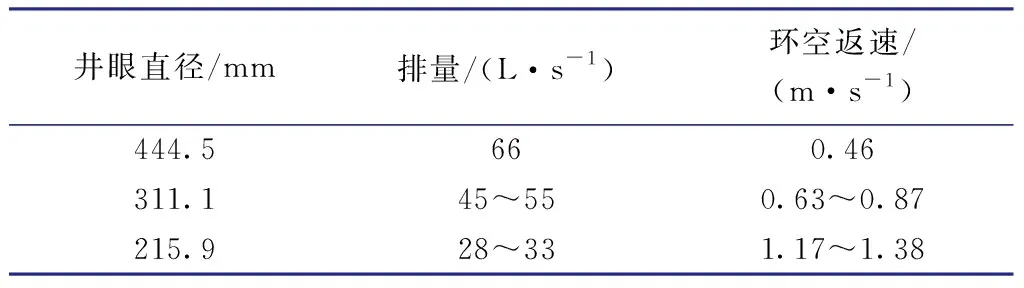

根据式(3)和桩 129-1HF 井的实际情况,可计算出不同直径井眼所需排量及环空返速,结果见表1。

表1桩129-1HF井排量及环空返速

Table1DischargerateandannularvelocityofWellZhuang129-1HF

井眼直径/mm排量/(L·s-1)环空返速/(m·s-1)444.5660.46311.145^550.63^0.87215.928^331.17^1.38

2.1.2 悬浮剂性能试验

悬浮剂CDXW是一种切断长度小于20 mm的惰性白色物质,密度为1.0 g/cm3,可在钻井液中润湿,形成纤维网状结构悬浮岩屑,减缓岩屑沉降速度。在室内通过静态悬浮试验评价了悬浮剂CDXW的悬浮性能,配制0.2%聚丙烯酰胺溶液,水化24 h后,加入一定量的悬浮剂CDXW,高速搅拌10 min后,分别加入直径为2、4、6和8 mm的玻璃球和钢珠;24 h后玻璃球和钢珠没有接触到杯底,即视为能够悬浮相应直径的玻璃球和钢珠。试验结果为:加入0.1%CDXW时,只能悬浮直径不大于2 mm的玻璃球;加入0.2%CDXW时,能悬浮直径不大于4 mm的玻璃球和直径不大于2 mm的钢珠;加入0.3%CDXW时,能悬浮直径不大于8 mm的玻璃球和直径不大于6 mm的钢珠;加入0.5%CDXW时,能悬浮直径不大于8 mm的玻璃球和直径不大于6 mm的钢珠。这表明,当悬浮剂加量为0.3%时具有极好的分散性和悬浮性,在钻井液中可形成密集的网状结构,大幅提高钻井液的携岩能力。

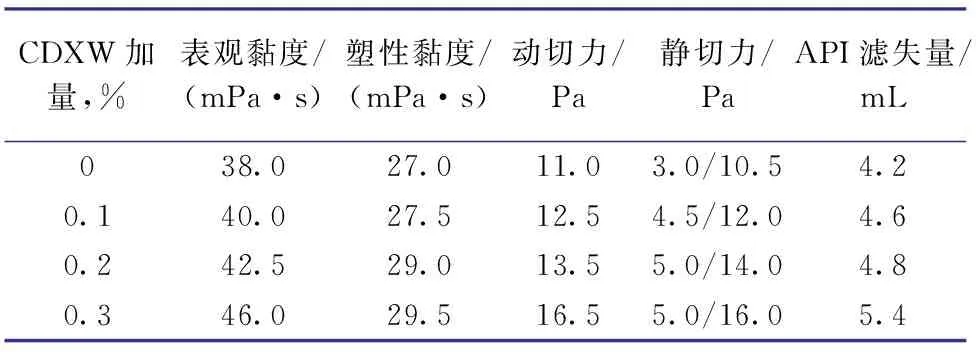

在室内还进行了CDXW对钻井液性能影响评价试验,结果见表2。由表2可知,随着CDXW加量的增大,钻井液的塑性黏度稍有升高,而动切力和终切力明显增大,表明悬浮剂CDXW可以提高钻井液的携岩能力。

表2悬浮剂CDXW对钻井液性能的影响

Table2InfluenceofCDXWdosagetotheperformanceofdrillingfluid

CDXW加量,%表观黏度/(mPa·s)塑性黏度/(mPa·s)动切力/Pa静切力/PaAPI滤失量/mL038.027.011.03.0/10.54.20.140.027.512.54.5/12.04.60.242.529.013.55.0/14.04.80.346.029.516.55.0/16.05.4

注:钻井液配方为5.0%膨润土+0.2%NaOH+0.3%PAM+3.0%SD101+2.0%KFT-2+0.5%DSP-2+1.0%LV-CMC。

2.2 润滑剂性能试验

2.2.1 高效润滑剂

研制了一种液体高效润滑剂 BH-1,并与其他润滑剂进行了常温和高温下的性能对比试验。将润滑剂 BH-1 和其他几种常见的润滑剂以相同的加量加入到基浆中,对其极压润滑系数和黏附系数进行评价,结果见图1。

图1 不同润滑剂的润滑性能Fig.1 Lubricity of different lubricants

由图1可知,在相同加量下,基浆中加入润滑剂 BH-1 后的润滑系数和黏附系数均最小。

采用 LEM-4100 型高温高压润滑评价系统对加入相同加量(2.0%)不同润滑剂的基浆进行高温润滑效果进行评价,结果见图2。

图2 基浆加入不同润滑剂后的高温高压摩擦系数降低率Fig.2 Reduction rate of HTHP friction coefficient after diffe-rent lubricants added in the base mud

从图2可知,在高温条件下,加入高效润滑剂 BH-1 基浆的摩擦系数降低率最大,说明 BH-1 的润滑效果最好。

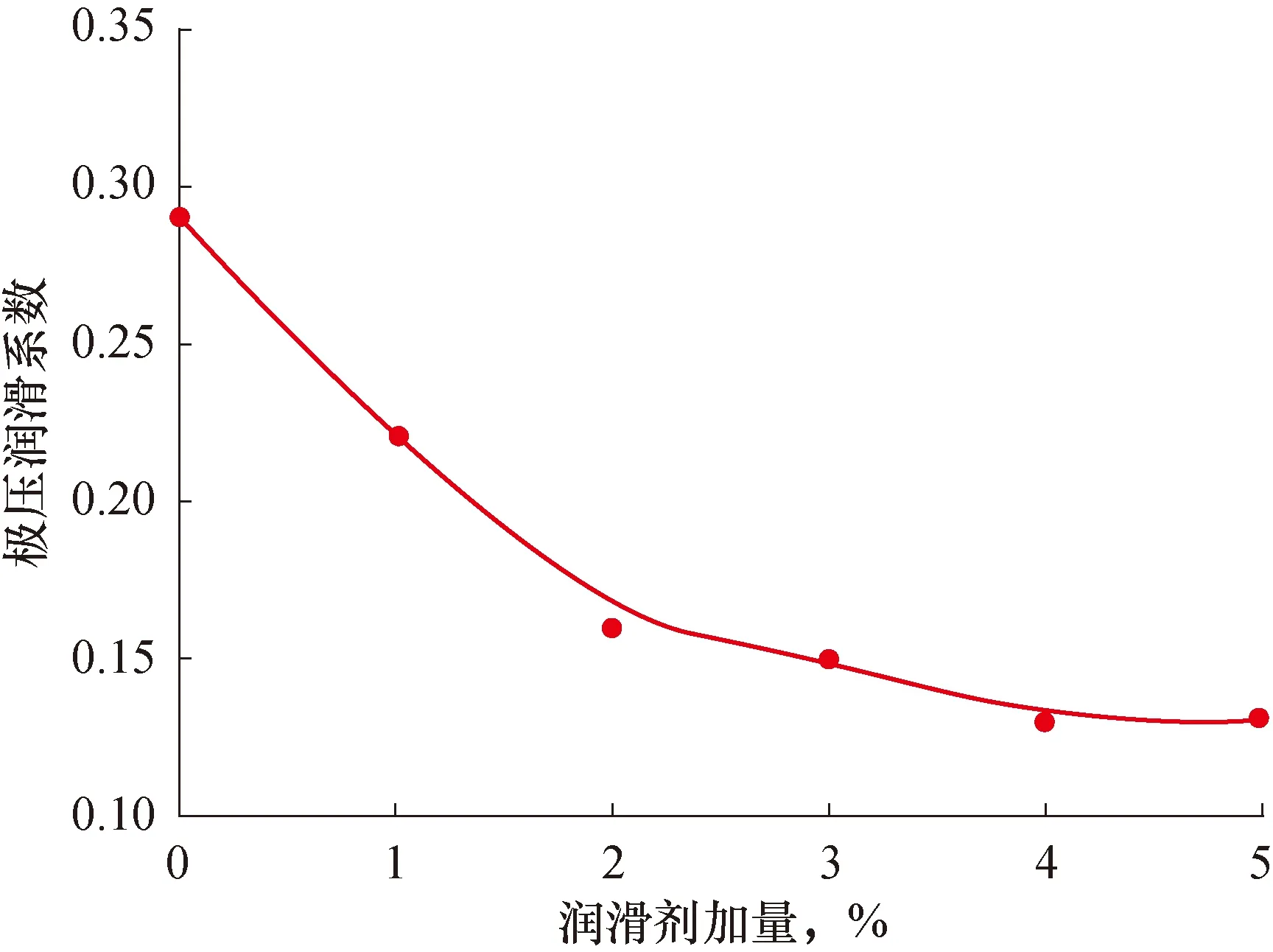

在基浆内加入不同加量的润滑剂 BH-1,测试其极压润滑系数,结果见图3。

图3 润滑剂 BH-1 加量与极压润滑系数的关系Fig.3 Relation of dosage of lubricant BH-1 and extreme pressure lubrication coefficient

由图3可知,随着润滑剂 BH-1 加量不断增大,基浆的极压润滑系数越来越低,当加量超过3%时,极压润滑系数逐渐趋于稳定。因此,润滑剂 BH-1 的最优加量为3%。

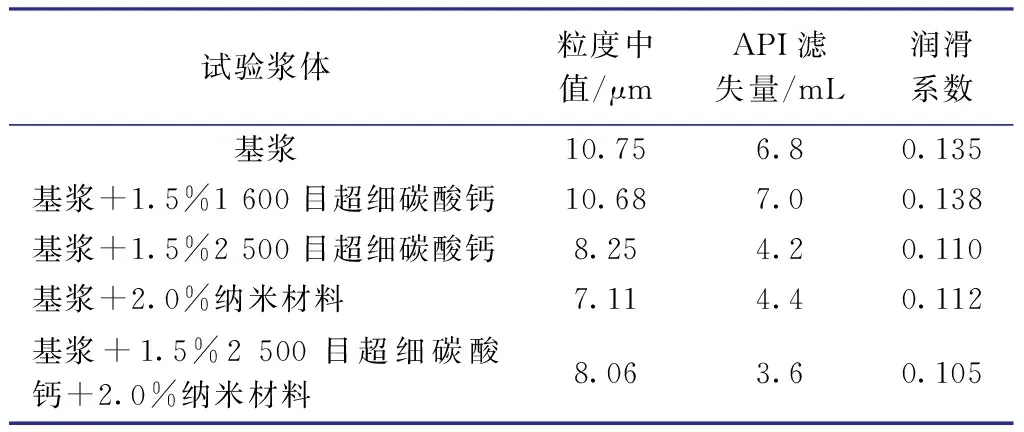

2.2.2 优化粒度级配

加强固相控制,及时清除钻井液中的有害固相,合理调整钻井液粒度级配,提高滤饼质量,改善滤饼的润滑性,可以降低钻具和滤饼之间的黏附力,提高钻井液的润滑性。表3为固相粒度级配对钻井液润滑性影响的试验结果。

表3固相粒度级配对钻井液润滑性的影响

Table3Influenceofsolidparticlepercentagetothelubricityofdrillingfluid

试验浆体粒度中值/μmAPI滤失量/mL润滑系数基浆10.756.80.135基浆+1.5%1 600目超细碳酸钙10.687.00.138基浆+1.5%2 500目超细碳酸钙8.254.20.110基浆+2.0%纳米材料7.114.40.112基浆+1.5%2 500目超细碳酸钙+2.0%纳米材料8.063.60.105

由表3可知,通过调整钻井液中固相颗粒的粒度级配,可形成更加致密、更薄的滤饼,进一步降低钻井液的润滑系数,提高钻井液的润滑性。

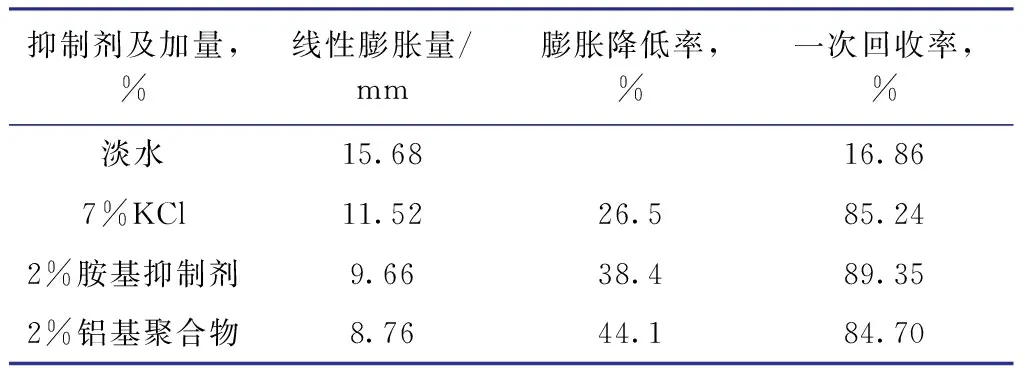

2.3 页岩抑制剂的优选

利用胜利油田泥页岩岩屑对胺基抑制剂和铝基聚合物的抑制性能进行了评价,结果见表4。由表4可知,胺基抑制剂和铝基聚合物均具有抑制页岩岩屑膨胀和钻屑分散的能力,前者抑制页岩岩屑分散的能力优于后者,而后者抑制页岩岩屑膨胀的能力好于前者。胺基抑制剂具有用量少、吸附能力强、作用周期长等优点,铝基聚合物具有化学固壁和封堵作用,二者复配具有强抑制、强封堵的效果[9-10],从而达到稳定井壁的目的。

表4 页岩抑制剂的性能评价Table 4 Evaluation of shale inhibitor

2.4 钻井液性能评价

根据桩 129-1HF 井钻遇地层的特点,在研制润滑剂、优选页岩抑制剂的基础上,对钻井液配方进行了优化,最终确定铝胺基聚磺钻井液的基本配方为3.0%~5.0%膨润土浆+0.3%~0.5%PAM+1.0%~2.0%胺基抑制剂+2.0%~4.0%磺化酚醛树脂+0.5%~1.5%磺酸盐共聚物+0.5%~1.0%铝基聚合物+1.0%~1.5%超细碳酸钙+2.0%~3.0%胶乳沥青+1.0%~2.0%纳米乳液+10.0%~12.0%原油+0.5%~1.0%流型调节剂+3.0%~5.0%高效润滑剂 BH-1。在室内对铝胺基聚磺钻井液性能进行了评价,结果见表5。

表5 铝胺基聚磺钻井液的常规性能Table 5 Conventional properties of aluminum-amine based polysulfonate drilling fluid

注:铝胺基聚磺钻井液的配方为4%膨润土浆+0.3%PAM+1.5%胺基抑制剂+2.0%磺化酚醛树脂+1.0%磺酸盐共聚物+0.5%铝基聚合物+1.0%超钙+2.0%胶乳沥青+1.5%纳米乳液+0.5%流型调节剂+12.0%原油+3.0%BH-1+加重剂;老化条件为150 ℃下滚动16 h;高温高压滤失量测试温度为140 ℃。

由表5可知,铝胺基聚磺钻井液在150 ℃高温下老化前后的API滤失量和高温高压滤失量均较低,动塑比在0.5以上,说明其抗温性能好,携岩能力强,而且老化前后的黏附系数均较低,完全满足大位移井的要求。

3 现场施工

3.1 井身结构

桩 129-1HF 井钻遇地层从上至下依次为平原组、明化镇组、馆陶组、东营组、沙河街组沙1段和沙2段,完钻层位为沙2段。该井设计井深5 560.42 m,采用三开井身结构,设计井身结构见图4。实钻井身结构:导眼段,φ660.4 mm钻头×52.00 m;下入φ508.00 mm导管;一开井段,φ444.5 mm钻头×1 552.00 m,φ339.7 mm套管×1 550.48 mm;二开井段,φ311.1 mm钻头×3 882.00 m,φ244.5 mm套管×3 880.00 m;三开井段,φ215.9 mm钻头×5 341.00 m,φ139.7 mm套管×(3 600.00~4 677.00 m),4 677.00~5 339.33 m井段采用筛管完井。

3.2 维护处理措施

1) 东营组上部地层胶结疏松,易坍塌,采用大分子聚合物PAM和少量的胺基抑制剂相配合提高钻井液的抑制性,抑制地层造浆和水化分散,PAM的含量控制在0.3%左右;进入东营组后,一次加入1.0%胺基抑制剂,提高钻井液的抑制性,并以胶液的形式不断补充,保持胺基抑制剂的有效含量大于1.0%。

图4 桩 129-1HF 井设计井身结构Fig.4 Designed casing program of Well Zhuang 129-1HF

2) 合理使用好四级固控设备,及时清除有害固相,并通过胶液的形式加入LV-CMC,降低钻井液的滤失量,改善滤饼质量。

3) 由于三开井段井底温度较高(预测井底温度145.1 ℃),因此加入抗温性能较好的磺化酚醛树脂、磺酸盐共聚物、胶乳沥青等处理剂,降低钻井液的高温高压滤失量,提高钻井液的高温稳定性,减少进入地层的滤液量。

4) 由于东营组及沙河街组地层中的泥岩多含微裂缝,因此加入了铝基聚合物、胶乳沥青、超细碳酸钙等封堵材料,以增强钻井液的封堵防塌能力,形成致密的滤饼,提高井壁稳定性,同时有效保护储层。

5) 斜井段和水平段是大位移井施工的重点,要保证钻井液具有良好的润滑性。在井斜角大于30°至水平段前,随着井斜角的增大,不断混入原油与高效润滑剂 BH-1、胶乳沥青和纳米乳液等润滑剂,以提高钻井液的润滑性,同时可以改善滤饼质量,降低滤饼黏附系数,并在钻进过程中逐渐提高润滑剂的加量,进入水平段前使润滑剂和原油的总含量不低于12.0%,控制润滑系数小于0.1、滤饼黏附系数小于0.06。钻井液性能:漏斗黏度40~70 s,API滤失量控制在3.0~5.0 mL,塑性黏度15~25 mPa·s,动切力5~15 Pa,动塑比控制在0.45~0.65,排量控制在45~55 L/s。

6) 进入水平段后,加强固相控制,振动筛采用150目筛布,并充分利用离心机,及时清除劣质固相;磺酸盐共聚物与胺基抑制剂复配提高钻井液的抑制性;按照原油与润滑剂 BH-1之比(5~7)∶1补充原油和润滑剂,保证润滑剂和原油的总含量不低于15.0%;提高钻井液动塑比,将动塑比控制在0.55~0.70;排量控制在28~33 L/s,保证具有较高的环空返速,以利于携岩。同时,可根据钻进时的返砂情况、摩阻情况,以及岩屑床厚度计算结果推断是否产生岩屑床,以便采取短程起下钻、配制0.3%的CDXW液清洗井眼等措施清除岩屑床。

3.3 应用效果分析

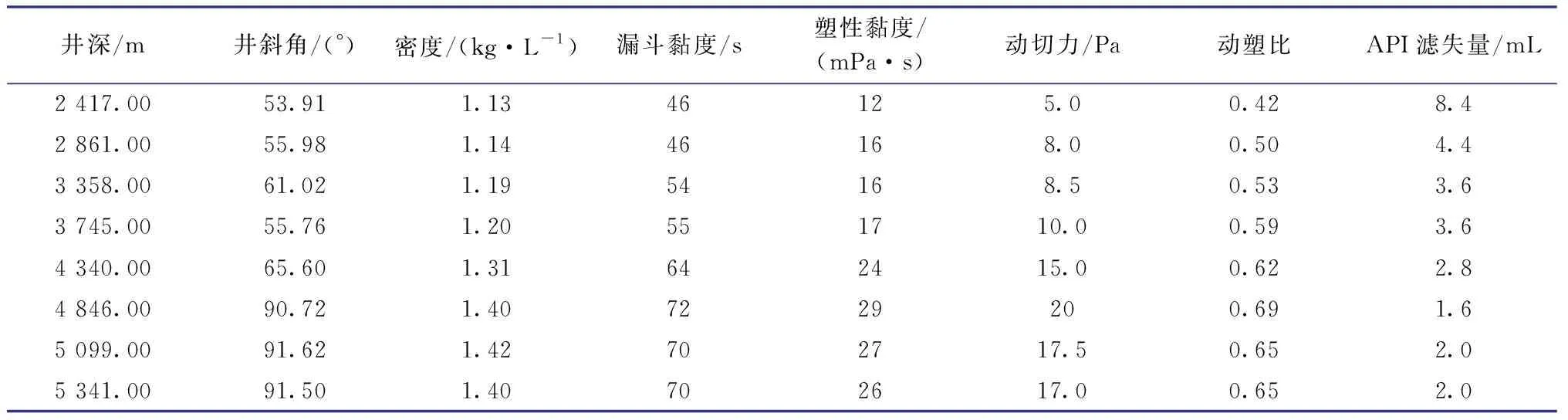

1) 携岩能力强,井眼清洁效果显著。该井自二开井段开始使用铝胺基聚磺钻井液钻进,除二开完钻通井过程中在3 752.00~3 760.00 mm井段上提下放遇阻外,其余井段返砂正常,起下钻、电测和下套管均畅通无阻。二开通井遇阻井段,采用0.3%CDXW溶液清洗后,顺利解除遇阻等井下故障。该井不同井深处胺基聚磺钻井液的性能见表6。

表6 桩129-1HF 井铝胺基聚磺钻井液的性能Table 6 Aluminum-amine based polysulfonate drilling fluid properties of Well Zhuang 129-1HF

2) 润滑性能优良。三开套管内上提摩阻达到了400 kN,而裸眼段摩阻仅为50~70 kN,为解决套管内摩阻高的问题,将铝胺基聚磺钻井液中高效润滑剂 BH-1 的含量提至5.0%以上,再配合固体润滑剂石墨粉,改变钻具与套管之间的摩擦状态。同时调整钻井液流变参数和固相颗粒的粒度级配,提高钻井液的润滑性,使套管内上提摩阻降至200 kN,为三开后期顺利钻进提供了保障。

3) 抑制性强,井壁稳定效果好。该井钻井过程中钻井液表现出良好的防塌抑制性能,返出钻屑棱角分明,没有出现糊筛布和钻头泥包等现象,全井起下钻顺利,三开油层段平均井径扩大率仅为3.85%,远小于周边其他井。

4) 机械钻速高。该井平均机械钻速为6.60 m/h,设计钻井周期130.15 d,实际钻井周期108.06 d,与设计钻井周期相比缩短了22.09 d。

4 结论与建议

1) 利用悬浮剂溶液清洗井眼技术,可有效改善钻井液的携岩能力和清洁井眼的能力,消除岩屑床,提高机械钻速。

2) 通过研制高效润滑剂 BH-1,优化固相粒度级配,提高了钻井液滤饼的润滑性,大大降低了钻进过程中的摩阻和扭矩,为桩 129HF-1 井的安全钻进提供了保障。

3) 胺基抑制剂和铝基聚合物复配能有效抑制泥页岩的水化膨胀,增强对微裂缝的封堵效果,解决桩 129-1HF 井泥页岩地层的井壁失稳问题。

4) 建议继续深入研究钻井液润滑技术和携岩技术,为今后6 000 m大位移井钻井提供技术支持。

参考文献

References

[1] 刘德华,肖佳林,关富佳.页岩气开发技术现状及研究方向[J].石油天然气学报,2011,33(1):119-123.

Liu Dehua,Xiao Jialin,Guan Fujia.Current situation and research direction of shale gas development[J].Journal of Oil and

Gas Technology,2011,33(1):119-123.

[2] 姜政华,童胜宝,丁锦鹤.彭页 HF-1 页岩气水平井钻井关键技术[J].石油钻探技术,2012,40(4):28-31.

Jiang Zhenghua,Tong Shengbao,Ding Jinhe.Key technologies adopted for shale gas horizontal well Pengye HF-1[J].Petroleum Drilling Techniques,2012,40(4):28-31.

[3] 谢彬强,邱正松,黄维安,等.大位移井钻井液关键技术问题[J].钻井液与完井液,2012,29(2):76-82.

Xie Binqiang,Qiu Zhengsong,Huang Weian,et al.Summary on key technical issues of drilling fluid for extended reach well[J].Drilling Fluid & Completion Fluid,2012,29(2):76-82.

[4] 沈伟.大位移井钻井液润滑性研究的现状与思考[J].石油钻探技术,2001,29(1):25-28.

Shen Wei.The status and thinkings of the study on drilling fluid lubricity for long extended wells[J].Petroleum Drilling Techniques,2001,29(1):25-28.

[5] Gupta A.Planning and identifying best technologies for ERD wells[R].SPE/IADC 102116,2006.

[6] 鄢捷年,杨虎,王利国.南海流花大位移井水基钻井液技术[J].石油钻采工艺,2006,28(1):23-28.

Yan Jienian,Yang Hu,Wang Liguo.Technology of water based drilling fluids used in extended reach wells at Liuhua Field[J].Oil Drilling & Production Technology,2006,28(1):23-28.

[7] 杨晓莉,刘素君,樊晓萍.大位移井井眼净化的理论与方法[J].钻采工艺,2005,28(6):24-26.

Yang Xiaoli,Liu Sujun,Fan Xiaoping.Theory and method for the bore-cleaning problem of reach-extended well[J].Drilling & Production Technology,2005,28(6):24-26.

[8] 王文广,翟应虎,黄彦,等.冀东油田大斜度井及水平井岩屑床厚度分析[J].石油钻采工艺,2007,29(5):5-7.

Wang Wenguang,Zhai Yinghu,Huang Yan,et al.Cuttings bed thickness analysis of high angle deviated well and horizontal well in Jidong Oilfield[J].Oil Drilling & Production Technology,2007,29(5):5-7.

[9] 邱正松,徐加放,吕开河,等.“多元协同”稳定井壁新理论[J].石油学报,2007,28(2):117-119.

Qiu Zhengsong,Xu Jiafang,Lü Kaihe,et al.A multivariate cooperation principle for well-bore stabilization[J].Acta Petrolei Sinica,2007,28(2):117-119.

[10] 王建华,鄢捷年,丁彤伟.高性能水基钻井液研究进展[J].钻井液与完井液,2007,24(1):71-75.

Wang Jianhua,Yan Jienian,Ding Tongwei.Progresses in the researches on high performance water base muds[J].Drilling Fluid & Completion Fluid,2007,24(1):71-75.