变速箱上盖拨叉孔的工艺设计

张体军 王 波

徐州凯尔农业装备股份有限公司一直致力于拖拉机的研发和制造,其产品采用模块化设计、单元式布局,通过柴油机、变速箱、分动箱、中间箱等将动力传递出去。下面介绍的上盖是该公司新研发的组合机械式变速箱的换挡机构壳体。组合式变速箱是将变速箱、分动箱、中间箱三箱设计为一体的一种新型结构。

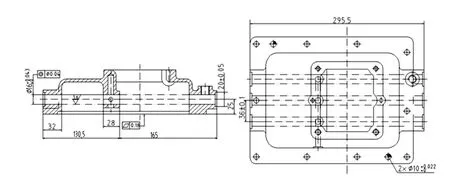

上盖设计了拨叉组件,且拨叉孔为不连续的深孔,由于盖类零件厚度较薄,空间位置有限,拨叉孔径小,间距近,精度高,加之断续深孔结构,使拨叉孔成为加工的关键。图 1为该公司组合式变速箱上盖结构简图,平行的三个拨叉孔均为断续孔。孔径Φ如果采用通用钻床加工,工艺复杂,加工困难,效率低,且断续深孔的同轴度难以保证。根据这一特点和产品类型,初步确定在小批量生产时采用卧式加工中心加工。通过对上盖拨叉孔的工艺分析、试加工,确定较为合理的工艺方案。

1 设计要求

图 1所示的上盖材料为HT 250,时效处理后材料硬度HB 180~240,端面上设计有三个与底面平行的拨叉孔,其中一个孔为三段不连续的同轴孔,两个为两段不连续的同轴孔,且不是通孔。孔径尺寸精度Φ,同轴度Φ0.04,孔轴线到基准面的尺寸精度为25 mm。孔的表面粗糙度为Ra1.6 um。孔深295.5 mm,长径比18.5:1,属于深孔。平行的三个孔距尺寸公差36±0.1。孔端为Ф20±0.05止口。

2 工艺性分析

(1)由于孔径小,通孔长295.5 mm,考虑刀具刚性不足问题,拟采用卧加旋转工作台,调头进行定心钻、钻、扩、铰四工位加工。由于孔深不连续,且内端孔的侧面为毛面,对钻头的定位性差,钻头在铸件毛面位置容易被引偏,造成孔的同轴度和孔到基面及两孔间的尺寸精度不易保证。因此在钻孔前加中心钻定心工序。

图 1 上盖结构简图

(2)Φ20±0.05止口是为了加装密封盖板而设计的定位孔。精度要求不高,根据封板尺寸,公差可以放到Φ,表面粗糙度为Ra6.3 um。

(3)定位问题:为保证拨叉孔的加工精度,利用前道工序加工好的两定位销孔Φ10H8,采用一面两销(一个圆柱销,一个削边销)定位,限制六个自由度。实现工件完全定位。

3 加工方案的确定

3.1 刀具的选择

为满足工艺系统刚性,要求刀具的强度足够高,否则加工出来孔系的同轴度满足不了要求。钻铰类刀具有直柄和锥柄之分,为了减少夹持造成的偏差对加工精度的影响,在选择刀具时尽量选择能定心的锥柄刀具。钻头选择时要考虑被加工孔的深度,且排销长度要大于孔深,否则铁销不能及时排出,将影响切削进程及切削质量。当长径比超过4:1时,要选取排屑较好且适合深孔加工的抛物线型钻头。断续深孔可选用硬质合金麻花钻。在试加工时,曾经采用钻、粗精铰工序,没有扩孔工序,结果钻铰后孔径经过检测偏差在0.3 mm以上。经过分析增加了扩孔工序。因扩孔钻导向性好,强度和刚性较麻花好,无横刃,改善了切削条件。其刀刃一般在3~4个,能纠正任何预钻孔的移位和同心度偏离,还可以改善钻孔壁表面,有利于钻较。铰刀的选择首先要考虑切削余量,余量不易留的太大或太小。切削余量太小,不易校正扩孔时残留的变形和去除表皮残留的缺陷,使铰孔质量达不到要求;切除余量过大,势必加大刀刃的切削负荷,破坏切削过程中的稳定性,且增加切削热,使刀具的直径膨胀,孔径也随着扩张,切削的形成呈撕裂状态,造成加工表面粗糙。铰削余量一般选择在0.2~0.4 mm。

铰刀公差极限确认。当孔的公差为IT时:①铰刀直径的上限尺寸等于孔的最大直径减0.15IT,0.15IT的值应圆整到0.001 mm的整倍数;②铰刀直径的下限尺寸等于铰刀的最大直径减0.35IT,0.35IT的值应圆整到0.001 mm的整倍数。

当孔的精度为H9时,IT=0.043 mm,孔的最大尺寸为16.043 mm,最小尺寸为16.0 mm。

铰刀直径上限尺寸=16.043-0.15IT=16.043-0.15×0.043(圆整为0.006)=16.037 mm。

铰刀直径下限尺寸=16.037-0.35IT=16.037-0.35×0.043(圆整为0.015)=16.022 mm。

根据以上分析最终选取了以下刀具:

(1)含钴高速钢TiN涂层加长定心钻Φ12×90°×150;

(2)硬质合金加长锥柄麻花钻Φ15×260;

(3)HSS加长锥柄复合扩孔钻Φ15.75×290;

3.2 工装夹具

工装夹具可以稳定并保证工件的加工质量,减少废品率(工件可以更好地进入准确位置,方便装夹、定位),提高零件生产率,降低工人的劳动强度,可以扩大加工设备的工艺范围,获得较好的经济效益。在设计工装夹具时要考虑夹紧三原则,确保在定位后不移动、不变形、不振动。使夹紧点尽量靠近加工面,并尽可能和支撑点对应。图 2夹具体以四个平头支撑钉布置,以精铣的上盖底面和两定位销进行定位。各定位钉位置应尽量远,以使工件定位可靠。为了消除重复定位,采用一短圆柱销和一短削边销。定位销与夹具体过渡配合连接,夹具体同向两面一次装夹上盖4个,侧面可以装夹副箱上盖。

图 2 工装夹具简图

4 结论

通过桥式测量机对上盖两边孔进行了检测,其轴线最大偏差在0.026 mm范围内,说明加工符合图纸要求。为了减少检验成本,专门制作了检验芯轴对批量上盖三联孔进行检测。

[1]王启平.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2]章玉麟.互换性与测量技术[M].中国林业出版社,1991.

[3]赵如福.金属机械加工工艺人员手册[M].上海科学技术出版社,2006.

[4]国家标准《铰刀特殊公差》GB/T4246-2004/ISO522:1975.