双锥形造气炉技术改造

(山西阳煤丰喜肥业(集团)有限责任公司,山西 运城 044000)

双锥形造气炉技术改造

崔文科

(山西阳煤丰喜肥业(集团)有限责任公司,山西 运城 044000)

对传统造气炉如何降低“无功煤耗”进行了详细分析,叙述了应采取的措施,对双锥形造气炉型式、尺寸、布置、配置等方面及运行状况进行了介绍。

双锥形;煤气炉;残炭量;炉体;高压夹套

近几年,围绕造气系统各企业都在改进和更新装置,拓宽用煤渠道(使用劣质煤或其它不同种类的煤)、大块煤改中块煤、中块煤改小块煤、小块煤改为小仔煤等,达到节能降耗、提高效益的目的。山西阳煤丰喜肥业(集团)有限责任公司双锥形造气炉技术对传统的半水煤气发生炉从型式、尺寸、布置、配置等方面进行了全面优化设计和改造,使燃烧更充分(残炭量降低3%以上),使操作维修劳动强度大幅度降低,管线及塔器换热设备、蒸汽系统配置更趋于合理,达到了节能、安全、环保、可靠、易操作的功效,为全国在用的固定床造气炉技能优化改造提供了范例。

1 间歇式煤气发生炉无功煤耗分析

减少合成氨制气煤耗的主要途径是减少“无功”煤耗:①减少残炭量(灰渣中含碳量+粉煤);②尽量减少吹风;③减少热损失。同时,入炉蒸汽的温度和量对煤耗有重要影响。

1.1减少残炭损失

如何使残炭量最少:①用化学活性好的白煤;②延长燃烧时间,加长炉体,或降低炉条转速;③稳定气化层适当炉温(防结疤),防止溜炉,粒度均匀,控制适当炉条转速,适当风量、风压、布风均匀。

1.2减少吹风

对间歇式炉而言,要维持制气状态,吹风阶段是必不可少的。在半水煤气中配入少量吹风气(仅8.3%),但是在现实中,吹风+回收在制气中占用时间为25%~30%,仅5%之差,煤耗相差60 kg左右。减少吹风的有效措施是用尽可能少的空气维持炉温,如纯氧或富氧制气就有效保证了炉况正常,又减少了燃烧损失。但间歇式炉用纯氧或富氧不现实,要解决此问题需要采取以下几点:①延长燃烧时间使之充分燃烧,加高炉体,同样风量加大炉膛面积;②均匀布风;③加强蓄热减少损失,提高炭层;④减少吹风,不强化操作,保持适当产气量。

1.3减少热损失

事实上,只要有热量产生对外热损失就不可避免。温度越高,对外热损失越大,造气炉也不例外。减少造气炉热损失有以下几点:①降低上、下行煤气温度,用尽量低的炉温操作(保证灰熔点的前提下),高煤层、灰层加强换热;②炉子本身有良好蓄热能力,提高炭层、加强保温、减少炉子同外界的热交换;③密封加煤、减少燃烧热损失、减少热散失;④少卸灰(含粉煤),减少热损失。

1.4入炉蒸汽的温度和量对煤耗的影响

入炉蒸汽作为气化介质对煤耗主要影响因素之一,蒸汽温度低,吸热多,炉温降低,维持炉温煤耗高蒸汽量大,炉温降低,反应差,维持炉温煤耗高,残炭也多,故入炉蒸汽温度和量对炉温(即煤耗)影响很大,所以实际操作中尽量使用过热蒸汽,提高入炉蒸汽温度,提高蒸汽分解率,即减少入炉蒸汽量。具体讲就是:①用过热蒸汽;②尽量少用蒸汽;③减少蒸汽上、下行入炉空层蒸汽压力适当;④上下吹比例合理;⑤炉内蒸汽分布均匀。

2 炉子改造应采取的措施

煤气炉技术改造应采取措施:①加高炉体。适当提高高径比。②稳定炭层。降低炉条转速,保证炉温,防止溜炉、结疤。③均匀布风。炉膛面积、炭层高度与风机、炉箅匹配。④运行负荷合适。炉子负荷与后工段匹配,单位面积(体积)产气量适当。⑤减少热损失。降低上、下行煤气温度减少热损失;减少炉子同外界交换热量,高压夹套;减少热损失:密封加炭,少停炉卸灰(如大灰斗、大旋风等),搞好保温。⑥加强余热回收。吹风气回收,采用联合过热器。⑦蒸汽。用过热蒸汽提高分解率,减少上、下行入炉空层。⑧减少制气(吹风)阻力。适当加粗管道。

3 措施实施

根据无功煤耗分析和应采取措施分析,我们在双锥形造气炉技术改造上所做的主要工作如下:①加高炉体,总高度增加到7.2 m,炉体加高后,燃烧时间延长,蓄热好,热损小,炉上、炉下温度一般在170~210 ℃之间,热损失明显减少,消耗降低,返焦减少,带出物(粉煤明显减少),同时也为下一步烧型煤打好了基础。②炉体上部采用了锥形结构,使上部空间减少,每台炉比以前不采用锥形结构节省空间5.6 m3,使上吹入炉蒸汽和上行煤气残余量减少,减少了热损和能耗,同时也使上行煤气、吹风气进入上行管道阻力明显减少。③上、下吹蒸汽管对称布置直接插到炉体上,入炉蒸汽均匀不偏流,蒸汽直接进干馏层和灰层,避免冷凝,热损失明显减少,同时也避免了对上行管和炉体冲刷、腐蚀。④炉子夹套采用锥形结构,使炭层下移时炉条转速降低,保证炭层稳定。采用锥形夹套,使气化层同外界,热交换减少,降低热损。夹套加高0.2 m,避免了气化层上移挂炉。⑤根据夹套与灰仓底盘结构,炉底采用了防溜碎渣条和防溜板,防止溜炉,并使用大灰斗、比原灰斗容积增加1倍,使下灰次数减少一半,灰渣残炭量由原来的16%~17%降至目前的7%~10%。⑥旋风加高,烟囱直接放到旋风顶部上行阀、烟囱阀、回收阀有机结合,集中安装,简化了工艺,便于检修,布置更紧凑。 ⑦上行管采用耐磨铸铁内衬,防止冲刷热损。 ⑧采用硅酸铝涂料保温,降低了热损失,保温外壁温,接近常温。⑨煤气显热采用联合过热器两级分级回收,降低了热损失。 ⑩吹风气回收采用二级除尘,一级燃烧,五级换热,分别回收高低位能热量,副产蒸汽实现系统自给,出口温度降至120 ℃以下,热能充分利用,热损失明显减少。

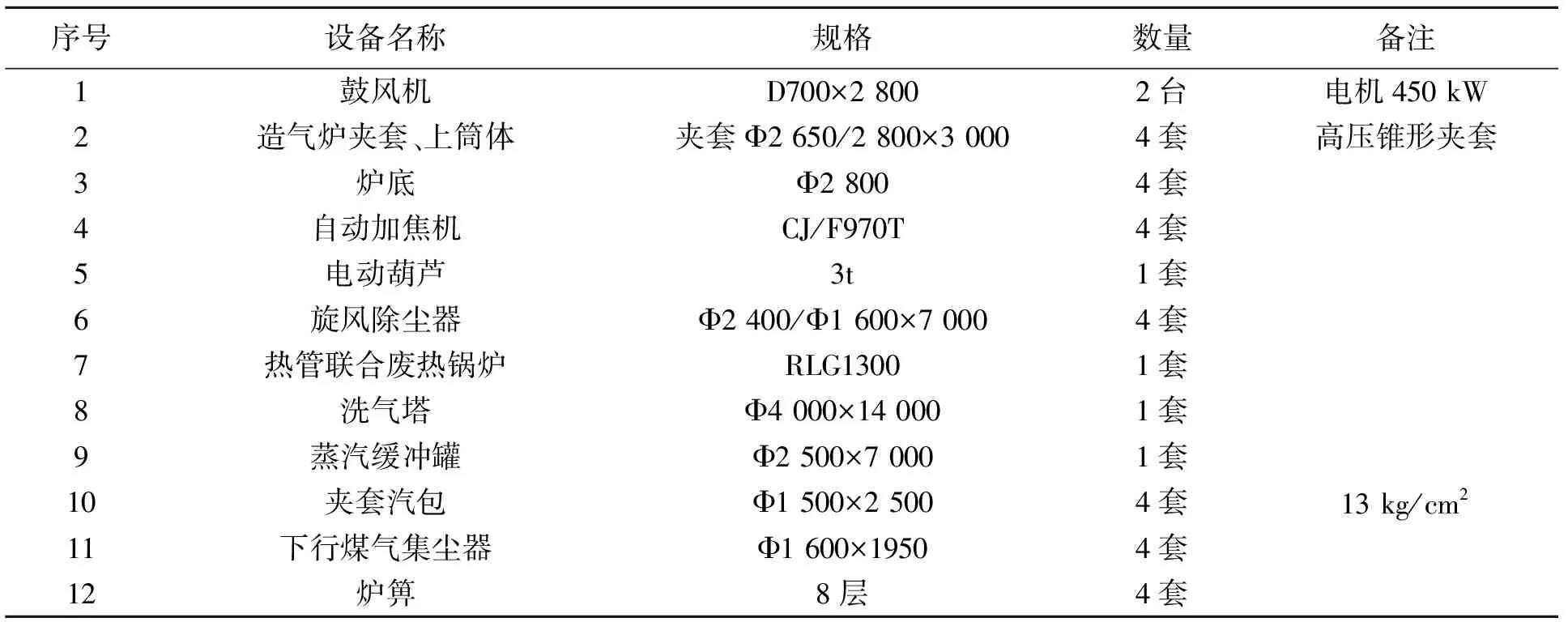

4 主要设备一览表

主要设备一览表见表1所示。

表1 主要设备一览表

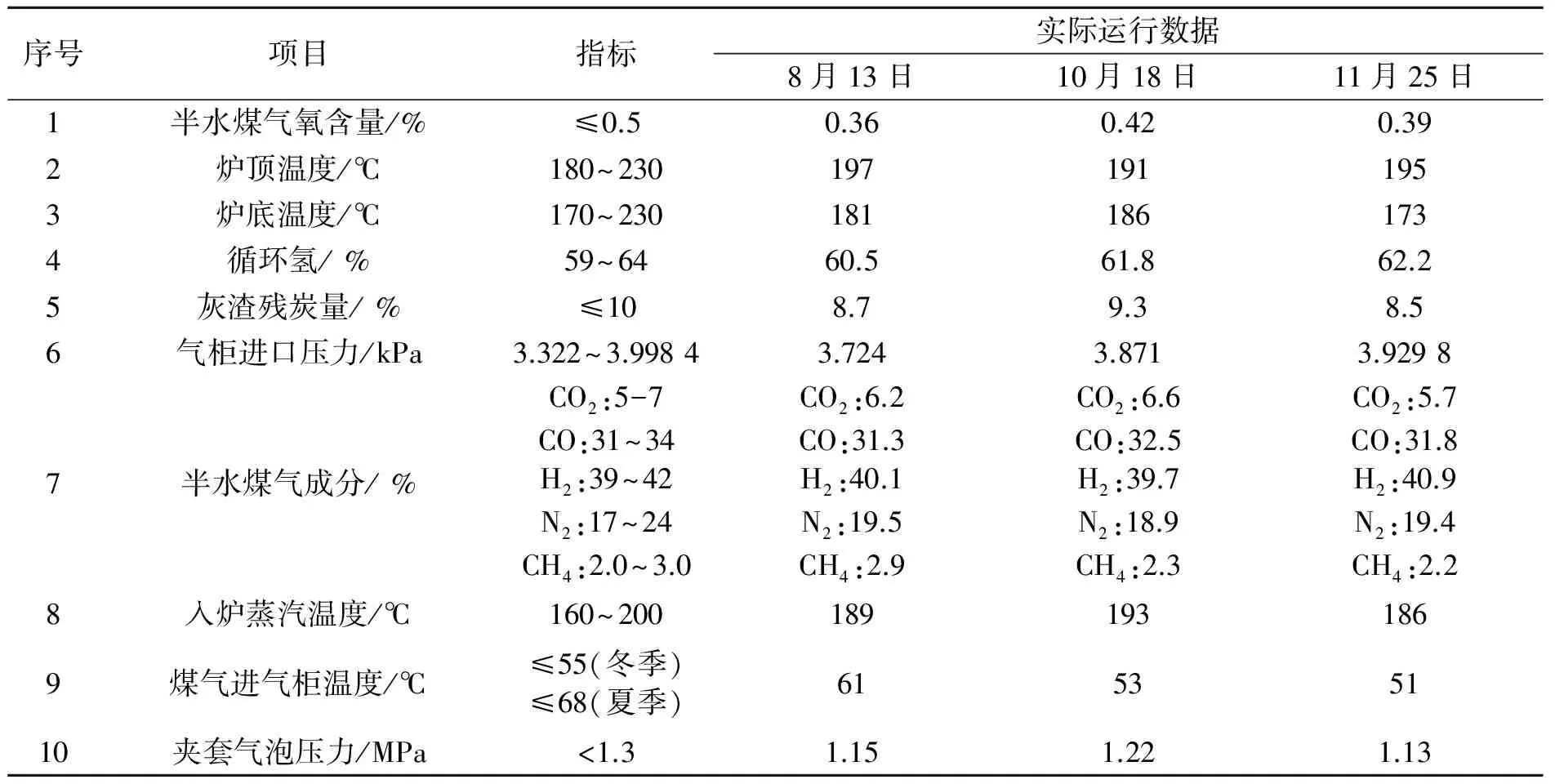

5 运行情况

我公司双锥形造气炉自从2008年7月破土动工,2009年7月投运,稳定运行至今。各项指标均达到设计要求,生产安全稳定可靠,运行数据如表2所示。

表2 造气炉运行数据

* 以2#造气炉为例,造气炉测定日期为2013年,时间为上午9:00。

6 存在问题及改进措施

在本次改造中,也存在一些问题,有待于我们下一步继续完善。

6.1存在问题

①虽然白煤消耗降低不少,但仍然存在着炉况不稳、消耗波动情况,班与班之间消耗差别比较大,最好班消耗为980 kg/tNH3,差的消耗在1 150 kg/tNH3以上。②采用变频调速,不适应新炉子致使炉条转速过快引起炉况波动。③风机和炭层高度匹配上没有理论依据可查,也没有经验数据可借鉴,不利于高径比的确定。

6.2改进措施

①针对班与班之间消耗差别大的情况,引入了精准管理的理念,如根据自动加焦机,每个循环下吹时加1次煤,两分钟1个循环,每班240个循环,计算出每个循环的加煤量,调整每个循环加焦时间,保证加煤量使消耗稳定。②采用经验数据,使设备配置更精确。如统计不同炉子,炭层、灰层、气化层数。据得出经验公式,使风机配置、炉子高径比计算有据可依。

7 结束语

由于世界各国自然资源和社会条件的不同,具体的能源政策也各不相同,但可以预料在21世纪煤炭仍将是世界的主要能源之一。对于我国来说,随着国民经济的不断发展及人民生活水平的不断提高,应积极进行煤气化的研究,掌握和运用国内外的先进煤气化及其应用技术,对加快我国实现现代化有着重要的意义。我们相信,双锥形半水煤气发生炉技术相对于传统的半水煤气发生炉具有不可比拟的优势,必将在煤气化领域大放光芒,为氮肥行业的发展做出贡献。

2013-10-25

崔文科(1981 -),男,工程师,从事化工技术开发与管理工作,电话:15935979768。

TQ515

B

1003-3467(2014)01-0045-03