基于ANSYS的曲轴圆角滚压有限元仿真分析

杨秀芝,王健,张锐,肖新华

(1.湖北理工学院机电工程学院,湖北 黄石 435003; 2.武汉理工大学机电工程学院,湖北 武汉 430070;3.武汉理工大学自动化学院,湖北 武汉 430070)

基于ANSYS的曲轴圆角滚压有限元仿真分析

杨秀芝1,王健2,张锐3,肖新华1

(1.湖北理工学院机电工程学院,湖北 黄石 435003; 2.武汉理工大学机电工程学院,湖北 武汉 430070;3.武汉理工大学自动化学院,湖北 武汉 430070)

根据曲轴圆角滚压加工过程,采用ANSYS/Workbench仿真软件建立相应的有限元模型,通过改变滚压力和滚压圈数对比分析曲轴滚压后的应力和应变分布状况,为曲轴圆角滚压参数的设置提供参考.仿真结果表明,合理的滚压力可以有效地提高滚压后产生的残余压缩应力和应变,合理的滚压圈数可以在保证有效压缩应力和应变的情况下减少滚压圈数,提高加工效率.

曲轴;滚压;ANSYS/Workbench;应力;应变

0 引言

曲轴作为发动机的主要零件之一,在工作过程中承受很大的弯曲应力和扭转应力,很容易疲劳断裂.大量的理论分析和实践表明,疲劳破坏主要集中产生在连杆颈、主轴颈和曲柄连接的过渡圆角处,因此有必要对曲轴圆角部位采取一定的强化措施以提高曲轴的使用寿命,强化措施中比较好的方法是通过滚压轮挤压曲轴圆角,以获得滚压塑性变形带、产生残余压应力、提高光洁度和局部硬度.该方法的强化效果主要取决于滚压力、滚压圈数、曲轴材料强度和变形能力[1].目前国内外对曲轴圆角滚压的工艺研究一般采用试验方法选取合适的滚压参数,不仅时间长、成本高,而且难于操作.本文中采用计算机辅助分析软件进行仿真分析,不仅有助于快捷地获取合适的滚压参数,而且有助于降低制造成本,具有较大的工程应用价值.

1 曲轴滚压仿真模型的建立

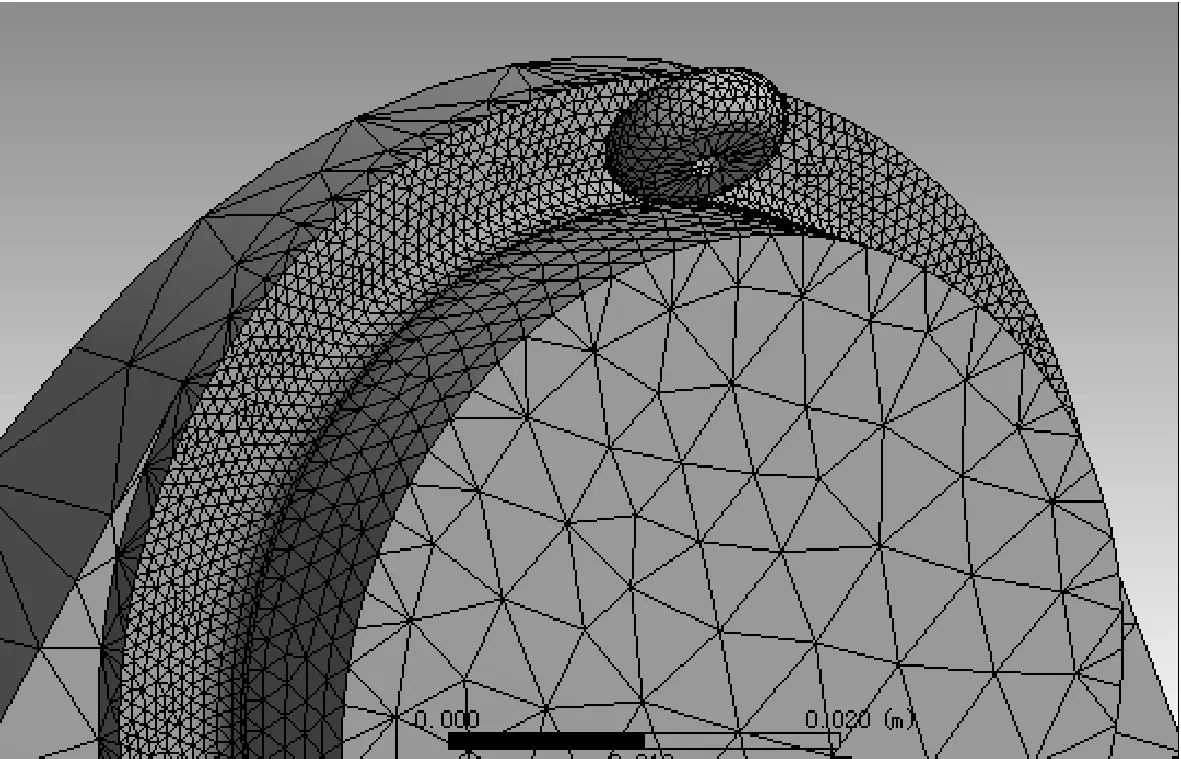

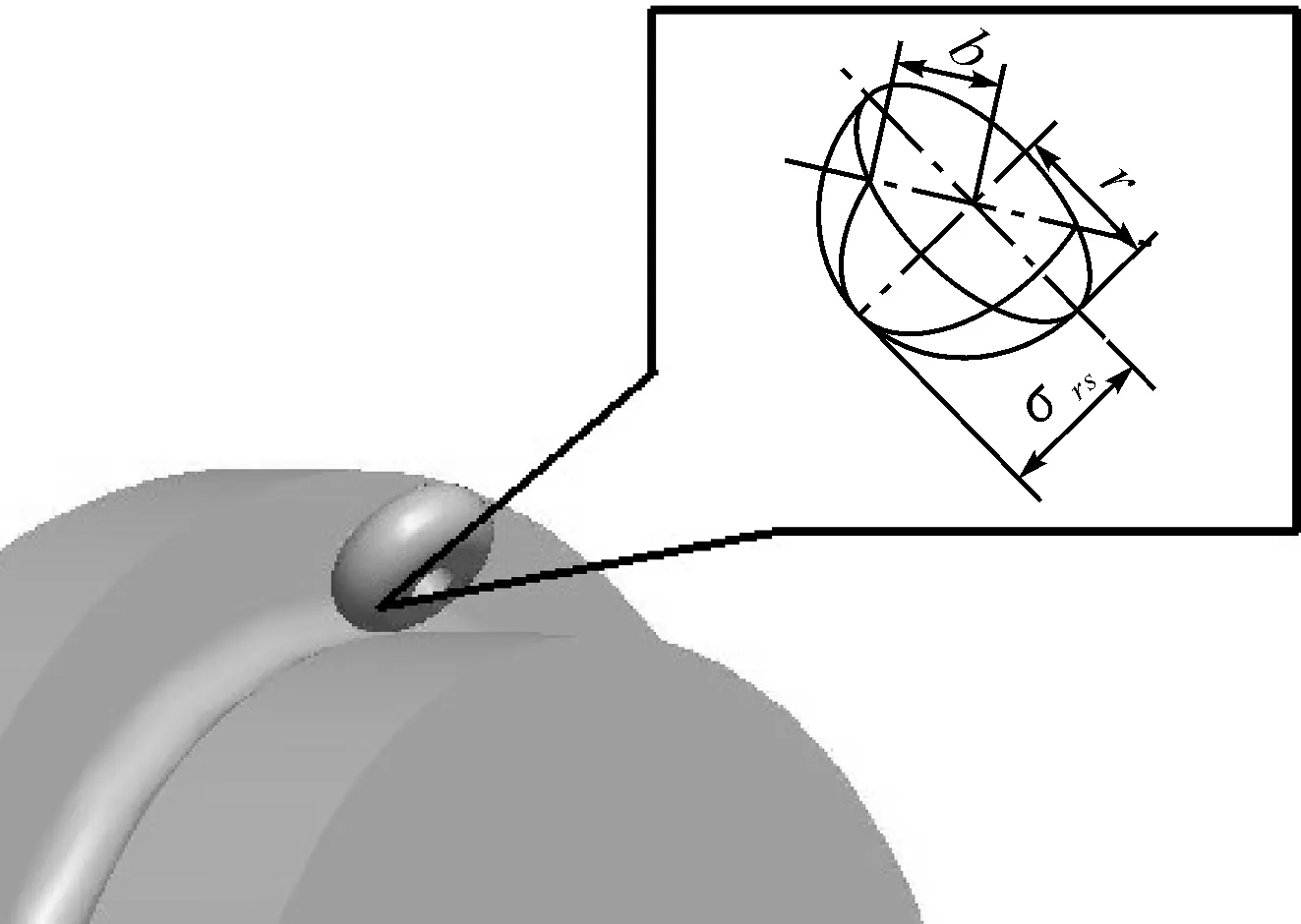

1.1建立曲轴和滚压轮简化模型采用三维设计软件建立曲轴连杆轴颈和滚压轮的三维模型.其中曲轴圆角半径1.80 mm,滚轮张开角45°,滚压轮半径4.80 mm,曲轴轴颈半径23.95 mm.为了减少计算分析时间,本文中对单拐三维模型进行简化,除关键圆角部位外,对其他部位的细微造型特征进行简化处理,然后将模型导入ANSYS/Workbench中,再为曲轴和滚压轮添加材料.分析的主要目的是分析曲轴在圆角滚压后的受力和变形,因此根据曲轴圆角滚压加工的特点,将曲轴设置为弹塑性体属性,采用双线性等向强化模型,弹性模量为114 GPa,泊松比为0.23,屈服极限为480 MPa,切向模量为11.25 GPa,密度为7 830 kg/m3;将滚压轮设置为刚性体属性,即滚轮在滚压中没有任何变形.为了在仿真分析中体现该滚轮始终不变形的特点,在仿真设置中将其杨氏模量设置为远高于常规的数值,本文中设置为常规杨氏模量的100倍[2].然后对曲轴和滚压轮划分网格,为了简化仿真模型,划分曲轴主体网格时尽可能粗化网格,而为了提高求解精度,在圆角接触处细化网格,如图1所示.

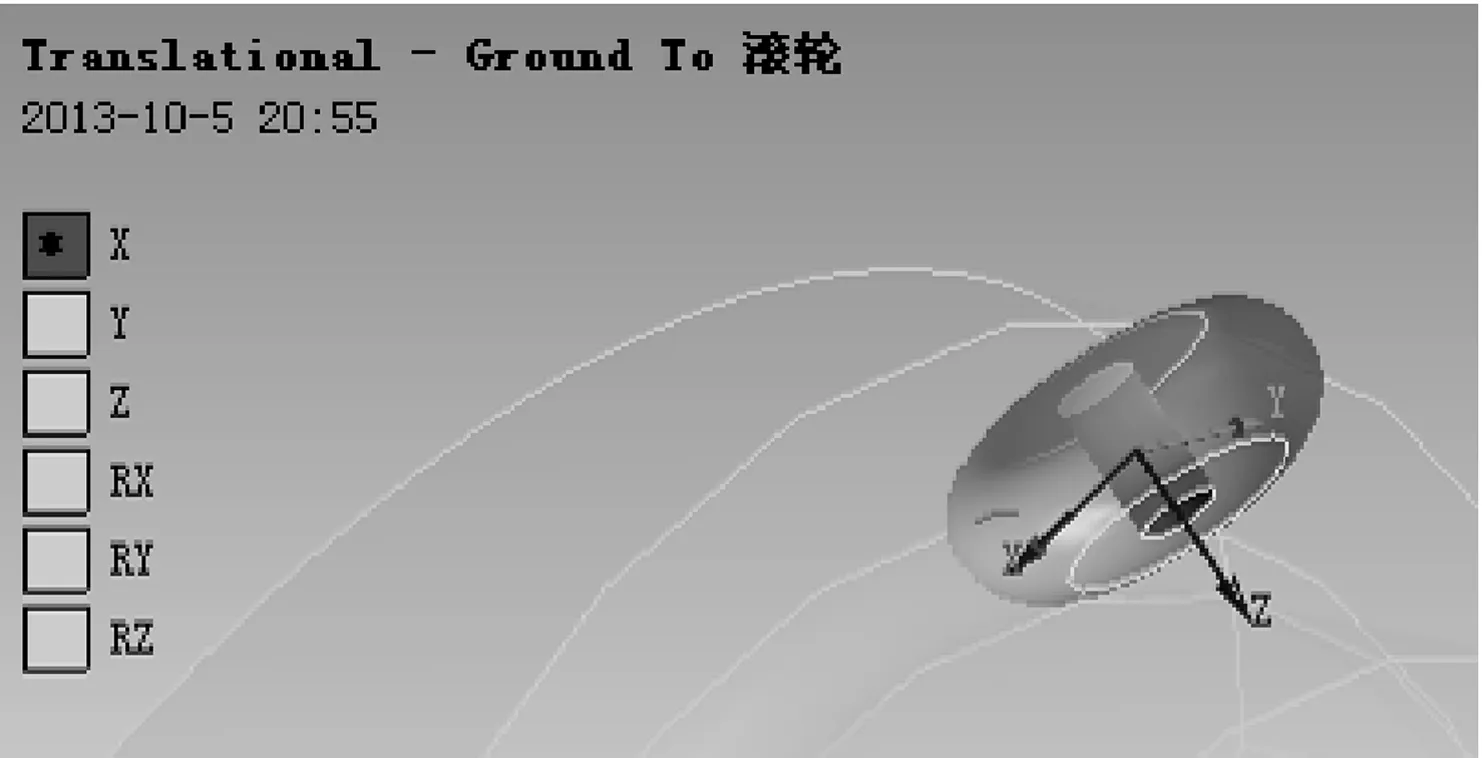

1.2施加边界条件对曲轴端面施加Joints约束,类型选择为Revolute,约束除围绕轴颈自身轴线转动的自由度外的全部自由度.在滚压轮中心的圆柱孔上同样也施加Joints约束,设置为Translational类型,约束除图中X方向外的所有自由度(X方向指向曲轴圆角方向),如图2所示.

图1 曲轴滚压有限元模型

图2 滚压轮约束设置

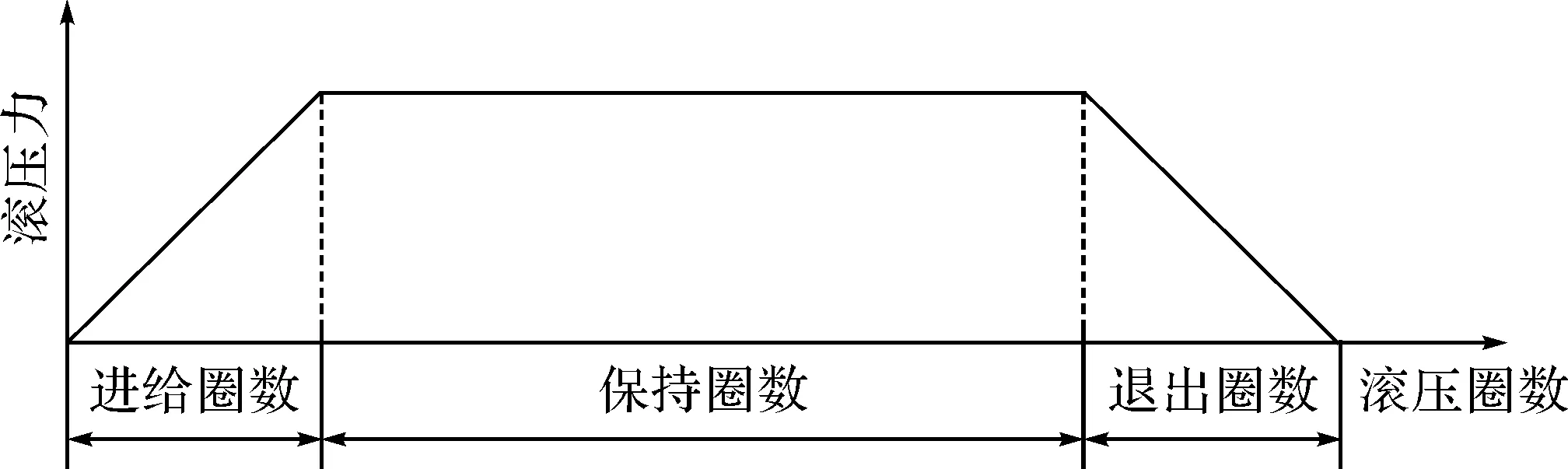

实际滚压中需要考虑滚压接触处摩擦的作用,摩擦系数分滑动摩擦系数和滚动摩擦系数,摩擦系数由滑动面的性质、粗糙度和润滑剂等因素决定,滑动摩擦系数还与相对速度大小有关.根据参考文献[3]中的分析,可知曲轴轴颈和滚轮接触处部分处于纯滚动,其余各点均发生了滑动,且由于滑动的相对速度有较大差异,所以滚压处各点的摩擦系数各不相同,难以在仿真中准确确定滚压中的摩擦系数.此外随着滚压的进行,圆角表面粗糙度不断降低,在滚压时向被滚表面喷射N7全损耗系统用油,有可能使圆角表面粗糙度达Ra 0.40~Ra 0.25[3],所以滚压部位的摩擦及摩擦产生的影响可进一步降低,甚至可忽略不计.综合以上考虑,仿真中在滚压轮表面和曲轴圆角处建立无摩擦接触是合理科学的.实际生产中曲轴转速一般为30~60 r/min[4],为了提高滚压效率,将曲轴上围绕自身轴线转动的速度设置为60 r/min.在滚压轮上施加沿X方向的滚压力.滚压力加载模式如图3所示.在进给阶段,加载力不断增大到恒力,然后在保持阶段实行恒力滚压,退出阶段加载力不断减小直到退出.

图3 滚压力加载模式

图4 曲轴滚压部位应力分布示意图

1.3曲轴滚压过程分析滚压加工过程中,滚压轮在滚压力的作用下,不断挤压曲轴圆角部位,滚轮和圆角的接触半宽度从0开始不断扩展到最大宽度,其余各点的接触宽度向两侧对称缩小.加载后等效接触线扩展为长半轴为r(圆弧半径)、短半轴为b(最大负荷点的接触半宽度)的椭圆等效接触面,如图4所示.在压缩应力的作用下,圆角部位首先发生弹性应变,随后发生一系列塑性应变.滚压塑性变形时全量应变与应力之间的关系与弹性应变时完全不同.塑性变形可以认为体积不变,应力和应变之间的关系是非线性关系,与加载里程和材料应变路线相关.

考虑滚压加工中的塑性变形,可得:

式中σmax为滚压后最大应力,P为滚轮上的总负荷,r为圆弧半径,b为最大负荷点接触半宽度,ks为塑性系数,与载荷力大小、曲轴材料特性及工作环境等有关[5].

2 不同加工条件下滚压结果分析

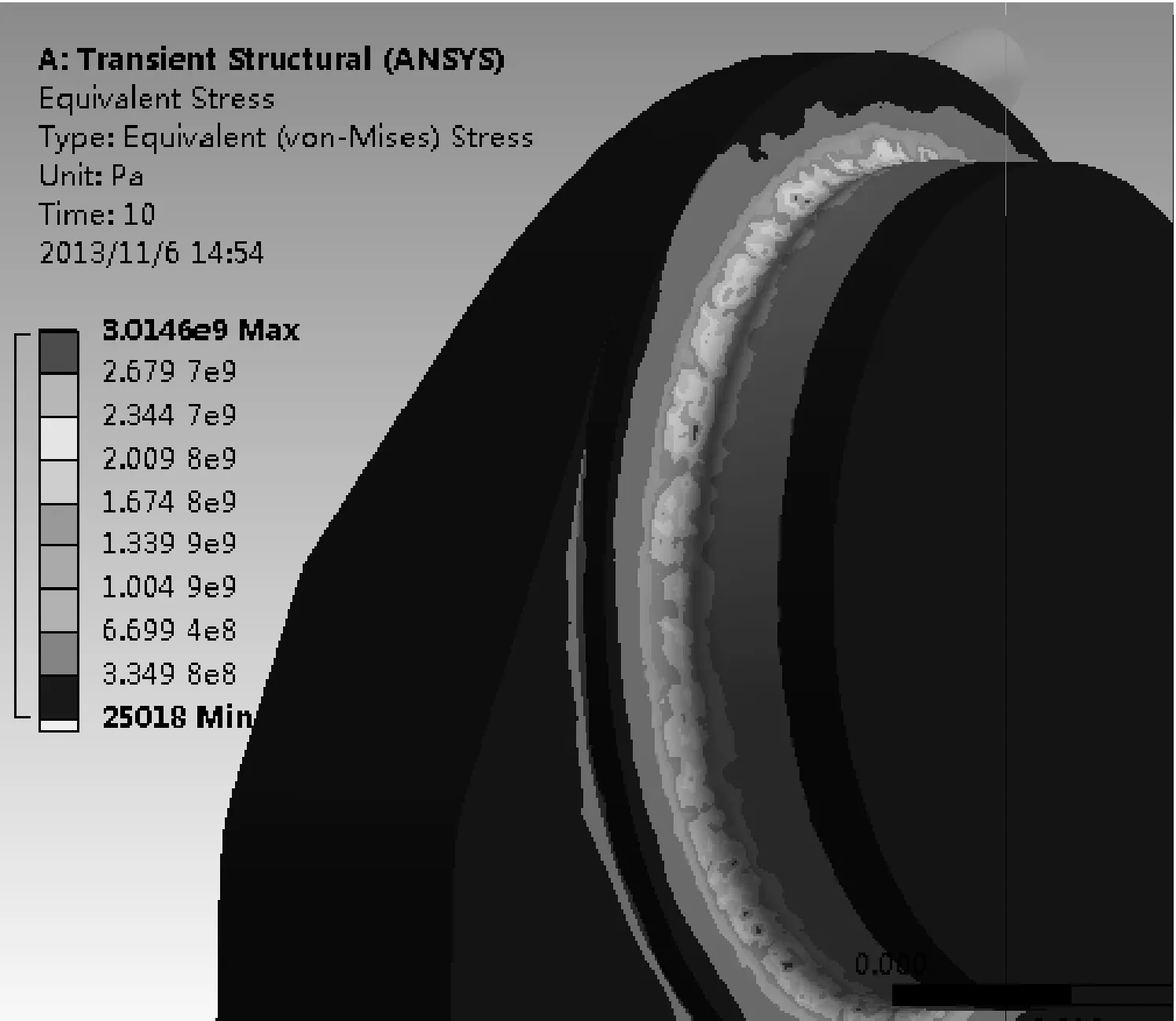

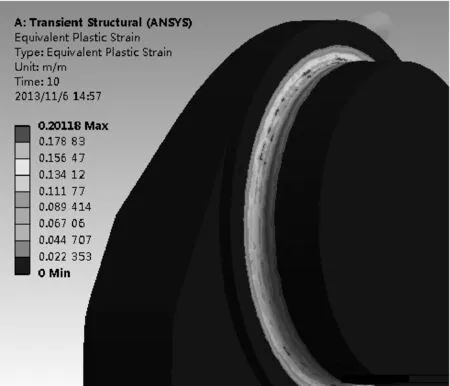

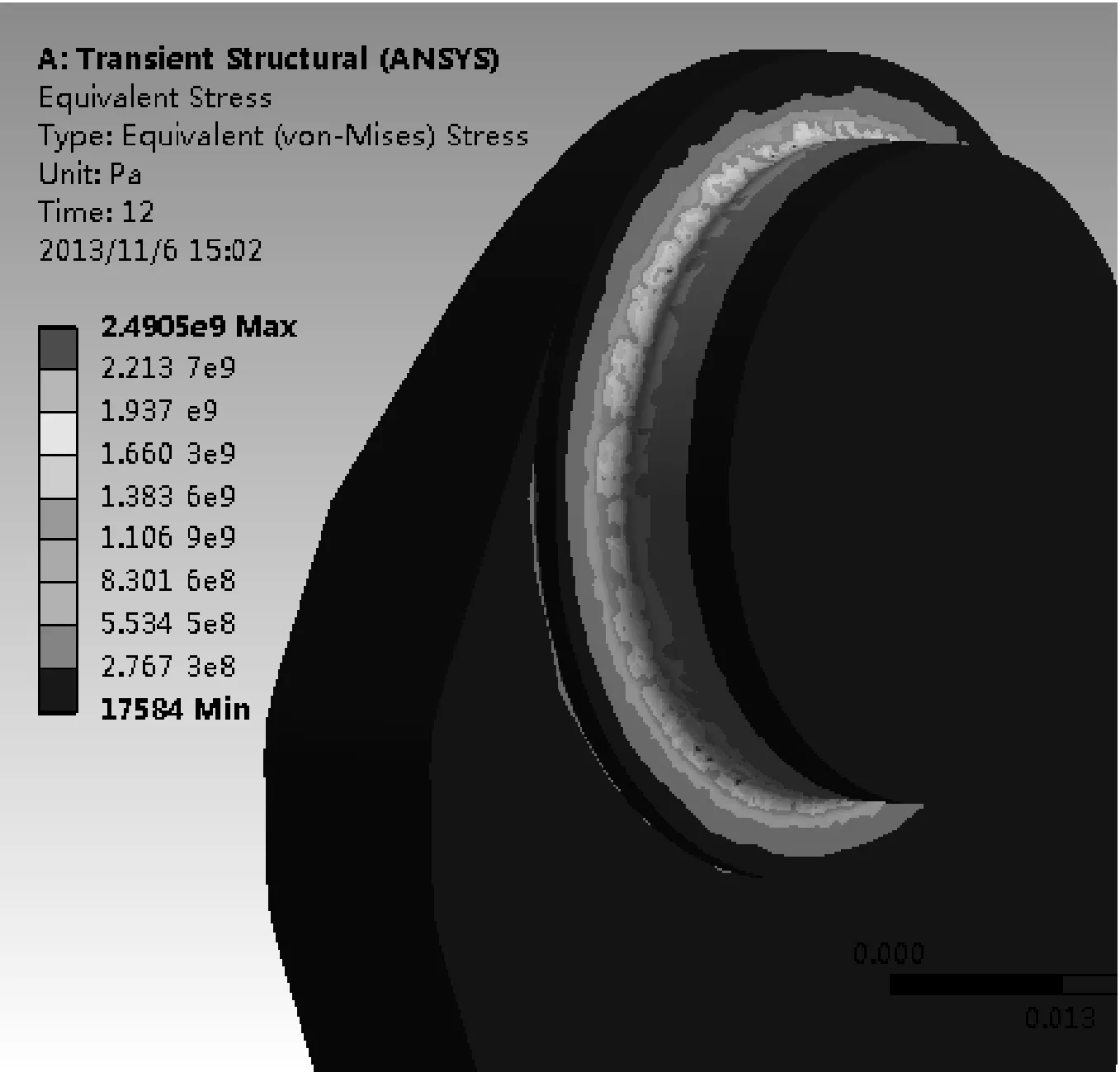

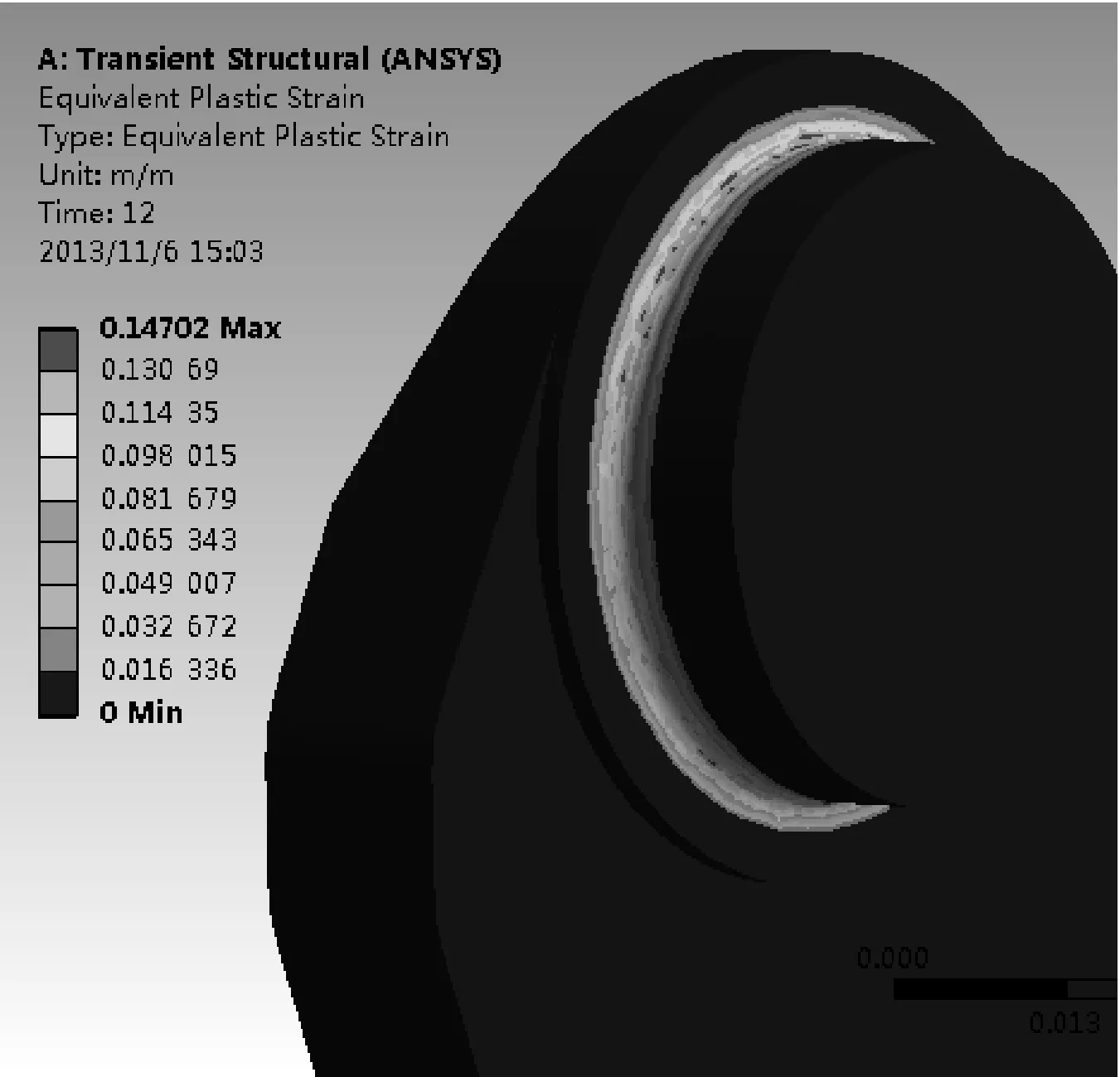

2.1不同滚压力下的应力和应变分布根据参考文献[4]中所述,滚压中以8~10圈为宜,故在仿真模型中设置滚压进给圈数为2圈,保持圈数为6圈,退出圈数为2圈,总圈数为10圈,改变滚压力进行求解.滚压后,应力主要集中于过渡圆角处,其中最大应力出现在曲轴圆角和滚压轮接触处,而塑性应变则完全发生在圆角处,并且整个过渡圆角处均出现了较均匀的塑性应变,如图5和图6所示.可以看到,圆角部位所测残余应力值已经超过其原始屈服极限.这是由于滚压后,曲轴圆角部分材料出现加工硬化(形变强化),材料经过多次塑形屈服后继续抵抗变形的能力(塑变抗力)不断增加,最终导致屈服强度达到最大值.

图5 滚压力为15 000 N时曲轴应力分布图

图6 滚压力为15 000 N时曲轴应变分布图

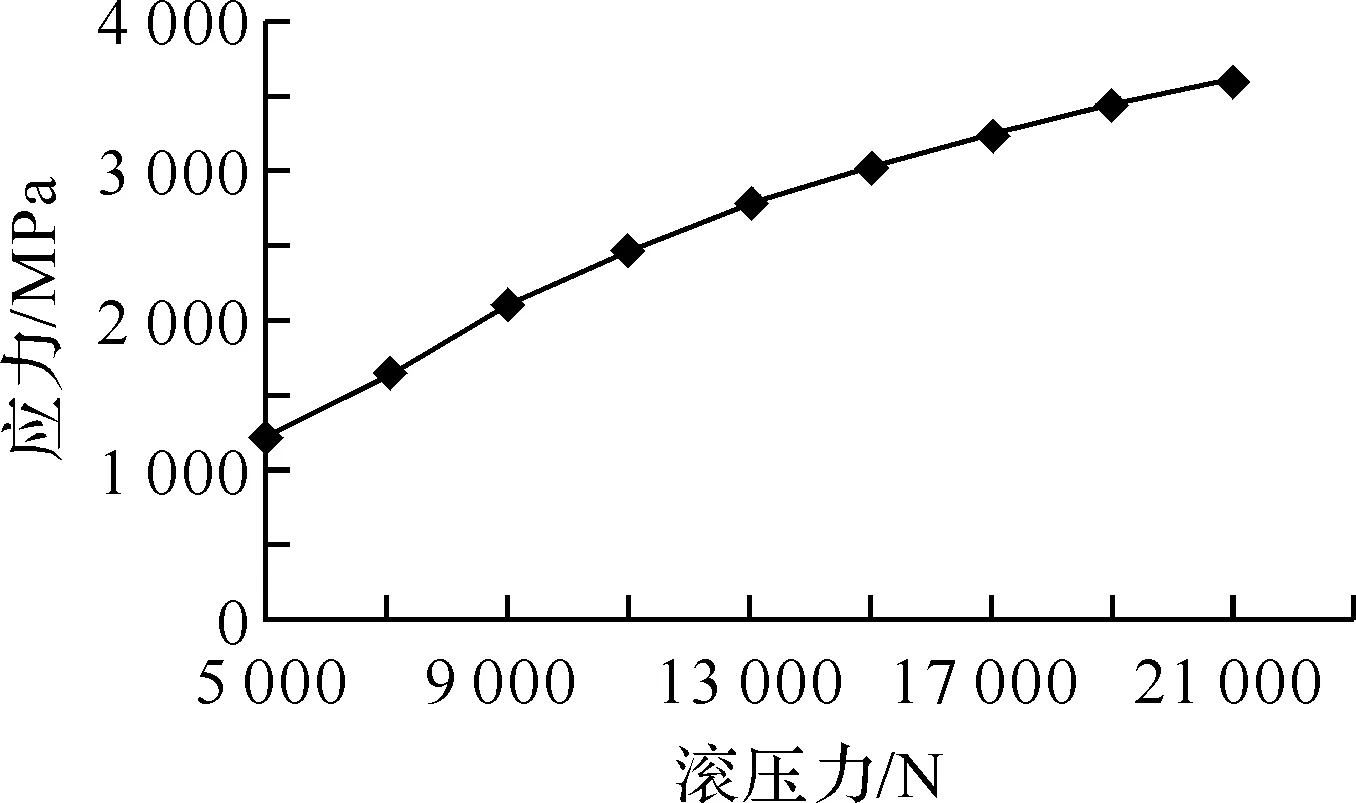

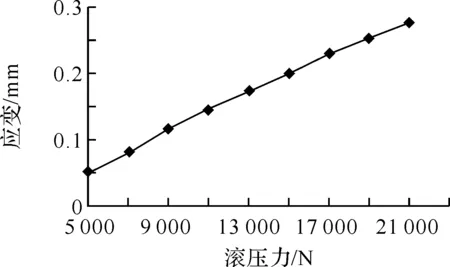

不同滚压力下获得的曲轴滚压圆角最大径向等效应力和最大径向等效塑性应变分别如图7和图8所示,可看出最大残余应力随滚压力增大缓慢增大,不同滚压力下最大曲轴应变随滚压力增大快速增大.

图7 不同滚压力下最大径向等效应力分布

图8 不同滚压力下最大径向等效塑性应变分布

2.2不同滚压圈数下的应力和应变分布设置滚压力为11 000 N,取进给圈数和退出圈数均为2圈不变,改变保持圈数,分别进行求解.当滚压力为11 000 N、总圈数为12圈时,应力区以过渡圆角为主,向轴颈和曲柄扩散,塑性应变均出现在滚压过的圆角上,曲轴应力和应变分布如图9和图10所示.

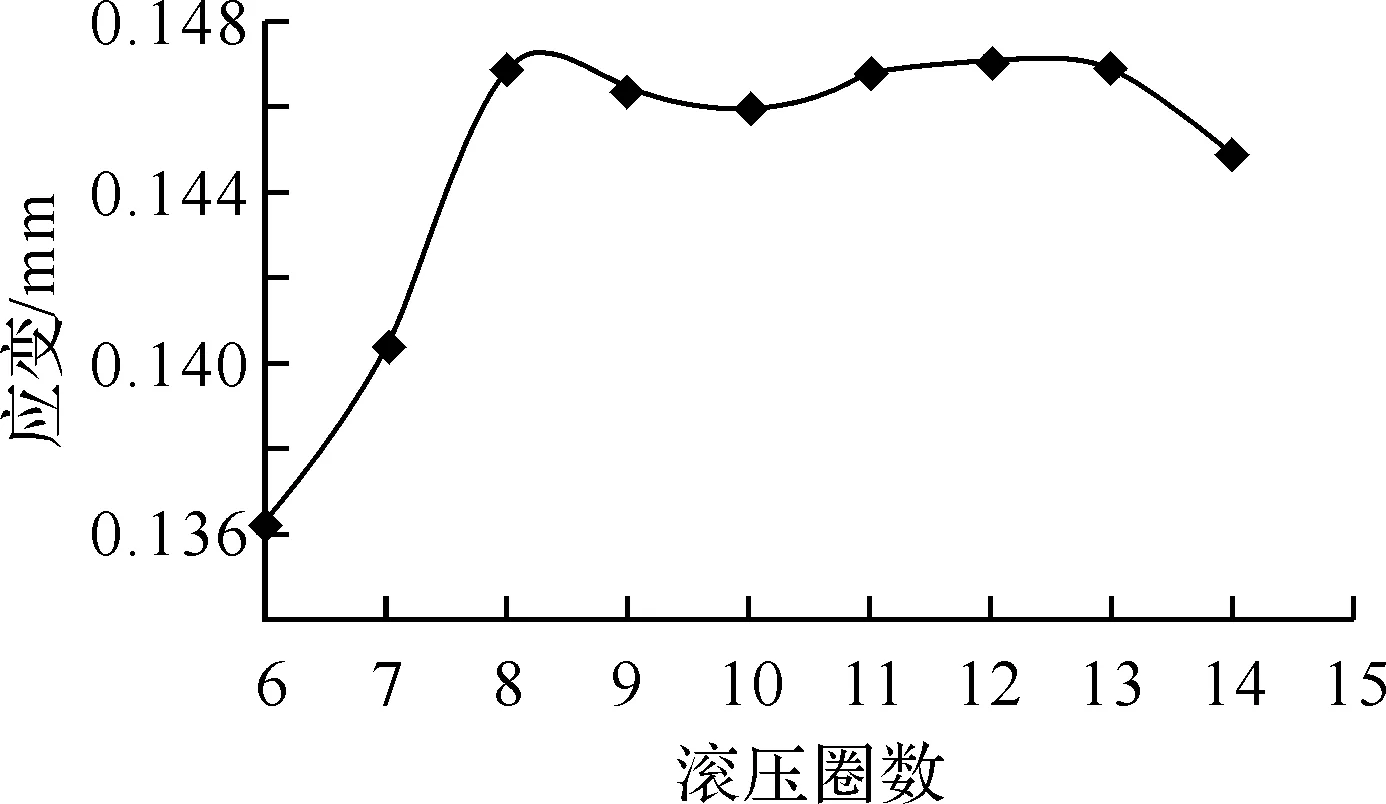

不同滚压圈数和最大等效应力、最大等效塑性应变关系如图11和图12所示.分析结果可知,最大塑性应变在8~13圈内较为稳定,圈数小于8圈和大于13圈时,应变变化较大.当滚压圈数小于13圈时,残余应力随着圈数的增大而快速增大,大于13圈时,开始降低.综合考虑以上因素,在滚压力为11 000 N时,8~13圈较为合理,不仅可以获得相近的塑性应变而且可以适当提高滚压力以提高塑性应变.

图9 总圈数为12时曲轴应力分布图

图10 总圈数为12时曲轴应变分布图

图11 不同滚压圈数与最大等效应力关系曲线

图12 不同滚压圈数与最大等效塑性应变关系曲线

3 结论

通过建立曲轴圆角滚压仿真模型,获得不同滚压工艺参数下曲轴滚压部位的应力和应变的关系曲线.仿真结果表明,合理的滚压力可以有效提高滚压后产生的残余压缩应力和应变,合理的滚压圈数可以保证在有效压缩应变的情况下减少滚压圈数,提高加工效率.

[1] 赵红兵,郭晨海,梁福祥.曲轴圆角滚压残余应力的分布研究[J].小型内燃机与摩托车,2012,41(2):33-36.

[2] 张锐,胡荣强,王培懿,等.曲轴圆角滚压有限元分析[J].热加工工艺,2009,38(19):101-104.

[3] 薛隆泉,刘荣昌.曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002,38(1):146-148.

[4] 李海国,李满良.曲轴圆角滚压强化工艺综述[J].山东农机,2002(2):16-20.

[5] 刘荣昌,薛隆泉,王慧武,等.曲轴圆角滚压强化加载范围与原则的研究[J].农业机械学报,2005,36(2):119-122.

(责任编辑 郭定和)

AfiniteelementsimulationforcrankshaftfilletrollingprocessingwithANSYS

YANG Xiuzhi1,WANG Jian2,ZHANG Rui3,XIAO Xinhua1

(1. School of Mechanical and Electrical Engineering, Hubei Polytechnic University, Huangshi 435003, China;2. School of Mechanical and Electronic Engineering, Wuhan University of Technology, Wuhan 430070, China;3. School of Automation, Wuhan University of Technology, Wuhan 430070, China)

Based on the motion of the crankshaft and roller in the period of fillet rolling, a finite element model for crankshaft fillet rolling processing was built with ANSYS/Workbench. Researchers investigated the stress and strain distributions of crankshaft with variable force and number of turns. The results provided references for technological parameters of fillet rolling. The simulations reveal that appropriate control of force could increase residual stress and strain of crankshaft effectively. In addition, on the premise of effective stress and strain, appropriate number of turns reduced cylinder number and increased the manufacture efficiency.

crankshaft; fillet rolling; ANSYS/Workbench; stress; strain

2013-11-20

湖北理工学院博士科研启动项目(11yjz01R)资助

杨秀芝(1974-),女,博士,副教授,E-mail:yangliushuzhi@163.com

1000-2375(2014)05-0463-04

TG376

A

10.3969/j.issn.1000-2375.2014.05.016