42CrMo4NiV电炉钢锻材改制电渣钢工艺试验

黄宇彬 刘光辉

(北满特殊钢有限责任公司,黑龙江161041)

42CrMo4NiV电炉钢锻材改制电渣钢工艺试验

黄宇彬 刘光辉

(北满特殊钢有限责任公司,黑龙江161041)

42CrMo4NiV电炉钢锻材在成品超声检测时出现批量性夹杂废品。为减少损失将这些锻材当作自耗电极进行电渣重熔,经锻造粗加工后进行成分、高倍、超声检测及力学性能检验,结果满足标准要求。

42CrMo4NiV;夹杂;电渣重熔

我公司供某厂的42CrMo4NiV电炉钢锻材在检测过程中出现批量性不合格产品,取片检验定性为内部夹杂。为了消除42CrMo4NiV电炉钢锻材夹杂缺陷,减少废品损失,选取带有严重缺陷的2支锻材作为电渣重熔自耗电极,进行电渣重熔锭挽救工艺试验。电渣锭经加热、锻造、退火,并在锻材上取样检验,验证改制工艺试验的有效性。

1 改制工艺试验

1.1 电炉钢锻材缺陷检测

1.1.1 酸浸低倍检验

该批锻材规格为∅270 mm,检测发现23支不合格,缺陷当量在∅2 mm~∅5 mm,呈连续分布。经检测定位,有代表性地选取点状缺陷及密集性缺陷进行低倍检验。见图1、图2。经低倍检验确定检测缺陷为低倍夹杂。

1.1.2 电镜检验

为进一步分析夹杂物成分,对低倍试片进行电镜检验分析。夹杂物成分见表1,主要为含Al、Mg、Ca夹杂,且主要是含Al夹杂。

1.2 改制工艺

图1 低倍试片(点状缺陷)Figure 1 Specimen at low magnification (spot defects)

图2 低倍试片(密集性缺陷)Figure 2 Specimen at low magnification (clustered defects)

电渣重熔是利用渣阻热将自耗电极沿表面逐层熔化,在电极溶化末端熔滴形成过程的钢渣接触面积达3 218 mm2/g。在逐渐熔化的过程中,夹杂物与熔渣接触,和渣进行反应。电渣重熔总的去夹杂率为86%,而在电极熔化至熔滴形成阶段去除率达53%,2/3的夹杂物在端头被去除。因此,电渣重熔钢中原始夹杂物的去除是很彻底的,重熔后钢中夹杂物是新生成的夹杂物[1]。利用电渣重熔去除夹杂物的特点,对这些有夹杂的锻材进行电渣重熔工艺挽救是可行的。

表1 42CrMo4NiV锻材低倍夹杂物成分(质量分数,%)Table 1 Chemical composition of inclusions at low -magnification in 42CrMo4NiV forging materials(mass fraction,%)

表2 42CrMo4NiV锻材探伤缺陷Table 2 UT tested defects in 42CrMo4NiV forging materials

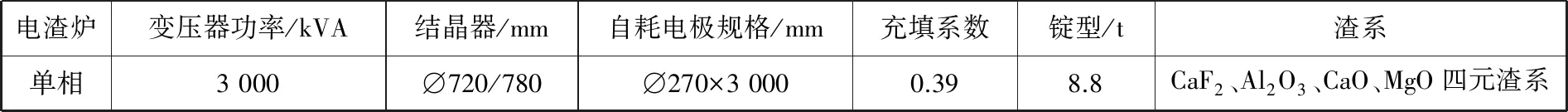

表3 电渣重熔参数Table 3 Electroslag remelting parameters

选取3支带有缺陷的锻材,先期电炉钢锭型为4.79 t,经锻造退火粗加工后成品规格:∅270 mm×6 300 mm。锻材平均分为三段,每段长2 100 mm。具体炉号及检测缺陷情况如表2所示。

1.3 电渣重熔

选取5#电渣炉,此炉台为单向炉台。由于坯料规格限制,采用一支假电极焊接三支坯料,坯料规格为∅270 mm×2 100 mm。结晶器规格为∅780 mm/820 mm,电渣重熔8.8 t锭型。具体见表3。

1.4 锻造参数

钢锭电渣重熔后热送锻造加热炉,锻造加热温度1 200~1 220℃,终锻温度控制在700~800℃。锻造规格为∅375 mm×8 500 mm,锻比4.5。

2 检验

2.1 检验计划

(1)在钢材头、尾各切取1个低倍试片,试片规格为∅360 mm×(20~30) mm。在头部切完低倍试片后,切取∅360 mm×300 mm性能试样进行整体热处理。

(2)检验项目:成分偏析、低倍、夹杂、带状、魏氏组织、晶粒度、力学性能。

2.2 检验结果

2.2.1 化学成分分析

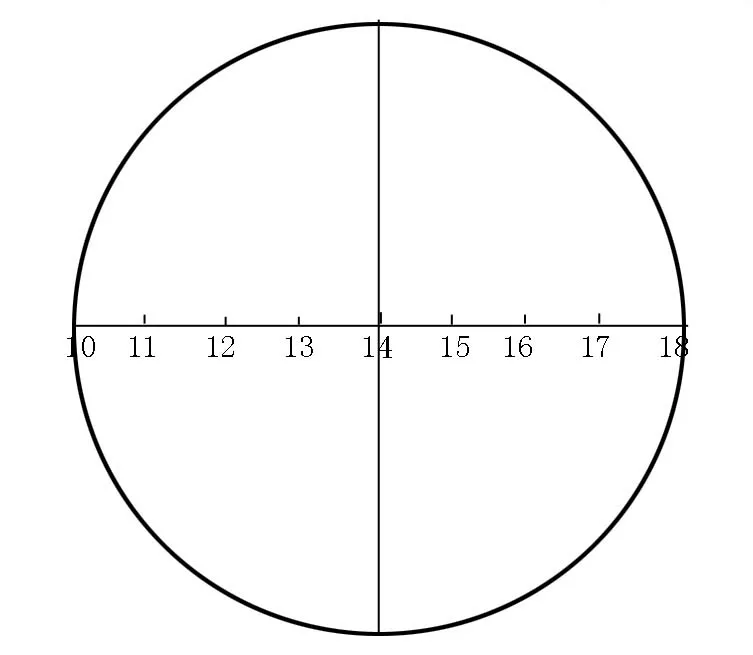

尾试片切取成分试样,做成分全分析,其中C含量用C-S分析仪进行分析。从端头边缘起每间隔R/4取一个成分试样。锻材头部取样见图3。尾部取样见图4。

图3 锻材头部取样位置Figure 3 Sample taking position at the forging material head

图4 锻材尾部取样位置Figure4 Sample taking position at the forging material tail end

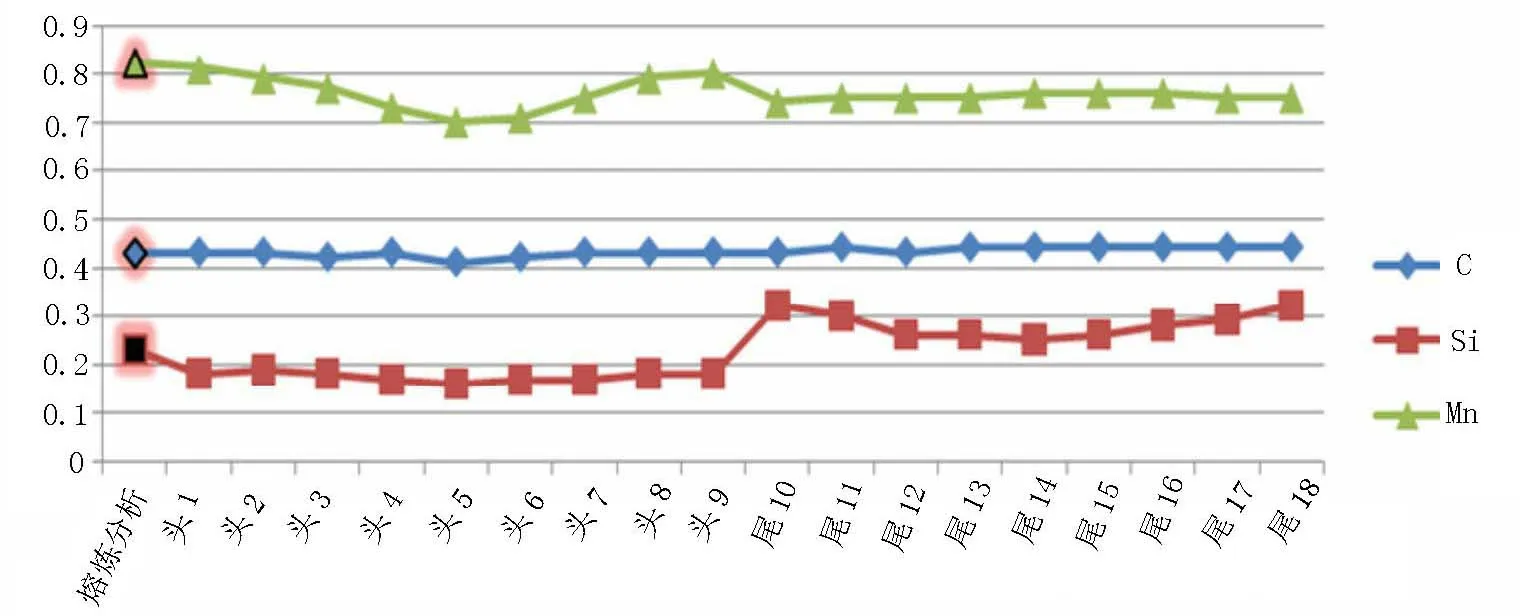

图5 电渣锻材C、Si、Mn成分分析曲线Figure5 Analytic curve for C & Si & Mn contents in electroslag forge material

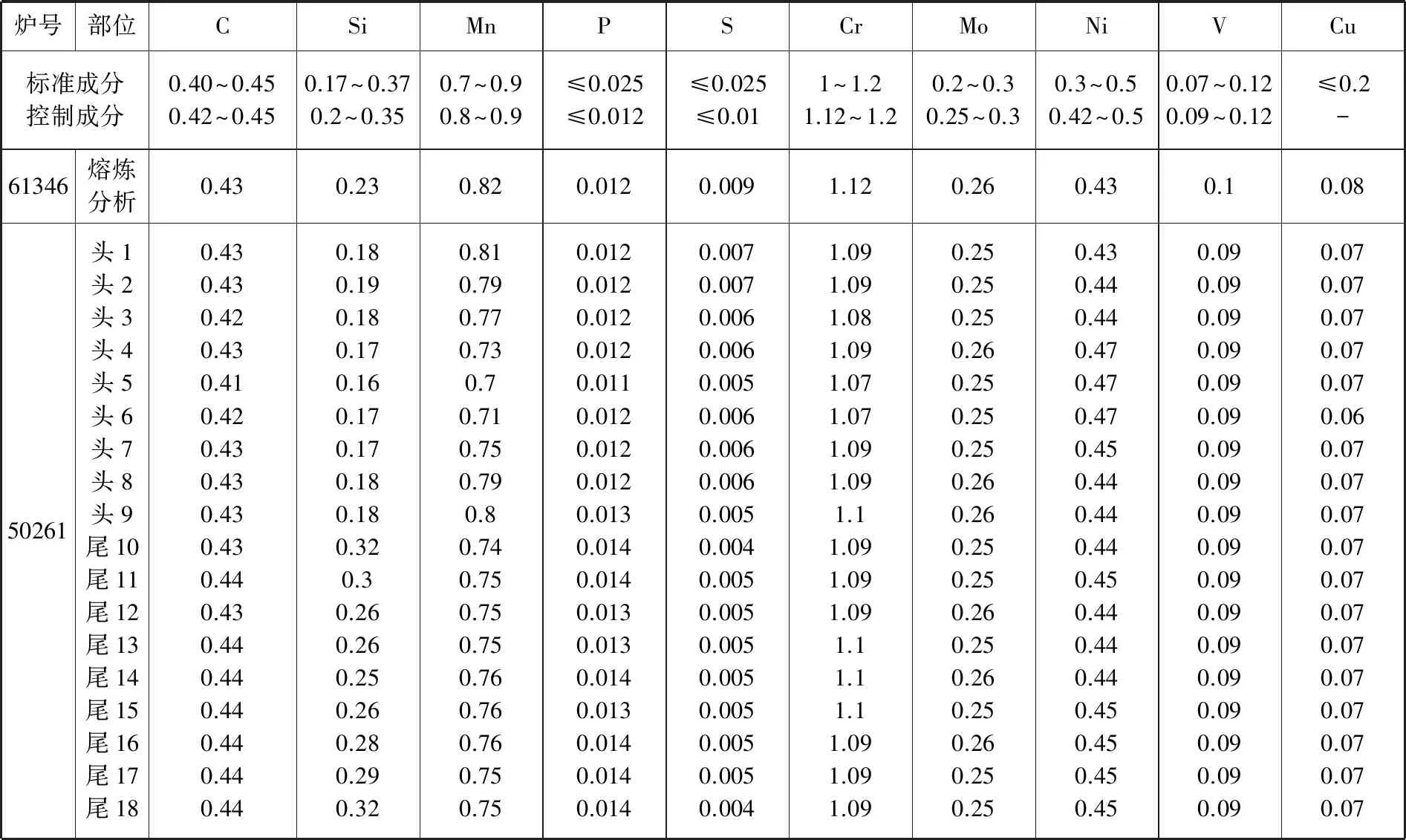

表4 电渣锻材成分(质量分数,%)Table 4 Chemical composition of electroslag forging material (mass fraction, %)

电渣重熔过程电极坯料使用顺序为: 第一组炉号为61346,第二组炉号为61346,第三组炉号为61346,第四组炉号为61432(最后补缩坯料炉号61432用坯料量较少,锻造切头量已经切除掉),电渣重熔炉号为50261。成材后锻材尾成分母炉号为61346。

具体成分检验结果见表4。C、Si、Mn的分析曲线见图5。

由表4和图5可知:

(1)整体[C]成分比较均匀。在先期造渣过程中加入了[C]粉0.5 kg,可能是此原因造成尾部[C]略高。

(2)尾部[Si]成分比熔炼成分高,造成了增[Si]。原因是在造渣过程中加入了Fe-Si粉2.3 kg,导致尾部[Si]成分增加。

(3)头尾[Mn]元素都有不同烧损,其中头部的心部烧损最多,越往边缘烧损越少。尾部的锰含量比较均匀。

(4)铬、镍与熔炼成分相接近。

(5)钒比较均匀。

(6)经重熔后[S]含量有所降低。[P]含量头部没有变化,尾部[P]含量增加0.002%左右。

整体来看,电渣重熔后成分满足标准要求。电渣钢成分均匀,各元素成分偏析较小。成品主要是心部的各元素成分偏低,越往边缘处成分含量有所提升。电渣重熔过程中[Si]、[Mn]元素有烧损,[P]降低了0.002%~0.05%。

表5 非金属夹杂物检验结果Table 5 Non-metallic inclusions examination results

表6 力学性能检验结果Table 6 Mechanical properties test

2.2.2 高倍检验

(1)在头尾试片半径1/2处各取2块试样,按GB/T10561检验。夹杂物检验结果见表5。重熔后夹杂物级别有所降低。

(2)按DIN 50602检验非金属夹杂K4=1.19。奥氏体晶粒度为8级。带状为1,魏氏组织为0。

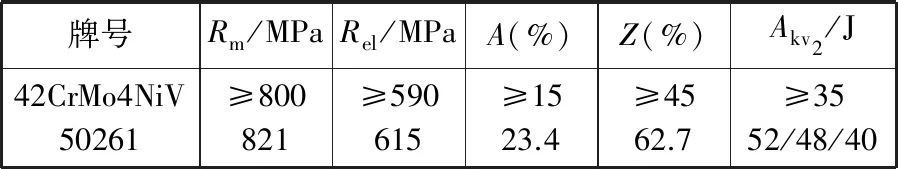

2.2.3 力学性能检验

在头部切完低倍后,接着切取∅360 mm×300 mm性能试样。试样经880℃正火、860℃淬火(油冷)、610℃回火后,在试样半径1/2处取1个拉伸试样和3个冲击试样。检验结果见表6。

锻材经退火粗加工后,采用∅2 mm探头进行检测,未发现缺陷。检验合格,符合要求。

3 结论

对存在低倍夹杂的电炉钢42CrMo4NiV锻材进行电渣重熔。电渣锭经锻造、退火、粗加工后,采用∅2 mm探头进行检测,未发现缺陷。成分、高倍组织、力学性能检验结果合格,符合协议要求。改制试验方案可消除电炉钢锻材∅2 mm~∅5 mm内部夹杂缺陷,改制工艺方案可行

[1] 李正邦.电渣冶金的理论与实践.北京:冶金工业出版社,2010:52-58.

编辑 杜青泉

专利

专利名称:超大台面激光平板焊接机专利申请号:CN201120548786.2公开号:CN202411660U

申请日:2011.12.26公开日:2012.09.05

申请人:苏州领创激光科技有限公司

本实用新型公开了一种超大台面激光平板焊接机,包括主机底座、工作台、位于工作台上端面的平行导轨、固定于工作台上与导轨平行且位于导轨内侧的凸楞、横跨并固连在主机底座上方的横梁、夹持送料装置、移动导向装置和位于横梁下方的压紧装置。通过压紧装置上能够上下同步移动的前后压紧梁压紧板料形成焊接区,利用压紧梁上压块和工作台上压垫之间的相互作用实现对板料的压紧;利用夹持送料装置上的送料小车进行板料的输送,同时利用固连在送料小车上的气动夹钳微调板料输送过程中形成的振动误差;利用移动导向装置防止板料在工作台上移动时走偏,使得激光焊接的过程能够实现高精度、高平稳性。

专利名称:用于大直径钢管切割坡口的旋转装置专利申请号:CN201120417346.3公开号:CN202411618U

申请日:2011.10.28公开日:2012.09.05

申请人:武汉一冶钢结构有限责任公司

本实用新型提供一种结构简单、操作性强,在不转动钢管的条件下用于大直径钢管切割坡口的旋转装置。包括支撑杆和工作杆,支撑杆支撑在钢管内壁,工作杆与支撑杆通过主轴铰接,并可绕主轴沿管口转动。所述的支撑杆包括短套筒,短套筒内上下两头设置有滑槽,滑槽中设置有撑杆,撑杆可在滑槽中滑动。支撑杆中部水平固定连接有主轴,主轴上设置有调节旋钮,调节旋钮可在主轴上左右移动,调节旋钮通过连杆分别与焊接在撑杆上的连接块活动连接。所述的工作杆套接在主轴的另一端,工作杆上设置有与主轴垂直的长套筒,长套筒内安装有L形状的可在长套筒内伸缩的加长杆,加长杆的末端安装有割嘴夹持头。此装置结构简单、使用方便,能有效的提高坡口加工的质量。该支架装置可用于管径350 mm~700 mm、质量大不宜转的大直径钢管的坡口加工。

专利名称:大方圆坯火焰切割装置专利申请号:CN201120503105.0公开号:CN202411619U

申请日:2011.12.06公开日:2012.09.05

申请人:武汉大西洋连铸设备工程有限责任公司

本实用新型公开了一种大方圆坯火焰切割装置,它包括支架,支架上固定有驱动装置。所述支架上支撑固定齿轮,驱动装置的输出端与固定齿轮传动连接,固定齿轮与从动齿轮啮合,从动齿轮的端面连接有切割枪座,切割枪座上连接有切割枪。其结构简单,易实现控制。

专利名称:高速大幅面激光切割机用分体式驱动结构专利申请号:CN201120548786.2公开号:CN202411660U

申请日:2011.12.26公开日:2012.09.05

申请人:苏州领创激光科技有限公司

本实用新型公开了一种高速大幅面激光切割机用分体式驱动结构。该结构将固连在一起的激光发生器及激光发生器伺服驱动装置独立出来,安装在直线导轨上并使二者能够沿直线导轨滑动,同时在横梁与激光发生器之间通过弹性连接件连接,使激光发生器及激光发生器伺服驱动装置的质量在横梁小范围内移动时不参与切割的频繁高速往复移动。提高了切割机的切割速度、动态响应性能、定位速度、定位精度和重复定位精度。同时激光发生器可脱离横梁运动,而且能够四面开放,有利于激光发生器的检测维修。

专利名称:高速大幅面激光切割机专利申请号:CN201120548765.0公开号:CN202411663U

申请日:2011.12.26公开日:2012.09.05

申请人:苏州领创激光科技有限公司

本实用新型公开了一种高速大幅面激光切割机,该切割机的激光发生器与其伺服驱动装置均安装在直线导轨上并能够沿直线导轨滑动,激光发生器与其伺服驱动装置之间为刚性连接,横梁与激光发生器之间通过弹性连接件连接;横梁伺服驱动装置包括位于槽内的调控块,调控块上端面与减速器刚性连接,下端面与导轨上端面相抵,调控块能够在槽内与横梁轴向中心线相平行的水平面上进行滑动;调控块的下部凸起部分上设有通孔,床身上对应通孔位置设有长条状通孔;两平行机床底座之间设有除尘结构,所述除尘结构包括用隔板垂直分隔的一组吸尘风道,每个吸尘风道一侧设有吸尘口,每个吸尘口对应设有风门,风门的启闭由数控系统根据当前激光切割头的实际位置控制。

专利名称:一种大口径孔坡口切割装置专利申请号:CN201120484565.3公开号:CN202428092U

申请日:2011.11.29公开日:2012.09.12

申请人:广州文冲船厂有限责任公司

本实用新型包括可固定安装于所需切割板上的机架,机架上设有垂直于所需切割板的中心轴,中心轴上部安装有可绕中心轴旋转的位置调节机构,位置调节机构的下方设有用于火焰切割的气割嘴。此大口径孔的坡口切割装置将中心轴设置于所需切割孔的中心处,并通过机架夹设于所需切割板上进行固定,将切割嘴对准所需切割坡口处,并调节至所需切割坡口的角度后,点燃气割嘴,并让位置调节机构绕中心轴旋转对所需切割板进行坡口切割,从而有效实现了大口径孔坡口的机械切割。可有效提高坡口切割的质量,减少坡口切割完成后的打磨量。此实用新型用于坡口切割领域。

专利名称:一种大口径管道单弧双丝全位置焊接控制系统专利申请号:CN201210044762.2公开号:CN102672309A

申请日:2012.02.23公开日:2012.09.19

申请人:中国石油天然气集团公司;中国石油天然气管道局

本发明公开了一种大口径管道单弧双丝全位置焊接控制系统,属于油气管道焊接技术领域。所述系统包括电源单元、手持单元、角度传感单元、ARM信号处理单元、PMAC卡控制单元、焊接小车驱动单元、焊接小车单元、焊接电源控制单元和电焊机单元。本发明提供的大口径管道单弧双丝全位置焊接控制系统,可以获得不弱于传统焊接技术的焊接效率和平稳的熔滴过渡过程,焊接过程平稳,能有效地解决焊接过程中的未熔现象,提高了一次焊接的合格率。

专利名称:一种大丝盘自动管板焊接机专利申请号:CN201210117631.2公开号:CN102672312A

申请日:2012.04.20公开日:2012.09.19

申请人:无锡市迪索数控焊接设备有限公司

本发明公开了一种大丝盘自动管板焊接机,包括焊接机头、送丝装置、丝盘焊丝、机架。丝盘焊丝为大丝盘焊丝,位于焊接机头的外部;送丝装置位于焊接机头和大丝盘焊丝之间;机架包括机架横臂机构。焊接机头、送丝装置、大丝盘焊丝依次安装在机架横臂机构上。大丝盘焊丝通过送丝装置连接到焊接机头,另外,还具有焊丝防缠绕套件。本发明的优点在于:大丝盘焊丝为标准件,采购经济方便;避免了因手工绕丝造成的焊丝的缠卷松动,同时增设了焊丝防缠绕机构,保证了焊接的质量;本发明的大丝盘焊丝位于焊接机的外部,更换安装简单快捷,且大大降低了更换的频率,从而提高了生产效率;降低了焊接机出故障的几率,提高了其使用寿命。

专利名称:大幅面激光切割机用分区除尘装置专利申请号:CN201120548438.5公开号:CN202438788U

申请日:2011.12.26公开日:2012.09.19

申请人:苏州领创激光科技有限公司

本实用新型公开了一种大幅面激光切割机用分区除尘装置,该装置包括两平行机床底座、横跨于两平行机床底座上方并能够沿直线导轨滑动的横梁和悬臂梁。悬臂梁一端能在横梁上沿横梁长度方向滑动,悬臂梁另一端设有能相对悬臂梁自由运动的激光切割头,两平行机床底座之间设有除尘结构。除尘结构包括使用隔板垂直分隔的一组吸尘风道,每个吸尘风道一侧设有吸尘口,每个吸尘口对应设有风门。本装置采用多腔分区式除尘系统,由数控系统根据当前激光切割头的实际位置控制相应风门的启闭,使吸尘口与产生粉尘的区域相对应,且吸尘口风门可独立开合,使得同样的风机功率在分割后的小范围内吸尘时的除尘效率提高,烟尘除净率可达96%。

专利名称:大直径管道焊接装置专利申请号:CN201210191677.9公开号:CN102689122A

申请日:2012.06.11公开日:2012.09.26

申请人:珠海市新维焊接器材有限公司

本发明公开了一种大直径管道焊接装置,包括管道支撑工装,该管道支撑工装包括水平设置的管道支撑悬臂,设置在该管道支撑悬臂两端的第一立柱和第二立柱,还包括设置在管道支撑悬臂上的轨道、可滑动地设置在该轨道上的背气小车、驱动该背气小车运动的驱动装置、设置在该背气小车上的气盒以及气管,在气盒的顶部设置有出气口,气管的出气端与气盒的内腔连通。本发明提供的管道焊接背气保护装置,设置有与焊炬同步运动的背气小车,并在背气小车上安装有气盒,惰性气体通过气管输送到气盒内以达到局部背气保护的目的。与现有技术相比,采用本发明的管道焊接背气保护装置,可大大缩减充气时间,生产效率大大提高,且减少惰性气体的用量,成本大幅下降。

专利名称:复合并联机构的大幅面切割机专利申请号:CN201210189983.9公开号:CN102689124A

申请日:2012.06.11公开日:2012.09.26

申请人:常熟理工学院

本发明公开了一种复合并联机构的大幅面切割机,其在机体两侧设置有纵向支撑导轨,在纵向支撑导轨之间设置有纵向移动的横梁。所述横梁上设置有切割头和可沿横梁移动的竖直滑台,竖直滑台上设置有可沿竖直滑台上下移动的并联机构托架,并联机构托架上设置有一组伺服电机,伺服电机分别连接有内连杆,内连杆分别通过活动铰链连接有外连杆,外连杆与切割头连接。本发明减少横梁往复运动的次数,确保了大幅面切割的效率,同时减少大质量横梁往复运动的工作能耗。

专利名称:一种用于大型精密设备焊接的自主移动式抖动热丝TIG焊机器人系统专利申请号:CN201210185599.1公开号:CN102689085A

申请日:2012.06.07公开日:2012.09.26

申请人:中国东方电气集团有限公司

本发明属于机器人焊接技术领域。具体来说是一种用于大型精密设备焊接的自主移动式抖动热丝TIG焊机器人系统,包括机器人本体、控制系统和抖动热丝TIG焊接系统,机器人本体包括爬行机构和操作机构;控制系统包括传感系统、机器人本体控制箱和机器人主控系统;抖动热丝TIG焊接系统包括抖动热丝TIG焊枪、抖动热丝TIG焊接电源、送丝机、保护气和焊接冷却系统。本发明的优点在于爬行机构系统采用接触式磁轮吸附和非接触式间隙吸附的复合方式以及三轮全驱动式移动方式,机器人可在大型钢结构表面全位置自主灵活移动、可靠吸附并实施抖动热丝TIG全位置焊接作业,系统综合性能好。

专利名称:大型筒阀消应力和稳定尺寸的振动时效工艺专利申请号:CN201210163735.74公开号:CN102676793A

申请日:2012.05.2公开日:2012.09.19

申请人:哈尔滨电机厂有限责任公司

本发明公开了一种大型筒阀消应力和稳定尺寸的振动时效工艺,采用振动时效的方法对筒阀进行振动消除应力处理,确定了筒阀振动时效工艺过程中的支撑位置、激振位置、拾振器位置、振动时效时间等工艺参数。通过振动时效有效地稳定了筒阀的尺寸精度,解决了大型筒阀这种大直径薄壁圆筒结构的机械加工变形问题,有效提高了筒阀的加工质量及生产效率,减少了资源能源消耗,降低了温室气体排放。

(金 专 提供)

栏目编辑 傅冬梅

Modified Electroslag Steel Technological Test for 42CrMo4NiV Electrical Steel

HuangYubin,LiuGuanghui

When the finished products of 42CrMo4NiV electric steel forgings are ultrasonic tested, a batch of products have been rejected due to internal inclusions. To reduce the loss, these forging materials are used as the consumable electrode for the electroslag remelting, after being forged and rough machined, chemical composition analysis, high-magnification structure examination, ultrasonic examination and mechanical property test have been conducted, these test results meet requirements specified in the standard.

42CrMo4NiV; inclusion; electroslag remelting

2013—09—11

黄宇彬(1973—),冶炼工程师,从事电渣冶炼工艺研究。

TF141+.2

B