树脂砂铸钢件浇注陶管的开发和应用

唐贤其 陈 磊

(中国第二重型机械集团公司,四川618013)

树脂砂铸钢件浇注陶管的开发和应用

唐贤其 陈 磊

(中国第二重型机械集团公司,四川618013)

结合树脂自硬砂工艺的需要,针对原使用的厚壁流钢砖管存在的问题,开发和应用了薄壁、轻质、耐钢液冲刷和侵蚀的新型浇注陶管,满足了树脂自硬砂工艺的生产需要,并进一步提高了所生产铸钢件的质量。

树脂自硬砂;铸件;浇注陶管

在采用粘土砂、水玻璃砂工艺时,由于型砂流动性差而需要采用捣固机进行强力紧实。因此,一般都使用粘土质的厚壁流钢砖管,但这种流钢砖管存在较多问题,主要体现在以下三个方面:

(1)重量大、废料多。由于这种流钢砖管壁厚大,重量相对也大,操作者在搬运、使用过程中很不方便,铸件在浇注后所产生的废料也很多,不环保。

(2)生产效率低。使用这种流钢砖管,一般是在造型过程中撞砂到合适位置时再根据铸造工艺的要求将带有止口的砖管一个一个地连接成所需要的铸件浇注系统,生产效率低。

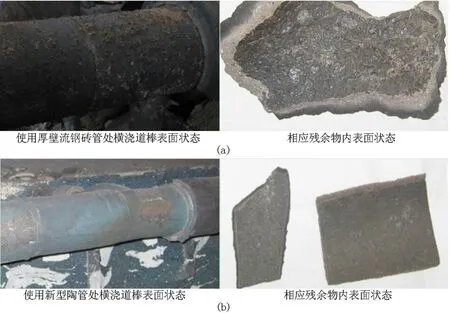

(3)影响铸件质量。这种厚壁流钢砖管在连接成铸件浇注系统的过程中容易将砂粒带入浇注系统内,从而造成铸件夹砂缺陷。更为严重的是制作这种厚壁流钢砖管的材料不耐高温金属液的冲刷和侵蚀,在铸件浇注过程中冲刷、侵蚀、脱落下来的材料除部分能够上浮到铸件表面及冒口外,其余将在铸件内部形成细小夹渣。这都将对铸件质量造成不利影响,对于大型铸钢件其情况更为严重。图1是在钢水量约100 t的铸件浇注系统中,在∅140 mm横浇道部位使用原厚壁流钢砖管浇注后,其横浇道棒的表面及相应流钢砖管残余物内表面的状态。

从图1可以看出,使用这种粘土质厚壁流钢、砖管的铸件浇道棒表面非常粗糙,存在大量毛刺,在砖管残余物内表面布满了由高温金属液冲刷和侵蚀所形成的空洞、凹坑以及残渣。这种现象非常严重和普遍,认为是铸钢件产生夹杂缺陷的原因之一。

图1 ∅140 mm原厚壁流钢砖管使用效果Figure1 The using effect of ∅140 mm original thick wall runner brick tube

随着二重铸件产品结构的调整和用户对产品质量要求的提高,原来使用的厚壁流钢砖管已不能满足技术进步的要求。为此,在结合我公司全面推广应用树脂自硬砂工艺的条件下,针对原来厚壁流钢砖管存在的问题,开发并推广应用了薄壁、轻质、耐钢水冲刷和侵蚀的新型流钢砖管(浇注陶管),满足了高品质铸钢件的生产需要。

1 造型操作需求

二重铸件造型采用的是碱性酚醛树脂砂工艺,其属于常温自硬性的树脂砂。该树脂砂流动性非常好,造型过程中不需要进行强力紧实操作,但树脂自硬砂有可使用时间的要求。要保证铸型质量,就必须在型砂具有良好状态的情况下完成相关的各种造型操作,而铸钢件浇注系统的连接组装是影响造型操作时间长短的一个重要因素。

二重铸钢件的生产特点为手工造型、单件或小批量生产,铸件产品涉及冶金轧钢、电站、矿山、锻压、石油化工、船用件等。铸件重量从不足100 kg到约500 t。这些铸件的结构各异,浇注系统结构差别很大,特别是大型铸钢件的浇注系统的结构非常复杂,其连接过程需要较长的时间。因此,如何提高造型过程中铸件浇注系统连接效率和质量,这是采用树脂自硬砂造型工艺所要考虑的问题。

2 浇注陶管的开发

2.1 基本要求

针对原厚壁粘土质流钢砖管存在的问题,在结合树脂自硬砂及造型生产操作特点的基础上,对所开发浇注系统砖管提出了以下要求:

2.1.1 材料要求

二重所生产铸钢件主要为大型铸钢件,浇铸时间较长,对流钢砖管的热作用和冲刷作用更加剧烈。因此,要求所开发的浇注陶管应具有优良的高温热稳定性,能够耐高温钢水的冲刷和侵蚀,以避免铸钢件在浇注过程中带入非金属夹渣物。特别是在大型铸钢件的浇注过程中,能够抵抗不同钢液(碳素钢、低合金钢、高合金钢)长时间的热作用,不侵蚀、不剥落、不破碎、不开裂。

2.1.2 结构要求

(1)采用薄壁、轻质设计。降低操作者的劳动强度,减少铸造过程所产生的废料。

(2)结构合理。能够轻便、灵活、快速地构成不同大小、不同复杂程度铸钢件的浇注系统。

2.1.3 规格及外观质量要求

(1)在满足不同大小铸钢件手工造型生产条件下,尽可能地减少砖管的种类和数量,以方便造型现场的使用和管理。

(2)所制作的砖管内外表面应光滑平整,不变形,无孔洞、裂纹缺陷。

(3)砖管的尺寸应严格控制,确保不同类型浇注系统砖管之间的快速连接。

2.2 浇注陶管的开发

铸钢件的浇注系统就是将高温液态金属平稳地引入铸件型腔的专用通道,主要由浇口杯、直浇道、横浇道、内浇道组成,并按全开放式设计。根据铸钢件的结构、大小、质量要求,可采用底返式、底注式、中注式、上注式以及缓冲阶梯式浇注系统,所采用浇注系统的形式和材料对铸件的质量均有较大的影响。

因此, 在综合考虑二重产品结构、铸钢件生产、树脂砂造型操作特点等诸因素的基础上,设计并开发出了适用于树脂自硬砂工艺使用的系列规格、形状的新型流钢砖管(铸钢件浇注陶管),能够方便、灵活、快捷地构成不同大小、不同复杂程度的铸钢件浇注系统。

2.2.1 陶管壁厚

树脂砂具有优良的流动性,型砂的紧实操作相对简化,因此不需要进行强力紧实。对砖管抗压、抗冲击的要求明显降低,但必须能够抵抗制造、成品搬运、型砂重压及一般的紧实操作以及高温金属液体的冲击、静压而不破碎。

根据生产试验数据,确定了新型流钢砖管(铸钢件浇注陶管)的合理壁厚,见表1。

表1 铸钢件树脂自硬砂工艺用浇注陶管的壁厚Table 1 Wall thicknesses of pottery pipes for pouring in resin self-hardening sand process of steel castings

由于铸钢件浇注陶管的壁厚不到原厚壁流钢砖管的三分之一,其重量同原厚壁砖管相比有显著的降低,操作使用非常方便。陶管制造所用的材料也较以前减少,铸造排放废料降低更有利于环保。

2.2.2 结构设计

流钢砖管的设计主要包括类型和规格两个方面。根据设计铸钢件浇注系统的基本原则和构成浇注系统的基本要素,完成了树脂砂铸钢件浇注陶管的设计。

主要类型有:

(1)等径二通:用于构成直浇道、横浇道、内浇道的基本组成部分,并有短管做调节。

图2 两种流钢砖管在∅140 mm横浇道上的对比试验Figure 2 Comparison test on ∅140 mm cross gate between two kinds of runner brick tubes

(2)等径三通:用于实现浇注系统中钢液的分流。

(3)变径二通:实现横浇道、内浇道之间的转换,并简化三通的结构和种类。

(4)尾管:用于直浇道、横浇道的转向部位。

(5)等径接头:用于分段浇注系统的快速连接,并避免砂粒在连接过程中进入浇道内。

(6)变径内浇口:用于薄壁、弧面铸件内浇道的出口部位,可降低钢水对砂型的冲刷作用。

(7)弯管:用于调整横、内浇道的角度。

(8)其它特殊用途的浇注陶管。

主要规格(内径):从∅35 mm~∅140 mm,可适用于不同结构大、中、小型铸钢件的树脂砂造型生产。

此外,为了保证各类型和规格的浇注陶管在使用过程中能顺利地连接成所需铸件浇注系统,其形状尺寸、配合公差均应满足要求。

2.2.3 浇注陶管的制造

同耐材制造单位合作,经过现场反复试验及调整,解决了薄壁铸钢件浇注陶管变形和选材问题。完成了最大直径至∅140 mm的系列薄壁铸钢件浇注陶管的生产,满足了二重各类铸钢件产品的铸造需求。

3 浇注陶管的使用方法及效果

3.1 使用方法

为适应树脂砂造型的快节奏生产,需要尽量缩短连接浇注系统的操作时间。在采用了薄壁轻质的铸钢件浇注陶管后,为造型前将浇注系统进行预先连接创造了有利条件。

(1)对于较简单的铸件,由于其浇注系统也相应简单,可以在造型前预先连接好,陶管之间可以采用胶带进行无缝粘接。

(2)对于复杂、大型铸钢件,其浇注系统非常复杂,特别是带缓冲的阶梯式浇注系统,或一些大管径横浇道的连接,则可采用先分段连接的方式,在造型过程中使用相应的接头实现浇注系统的快速连接。

3.2 使用效果

我们对新型浇注陶管的使用效果进行了持续性的跟踪观察,并同原来使用的厚壁粘土质流钢砖管进行了对比试验,主要比较这两种流钢砖管浇注后的砖管内表面和其相应浇道棒的外表面状态。

在具有代表性的铸钢件横浇道上进行了一次对比试验。该件总钢水量约100 t,横浇道直径∅140 mm,同时使用了原来的厚壁流钢砖管和新型薄壁浇注陶管。铸件打箱后,我们对试验部位的横浇道棒外表面和相应流钢砖管残余物内表面状况进行了比较,见图2。

从图2可以看出,两种流钢砖管的实际使用效果有显著的差别。原来使用的厚壁流钢砖管在高温金属液的作用下冲蚀非常严重,其浇道棒表面布满了毛刺。而新型薄壁浇注陶管耐高温钢水冲刷、侵蚀的能力非常强,浇道棒表面非常光滑,使用效果非常好。

4 结论

应用树脂砂铸钢件新型薄壁浇注陶管可以取得以下效果:(1)减少70%以上因构成铸钢件浇注系统所产生的废料,有利于环境保护。

(2)显著提高了构成铸钢件浇注系统砖管的耐高温钢水冲刷和侵蚀的能力,并进一步提升所生产铸钢件的表面及内部质量。

[1] 娄延春.铸造(铸钢)手册.北京:机械工业出版社.

[2] 李弘英.铸造工艺设计.北京:机械工业出版社.

编辑 杜青泉

会员之窗

中国二重获国内最大船用低速柴油机锻件新材料认证(2014-07-29)

近日,二重研制的980 mm缸径的国内最大低速二冲程船用柴油机气缸盖及活塞杆新材料的各项数据通过认可,并获得世界最大的船用主机制造商MANB&W集团船用锻钢新材料专利首制认证证书,标志着二重目前已具备承制980 mm缸径以下的各类大型低速二冲程船用柴油机锻件的资质。

新的S20CrMoVS材料的气缸盖和 S42Cr1S材料的活塞杆是MANB&W公司为适应船舶市场需求,专门针对船用柴油机内的燃烧室而新开发的高效、节能、耐磨、环保的新专利,将很快淘汰并取代老材料气缸盖及活塞杆。当前,国际及国内的65%以上船用柴油机都使用MANB&W公司的专利技术,因此只要拥有了MANB&W专利技术认可资质,就意味着拥有了船用柴油机锻件市场份额的绿色通行证。目前国内其他主要船用柴油机锻件生产厂商,最大只具备900 mm缸径的大型低速二冲程船用柴油机锻件的承接资质。而二重拥有了980 mm缸径低速二冲程船用柴油机锻件的制造资质,为后续承接新开发的950 mm缸径船用柴油机锻件订单创造了有力条件。

中国一重首台国产化三代核电AP1000三门2号反应堆压力容器研制成功(2014-08-06)

由中国一重承制的首台国产化第三代核电技术AP1000三门2号核反应堆压力容器在大连制造基地研制成功,并于2014年8月5日验收合格并交付使用。

三门核电站是我国首个采用第三代先进压水堆核电技术的核电项目,其核心装备——三门2号反应堆压力容器的研制成功,标志着中国一重已经完全具备了为我国三代核电建设标准化、批量化、规模化发展提供成套装备的能力,改变了我国核电重大技术装备所需关键设备和大型铸锻件受制于人的局面,这对于我国核电事业当前乃至今后的发展都具有十分重要的意义。

东汽公司福清核电1号机组首次涉核冲转成功(2014-08-08)

2014年8月7日凌晨4点10分,由东汽提供汽轮发电机组的福建福清核电站1号百万千瓦级机组首次带核冲转达到额定转速1 500 r/min,一次成功。本次冲转试验自8月6日22:10开始,整个冲转过程中相关设备参数稳定,机组状态控制良好,为该核电机组早日并网发电创造了有利条件,进一步检验了东汽核电技术实力、项目管理水平、现场服务水平和产品质量。预计今年底前,1号机组将投入商运。

中核福建福清核电机组汽轮机的国产化程度达85%以上,是目前中国自主化、国产化程度最高的核电机组。该核电工程规划装机容量为6台百万千瓦级压水堆核电机组,一次规划、分期建设。该项目对进一步提高我国百万千瓦级核电站的自主化、国产化水平,促进核电人才培养、技术经验积累和装备制造业升级,实现百万千瓦级核电站标准化、系列化、批量化建设、优化福建和华东电网结构及减排消霾有着重要意义。东方电气承担了福清核电站1~6号机组汽轮发电机组和部分核岛主设备的供货。

福清核电1号机组常规岛汽轮机、发电机是东汽独立承担性能担保的1 000 MW等级半转速核电产品,是东方电气供给中核集团的首台机组,总体结构布置采用三缸、四排汽、单轴方案,首次涉核冲转成功为东方电气和中核集团的深入合作打下了坚实的基础。

哈汽公司重庆石柱2#机组通过试运行(2014-08-09)

2014年7月29日,由哈汽公司为重庆大唐国际石柱发电有限责任公司2#机组生产的350 MW汽轮机顺利通过168 h满负荷试运,各项参数均达到设计要求。

重庆石柱项目共有两台机组,1#机组于今年5月4日,一次启动成功,6月17日11时,顺利通过168 h试运行。2#机组安装公司与哈汽公司无合作经验,对设备图纸结构陌生。为此,在设备安装前,哈汽公司现场服务人员对各个系统的安装注意事项进行交底,安装过程中耐心指导严格把关。对施工过程中出现的各类问题,现场服务人员急用户之所急,一切从满足施工质量及施工进度出发,及时将问题反馈回公司,公司相关部门第一时间通过核算确认、提供处理方案与处理工艺及派人赴现场处理等方式及时予以解决。尤其是在现场施工过程中,机组汽封弧段与联轴器螺栓损坏,哈汽公司均立即办理相关手续并于48 h内将零件发至现场,满足现场的安装进度与安装质量要求,得到了用户的认可。经过7个月的安装调试,2#机组于今年6月12日整套启动成功,一次定速3 000 r/min,7月29日通过168 h满负荷运行,标志着石柱电厂两台机组顺利实现双投,为哈汽公司树立了良好的市场形象,对于哈汽公司进一步深化与大唐国际的合作有着积极的促进作用。

太重煤机研发出我国首套智能型电牵引采煤机(2014-08-04)

近日,太重煤机有限公司成功研制出我国第一套井下智能综采成套装备的核心设备——智能型电牵引采煤机。该采煤机功率达2 660 kW,可实现煤岩识别、远程集中控制等现代化智能功能。它的研制成功,标志着我国向最终实现无人采煤工作面迈出了重要一步。

目前,该装备已经完成样机试制,并在太重煤机工业园进行了采煤机、刮板输送机、液压支架、工作面集控平台及相关配套设备的地面联合调试,并成功实现了综采设备的自动协调运行。地面调试完成后,已运抵山西西山晋兴能源有限责任公司斜沟煤矿,并完成了井下工作面的安装调试和试生产,正在进行工业性试验。

该项目加快了高端煤机装备的研制,对于建设大型煤炭基地、实现高产、高效、安全、清洁生产具有重要意义。通过政产学研用联合开发,实现了跨行业、跨领域的技术融合,推动了行业的共同进步。

产品能够满足年产1 000万吨智能化综采工作面建设需要,可以替代同类进口产品,每台售价仅为进口设备的40%。

大连重工研制出最长全冲程曼恩系列曲轴(2014-07-07)

我国首支世界上全冲程最长的曼恩系列曲轴,日前在辽宁大连重工成功下线。这是大连重工在大型船用曲轴研制中取得的又一重大突破。

全冲程曲轴总长11.175 m,重207 t,全冲程3.72 m,输出功率达24 806马力,是目前全球回转直径和全冲程最大的曲轴,用户是大连船用柴油机有限公司。曲轴将安装在新加坡环球船务有限公司一艘25万吨大型矿砂运输船的低速柴油机中。大连重工相关负责人介绍,大连重工是全球第四家、国内第一家具备研制此型号曲轴能力的企业。

中信重工一次中标9台磨机(2014-07-07)

近日,中信重工机械股份有限公司成功中标渤海钢铁集团新建二连浩特阿拉泰矿业有限公司选矿厂年产200万吨项目,一期工程三条线9台套磨机机电液成套装备及衬板合同。

据悉,这批矿用磨机分别为芰5.03×8 m、芰4×7.5 m、芰4×7.1 m规格球磨机各三台。

渤海钢铁集团有限公司是由天津钢管集团、天津钢铁集团、天津天铁冶金集团和天津冶金集团四家国有钢铁企业联合组建的国有独资公司,是集烧结、炼铁、炼钢、连铸、轧钢、金属制品生产为一体的综合性特大型企业集团。

哈汽公司首个联合循环总包项目取得成功(2014-08-23)

2014年8月21日,哈汽公司总承包的首个燃机联合循环项目--深圳南天GT13E2燃气——蒸汽联合循环项目开始72 h额定出力连续稳定运行,这是继今年5月14日该项目首次燃机汽机联合循环并网成功后的又一重大里程碑节点,标志着哈汽公司首个燃机联合循环总包项目取得成功,对促进哈汽公司联合循环总包市场开发起到了积极的促进作用。2012年5月3日,哈汽公司与深圳南天电力有限公司正式签订了GT13E2燃气-蒸汽联合循环发电机组设备采购合同。该项目的签订,不仅标志着哈汽公司成功进入E级燃机市场,也是哈汽公司首次承担燃气-蒸汽联合循环发电机组主设备成套供货项目,对今后进一步拓展E级燃机市场具有重大意义。

(以上信息摘自各企业网站,请作者来电来函联系领取稿酬。)

栏目编辑 杜青泉

The Development and Application of Pottery Pipe Used for Pouring Steel Castings Molded by Resin Sand

TangXianqi,ChenLei

Combining with needs of resin self-hardening sand process, in view of existing problems for the original use of thick wall runner brick tube, it develop and apply the new-type pottery pipe for pouring with thin wall, light weight, resistant to molten steel washing and erosion, which meets the needs of the resin self-hardening sand process, and it improve the quality of the steel casings in further.

resin self-hardening sand; casting; pottery pipe for pouring

2014—02—12

TG250.3

B