辊底式球化退火炉翻料机构的设计

余 宁

(广东松山职业技术学院,广东 韶关 512126)

一、背景

1.问题的提出。

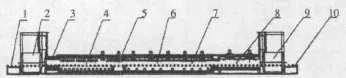

在整条高速镦锻生产线上,轴承毛坯的球化退火是一个重要环节,奥地利埃协林的辊底式球化退火炉,年生产能力6000吨,每小时就可生产750Kg轴承毛坯,见图1。

图1氨基气氛辊底式电加热球化退火炉

退火炉运转起来,隔1小时就要一出一进。从整条生产线来看,从退火炉卸料台上用天车吊卸料筐倾倒坯料是一个问题,损耗较大。

2.生产流程分析。

(1)轴承毛坯的年产量及生产类型。

瑞士引进的AMP30镦锻机生产线,是具有世界先进水平的高速生产线。经济速度为每小时可生产轴承毛坯7200套。三人组成的一个作业班一个月的能力可达80万套,相应的年产量就可达1000万套。换算成重量,以6205轴承毛坯为例:一套6205毛坯重182克,一年就有1800吨的毛坯生产能力。属于大批大量的生产类型。

(2)生产流程分析。

由于AMP30的强大生产能力,就使在生产中AMP30机的产品出口,毛坯如同流水一般。在出口处置放料筐,每隔20分钟就需将满载毛坯的料筐移开,另置放一个空筐。因此每个班至少需要20个料筐。锻打的毛坯需要球化退火,再用叉车和天车将满载的料筐周转置放在退火炉的装料平台,进炉进行处理。整个流程就是这样:AMP30——满载筐——退火炉进口——退火炉出口——天车吊料筐——倾倒毛坯——空筐集放地——AMP30。

3.生产工序步骤分析。

退火炉工作起来,每隔1小时就需用天车在卸料台上将载有轴承毛坯的料筐吊下,再相应将待退火的轴承毛坯料筐吊装上退火炉装料台,以此形成轴承毛坯的生产循环。这样的生产运作方式主要问题是:出炉的满载轴承毛坯的料筐,还是具有一定的重量,同时还有200℃~300℃的温度,天车在将料筐吊离卸料台后,还需将料筐里的坯料倒在毛坯的堆放地点,而倾倒毛坯时,天车要二次挂钩,只吊住料筐的一个吊耳,并将料筐反转还要甩动,来完成倾倒轴承毛坯。如此就造成料筐的折损率,毛坯倾倒完毕后还需再次挂钩,将料筐吊带到集结地点,再由叉车送至镦锻机。整个过程生产效率很低,料筐损坏严重不说,还占用了一台天车的大部分时间,投入人工多,劳动环境差和工作量很大,成本高。

因此需要改变生产运作方式,弃用天车。设计一个和退火炉卸料台吻接的轴承毛坯翻料机构,取代天车作业,缩短工序流程时间,减少料筐损耗并使高速镦锻生产线更加完善。

二、工艺构思

料筐在退火炉内,由辊子带动进行间歇移动,在炉内需滞留20~22个小时。料筐之间要保持一定的距离,而卸料台只能容纳一个料筐。因而有这样一个工艺构思,设计一个平台,与退火炉料筐的移动平台水平相吻合,使之可以将出炉的料筐水平地移至平台上。然后将载有料筐的平台升举至一定高度,再使料筐自身翻转120°,至筐内的坯料倒出,并不使料筐脱离升举平台。倒出轴承毛坯后,再将平台回复至与退火炉卸料台的水平位置。之后使料筐人工退回至退火炉卸料台。最后由天车将空料筐吊放在料筐集结地点,回到生产线上。

1.工艺设计步骤。

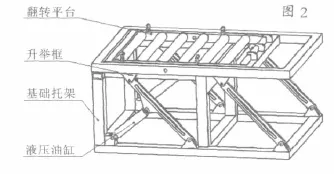

(1)首先构思了翻转平台结构。见图2,结构形式同退火炉内的辊子结构一致,平台设计有内装轴承的辊子,并和退火炉出口保持在一个水平面上。主要的设计思路是:当平台和退火炉卸料台在一个水平面时,方便操作工人手持拉钩将载有轴承毛坯的料筐拉到平台上。翻转平台上设计有料筐卡位,可将料筐定位,并在平台翻转时卡住料筐。

(2)第二步就要考虑设计一个升举框。见图2,可以将翻转平台放置在升举框内,将翻转平台举高,然后翻转。设计考虑的是举高和翻转同时进行,用四条支杆组成的杆机构来实现举高,再用重心偏置的原理使料筐在重力的作用下,实现翻转。四支杆由支座铰链固定在升举框上,分布为平行四边形。由液压缸提供动力。整个设计结构均由槽钢和钢板焊接框与铰链支座、支杆连接而成。追求的是结构简单和坚固耐用。铰链转动副都设计有钢套,保持有0.1mm的配合间隙,采用油脂润滑。

(3)最后的考虑是基础结构件的设计。见图2,主体思想还是采用槽钢、钢板焊件结构。底面与厂房地面用地脚螺栓加水泥固定。在基础结构件上托起一个升举装置,与退火炉水平吻合在一个平面上。结构简单但作用不可或缺。槽钢架的上平面除了要托起升举框和翻转平台外,它的前槽钢架还要有承受翻转平台的支撑作用,并且当翻转平台到位后,还要有承受撞击震动倾倒料的作用。故尺寸位置都要反复试验才可最终确定。

三、制造安装,进入生产程序

这是一个典型的接口设计。是连接退火炉的运作,延续退火炉后的生产工艺流程,有针对性的一个技改项目。工艺过程是以实际运作做基础的,设计思路也符合生产工艺要求。因此,施工进展很快。按照设计,翻转平台置放在基础构件上,并与退火炉卸料台水平吻合。基础构件底面置放了六个地脚螺栓,并用水泥将其固定在地平面上。图2,与动力支杆协调安装好液压缸,使四支杆动作流畅无阻碍。很快退火炉翻料机构就投入了使用。使用过程中由于翻料机的作用,改变了一直以来的生产程序。过去需要在退火炉卸料平台上用天车将满载轴承毛坯的料筐吊走,倾倒毛坯。而现在只需要操作工将卸料平台上的料筐拉入翻转平台,再启动液压缸,将毛坯料筐举起倾倒。在倒料的下方,备上一个铲车的料斗,就可做到退火毛坯全部倒在料斗内,再由铲车运送至毛坯置放地点。而料筐再由翻转平台回放复位,由操作工再推回至退火炉卸料平台。最后天车将其吊开,放到高速镦锻机的生产线上。

四、使用效果

1.加快了生产流程,提高了生产效率。

过去需要天车吊装卸退火毛坯,占用时间长,费时费力。而现在只需操作工操作液压缸即可完成倾倒退火毛坯,在一分钟内即可完成整个过程,加快了生产的周转工期,提高了工作效率也降低了劳动强度。

2.大大提高了毛坯料筐的使用寿命。

原来料筐满载时,由天车完成倾倒料,劳动强度大、效率低不说,还使料筐的折损大大提高。由于需要倾倒料,吊车往往将满载料筐置放在毛坯堆上,再用吊钩吊起料筐一角,然后再拖动,而翻倒毛坯。这样做法使料筐很快折损。一个时期以来,料筐的折损一直是生产上的一个头疼的问题。使用翻料机构后,这个问题得到了彻底的解决。

3.降低了料筐的周转数量。

过去使用天车吊料筐翻料时,整条生产线需60余料筐周转,而现在使用翻料机构后,40多个料筐即可维持生产运行。降低了料筐的投入,提高了生产效率,降低了劳动强度,节约了生产成本。

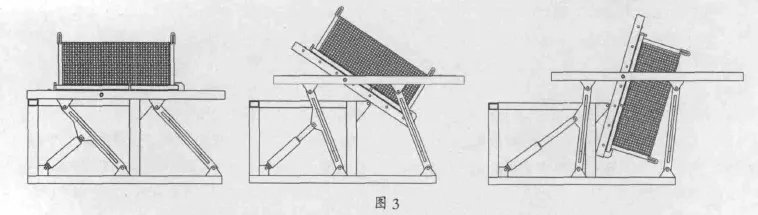

退火炉翻料机构的使用,完全达到了预期效果。在退火炉的出口卸料平台上,操作工只需用手钩轻拉料筐,就可使料筐进入翻转平台。然后启动液压油缸就可将料筐举起倾倒毛坯。可往复震动操作,达到完整倒料。回程时再将空料筐推至退火炉卸料平台。

图3为翻转机构的倒料示意。

五、结语

翻转机构的投入使用,达到了设计的预期效果,最重要的是改善了劳动环境,降低了生产成本,使生产变得有序和按部就班。在高速镦锻生产线上,继翻料机构之后,是毛坯分选,但目前为止,该环节还是人工手工作业方式,投入大,成本高,方式落后和原始,是生产线上的薄弱环节。如何改变这种状况,实现机械化自动分拣轴承毛坯,并可计数和装袋,有待于进一步研究。

[1] 高翔,戴蓝生,杨国华.引进可控气氛辊底式球化退火炉介绍[J].工业炉,1993,(4).

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[3] 王启义.机械制造装备设计[M].北京:冶金工业出版社,2002.