一种基于直流供电配置的抽油机变频群控系统

高莹(大庆油田有限责任公司第四采油厂)

引言

游梁式抽油机作为油田生产的重点能耗设备,是目前各油田普遍采用的抽油机,但普遍存在着高能耗、低产出、冲程和冲速调节不方便等明显的缺点[1]。近年来,随着变频节能控制技术的发展,变频调速节能控制技术因其节能、安全、易控制、操作方便等优点,在油田生产领域得到广泛应用,逐渐成为抽油机电力拖动系统的主要控制技术之一[2]。但变频控制技术在油田不断推广应用以及对变频控制技术应用的实践与认识的不断提高,围绕节能降耗、降低生产成本、提升投资回报率、改进供配电系统供电质量以及要求变频控制技术优化与进步等新问题和技术难点也随之出现,主要体现在以下几个方面:一是油田油井数量多,单台油井变频控制柜成本价格高,单台油井变频控制柜价格在5~10万元之间,全面普及推广油井变频节能控制系统投资成本高;二是油井变频控制柜存在自身耗电问题,经检测一般油井变频控制柜能耗占油井能耗的3%至5%,个别高的油井变频控制柜自身能耗占油井总能耗比例甚至达到15%;三是抽油机油井存在倒发电问题,如何将抽油机倒发电能量加以回馈利用,通常做法是将变频控制装置上加装能量回馈单元,将抽油机倒发电能量回馈给电网,这不仅增加每台变频控制装置的价格,而且极易产生电网的电能污染;四是大量工业交直流变换装置,由于静止变流器是以开关方式工作的,会引起电网电流、电压波形发生畸变,引起电网的谐波“污染”,部分油井变频控制柜生产厂家为了节省成本,未设计安装谐波抑制电路,造成油井谐波信号严重超标,这些对电网的不利影响不仅会导致供用电设备本身的安全性降低,而且会严重削弱和干扰电网的经济运行,造成对电网的“公害”[3]。针对上述存在的问题,在深入调查研究的基础上,围绕技术创新,提出了开发研究应用一种基于直流供电配置的抽油机变频群控系统的技术解决方案,并在油田生产中得到良好的现场试验应用效果。

1 抽油机变频群控系统

1.1 系统组成

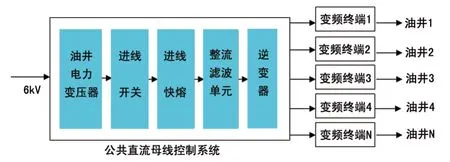

该系统主要由公共直流母线控制系统和多个变频终端等部分组成。系统结构组成见图1。公共直流母线控制系统包括电力变压器、进线开关、进线快熔、整流滤波单元、逆变器等部分。

图1 基于直流供电配置的抽油机变频群控系统组成

1.2 工作原理

该系统采用公共直流母线下挂多个变频终端的拓扑结构。变频器终端采用一种适合于直流母线供电特点的特种开关电源构成方案,变频主电路采用全控型电力电子器件IGBT 等快速模块及高频PWM控制方式。单片机控制单元采用16 位单片机Intel87C196MH,完成电动机工作电压的寻优控制算法,并进行自动控制(即动态调压),使抽油机电动机始终运行在功率因数和效率最佳的工作状态。

6 kV 电网电压经油井电力变压器输出三相380 V交流电压,经进线开关和进线快熔,进入整流滤波单元。公共直流母线控制系统整流方式可分为二极管不可控整流、可控硅半控整流和IBGT 全控整流三种方式。整流滤波单元的整流部分一般采用三相二极管不可控整流,以提高其网侧功率因数,其滤波部分一般采用电感电容滤波,以减少其网侧的电流谐波。各变频终端把电压稳定的直流电源转化为电压、频率可调的交流电源供给各油井电动机,以满足各油井电动机平滑调速的目的。

1.3 系统功能

1)模糊控制功能。该系统结合信息技术、模糊控制技术、计算机技术、变频调速技术和先进的传感器技术等先进高新技术,使得油田开发过程中抽油机能耗控制得到有效改善。利用变频调速技术,通过传感器技术实现模糊控制。

2)节能降耗功能。利用变频调速技术,优化油井生产参数,使机械采油的效率在运行过程始终处于最佳状态,有效杜绝设备空耗,从而达到节能降耗的目的。

3)软启动功能。变频技术的应用使抽油机实现了软启动,设备选型更加合理,解决了抽油机“大马拉小车”等技术问题,使油井设备与油井生产特点更加匹配合理。

4)优化调参功能。变频技术的最大优点就是调参方便快捷,只要调整变频控制柜的输出频率变能完成油井冲次等油井生产参数。对于供液不足低产液油井,还可以调整抽油机上下行程不同时间,来提高抽油泵充满系统,提高油井产液量和系统运行效率。

5)倒发电能量回馈互补共享功能。抽油机倒发电量既不发热浪费消耗,也不返馈电网污染电网,而是在变频群控系统内能量回馈互补共享利用。各电动机工作在不同状态下,能量回馈互补共享,优化了系统的动态特性。

6)谐波抑制功能。公共直流母线控制系统整流滤波单元采用电感电容滤波,减少了电网侧的电流谐波,同时设计安装有直流电抗器,有效抑制了谐波信号的产生。

1.4 系统特点

1)结构简单,经济可靠。该系统采用共用直流母线和共用整流单元,可大大减少整流器的重点配置,结构简单合理,经济可靠。

2)变压器减少容量。系统可以大大减少变压器的容量,减轻电网负荷,不仅可大大电网电能利用效率,而且可节省可观的容量费用。

3)减少线路及变压器损耗。线路功率因数的提高可降低线路网损,变压器容量和数量的减少可减少变压器的电能损耗量。

4)能容量大。公共直流母线的中间直流电压恒定,电容并联储能容量大。

5)抽油机倒发电能量回馈互补利用。各电动机工作在不同状态下,能量回馈互补,优化了系统的动态特性。

6)系统用电效率高。提高了系统功率因数,降低了电网谐波电流,提高了系统用电效率。

2 现场应用情况

该系统2013年在胜利油田某区块抽油机变频节能技术改造中得到推广应用,根据该区块油井的分布特点,采用每5 至8 口油井为一个供电单元,每个供电单元配置一台油井变压器,采用基于直流母线供电,按照油井的特点实时调参,满足生产需要。倒发电馈能为同一母线上的其他电控终端所共享,充分发挥采油区块多抽油机的群体优势,从而达到综合节能的目的。节能技术改造前后对比统计数据见表1。

3 应用效果分析

1)投资节省效益。15 口油井原来配套电动机的额定总功率为450 kW,若采用一口井配套一台变频节能控制柜,需要配置15 台变频节能控制柜,配置总功率达450 kW,按变频节能控制柜投资每千瓦2000 元价格计算,则需总投资90 万元。同时,15 口油井原来配套的变压器共10 台,容量1180 kVA,变压器价格1 kVA 按500 元计算,则需要总投资59 万元。二项合计,则需要149 万元。

而采用基于直流供电配置的抽油机变频群控系统后,15 口油井采用3 套集控系统和15 个变频终端,配置总功率360 kW 就能满足生产工作现场使用要求,每千瓦价格按1000 元计算,则需变频系统投资36 万元。同时,15 口油井只需变压器3 台,总容量360 kVA,变压器价格1 kVA 按500 元计算,则需要总投资18 万元。二项合计,则需要54万元。

表1 15 口油井节能技术改造前后对比统计数据

二个方案比较可知,用基于直流供电配置的抽油机变频群控系统可节省投资95 万元。

2)变压器降容效益。15 口油井原来配套的变压器共10 台,容量1180 kVA,实施集控系统后使用变压器3 台,总容量360 kVA,实现减容70%,仅容量费一项年预计可节约近30 万元。

3)直接节能效益分析。由表1 可知,油井改造后单井平均有功功率下降了4.04 kW,按电价0.6元/kWh,油井时率按0.95 计算,则年单井平均节电价值可达4.04×0.6×0.95×24×365=2.0172×104(元),15 口油井年直接节能效益为30.258×104元。

4)提高了油井系统效率。由表1 可以知,该系统应用后,15 口井平均系统效率由原来的25.79%提高到目前的33.53%,平均系统效率提高了8.74%,这说明油井功率配置更加优化合理,抽油机井系统效率提高明显。

5)提高了油井功率因数,减少了线损。从表1中可以看出,该系统应用后,15 口井平均功率因数由原来的0.56 提高到目前的0.88,平均功率因数提高了0.32。同时,线路功率因数的提高大大地降低了线路网损,

6)降低了油井供配电设备自身损耗。一是变压器容量和数量的减少大大地减少变压器的电能损耗量;二采用基于直流供电配置的抽油机变频群控系统与采用一口井配套一台变频节能控制柜相比,油井单台变频柜自身损耗明显降低。

7)油井低压电网谐波信号得到有效抑制。经检测,电力变压器输出端电压总畸变率控制在4%以下,完全满足电力标准要求。

8)满足油井调参生产需要。采用基于直流供电配置的抽油机变频群控系统的技术方案后,充分利用各油井变频终端变频调速方便快捷的特点,大大地方便了油井快捷调参工作的需要。

4 结语

基于直流供电配置的抽油机变频群控系统是一种先进的油井变频节能技术改造方案,尤其适用于油井相对集中的油田开发区块内应用,它能有效解决油井变频控制技术推广应用中产生的成本价格高、自身耗电问题、抽油机油井存在倒发电问题以及油井大量变频设备应用产生的谐波污染信号等问题。现场试验应用实践证明,该系统技术先进,性价比高,性能优越,在油田生产中具有良好的推广应用价值。

[1]程明,刘佳畅.浅谈变频技术在油田抽机上的应用[J].变频技术应用,2011,6(1):94-114.

[2]朱益飞,杨梅,史红芳,等.变频技术与能量回馈控制在游梁式抽机上的应用分析[J].电力需求侧管理,2013,15(4):27-29.

[3]朱益飞.提高油田电网电能质量的探讨[J].赛尔电能质量,2011,1(10):117-120.