老油田开发后期油田地面集输工艺优化

武玉双 李渊 李小永 李武平

(1.华北油田第五采油厂;2.西南石油大学)

华北油田榆科油田经过30年的开发,目前已经进入高含水开发期,传统的地面集输工艺造成的高能耗、维修成本高等问题,严重制约着油田的正常发展。因此,对老油田开发后期油田地面集输工艺进行优化,重新布局地面集输工艺,采用高效低耗、安全环保的地面工艺模式,取得了明显的效果,效益显著。

1 地面集输工艺现状

榆科油田共有采油井46 口,开井33 口,日产液584 t,日产油104 t,日产气989 m3,含水81%。注水井13 口,开井7 口,平均日注水224 m3;有污水回灌井2 口,开井1 口,平均日注水480 m3。单井集油工艺采用传统的三管伴热流程,原油在榆一站集中处理后直接外输,污水经简易处理后回灌地下。油田现有3 座计量站,2 个配水间,值班员工35 人。

该区块原油物性:密度0.875 7 g/cm3,黏度45.04 mPa·s,凝固点34 ℃,含蜡11.8%,含胶质沥青质20.39%。

水性分析:污水腐蚀速率0.243 mm/a,总矿化度16 399 mg/L,水型CaCl2。

随着油田的滚动开发,到2017年油田日产液将达777 t,日产油85 t,日产水692 m3,原油综合含水将达到89%,日有效注水量635 m3。

2 存在问题

2.1 地面工艺陈旧,系统能耗高

榆科油田自投入开发20 多年来,一直沿用的是传统的三管伴热集油流程模式,年自用燃料油450 t。

三管伴热集油工艺是常规的原油集输工艺,存在能耗高、投资大,后期易腐蚀穿孔的弊端,尤其到老油田开发后期,油井含水越来越高,采用传统的三管伴热集油方式热量大部分被水吸收,热量浪费严重。

2.2 管网老化严重,系统运行成本高

由于三管伴热管线腐蚀穿孔,年均修补伴热管线穿孔50 多次,补漏及清赔维护费高达200 万元,且呈逐年上升趋势,每年因为泄漏穿孔等降低生产时率,影响产量约130 t,见图1。

图1 伴热管腐蚀图

2.3 用工劳动强度大

由于油田采用的是以井、站为核心的分散式管理,点多面广,员工巡检人员的管理面积大,一旦管线泄漏,挖沟、修补等工作强度高。

3 地面集输工艺简化优化

根据地质部门对油田的产量预测,以及油田地面集输系统存在的不适应油田发展的具体问题,对榆科油田的地面集输工艺进行针对性的调整,采用适合该油田发展特点的新工艺、新技术,达到节能降耗、降本增效的目的。

3.1 站外单井采用端点掺水、环状集油输送工艺,降低用热量

充分利用站内污水热能,所掺污水经掺水泵升压和掺水换热器升温,使掺水温度从42 ℃升高到55 ℃后,通过掺水阀组进入站外的单井掺水环,根据榆科油田的单井分布情况,将所有单井分为4个掺水环,冬季掺脱后污水生产,夏季根据生产实际实施单管集油工艺。

3.2 采用复合塑钢管线替代普通钢管线,降低腐蚀

由于复合塑钢管线比常规的钢管线具有良好的防腐保温功能,在对老油田进行管线更换时,采用这种管线能更好地保证管线的正常运行,实现节能降耗。

3.3 站外单井量油采用示功图量油方式

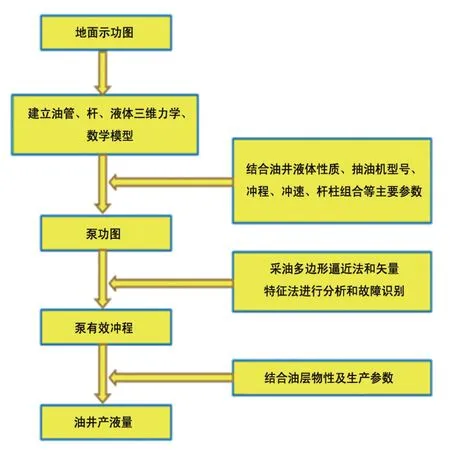

油井采用井口示功图量油(图2)的方式,取消原来的四座计量站,在榆一站内建一个阀组接收各掺水环的来液,进入站内处理系统。

示功图计量技术是以实测地面示功图数据为依据,结合油井工况自动诊断技术,分析计算出泵功图,确定泵的有效冲程,计算油井产液量。

图2 井口示功图量油图

3.4 注水采取井口远程计量控制技术,简化配水工艺

根据集输系统工艺简化方案,油井采用环状掺水集油工艺改造,取消计量间,注水工艺流程作相应改造。为减少投资,利用已有的注水干线和单井注水管线,采用枝状串联流程,注水井口安装油水井监控采集终端,实现远程自动调控注水量,井口压力、瞬时流量、累积流量等数据自动上传、存储,减少了配水间节流损失和人工调节水量,减轻员工劳动强度。

3.5 对站内生产工艺流程进行简化优化,做到流程密闭简短节能

通过实施站外单井的掺水输送,原油进站温度控制在45~50 ℃,既保证了油井的正常生产,降低井口回压,也保证了站内三相分离器不用加热,实现正常脱水生产。

4 应用效果

通过对老油田开发后期单井集油工艺优化调整,站外油井的井口回压由原来的1.8~2.2 MPa 降为0.3~0.6 MPa,站内原油的脱水温度由原来的58~60 ℃降为45~50 ℃,脱后原油含水控制在0.5%以下,污水含油在100 mg/L 以下,节能效果显著。

1)采取环状掺水集油工艺和示功图量油技术对榆科油田站外集输系统进行简化后,取消了3 座计量站,可减少现场操作人员8 人,每年可节约人工费50 万元。

2)简化生产工艺后,生产耗能降低,每年可节约燃油300 t 以上,

3)每年可减少因管网腐蚀穿孔造成的维修费用、青赔费用60 万元。

4)管网腐蚀穿孔得到了很好的解决,提高了开井时率,预计年增加产油量130 t。

5 结语

通过对榆科油田站外系统的简化优化,既解决了制约油田发展的瓶颈问题,又达到了节能降耗、提高管理水平的目的,同时解决了管网腐蚀穿孔造成的环境污染问题,确保了油田安全正常生产。该工艺的成功实施,将对今后同类老油田调改和新产能建设地面工艺流程具有借鉴作用,具有较高的推广价值。