基于冲速能耗的有杆抽油机产液量最大化智能控制

张春波 张宝军 张吉波(东营东日电气有限公司)

目前国内外油井主要采用有杆抽油机举升采油。由于供排能力不协调、抽汲参数不合理、井上和井下设备效率低、平衡效果差、设备管理不到位等因素的存在,产液量低、效率低、能耗高是有杆抽油系统普遍存在的问题。

近年来,变频调速技术和智能控制技术的运用,给抽油机的增产节能和智能化控制带来了曙光。

1 变频调速技术

变频调速在抽油机上应用,能方便地调节电动机的转速,从而调节抽油机井的抽油冲速。变频调速的使用能将配电功率因数提高到0.9 以上,并实现电动机真正的软启动。

但由于抽油机倒发电现象的存在,在实际应用中必须加装回馈制动装置或能耗制动组件才能保证变频器正常运行,从而导致装置成本偏高。回馈制动导致对电网的谐波污染加剧,能耗制动导致节能效果差甚至比工频更费电。

同时,通用变频器无法识别油井的工况,无法实现智能控制,只能控制电动机在固定频率下运行。实际应用时往往为了追求节电率而将冲速调整过低,导致产液量下降。

所以,单纯的变频调速技术存在着致命伤,不仅成本高,而且不能满足抽油机智能运行的要求,使抽油机井的增产节能潜力得不到充分挖掘。

2 IPR 曲线与增产节能

IPR 曲线即油井的流入动态曲线,是油井产液量与流压的关系曲线。流压是井底油层中部的压力,是套管中液柱静压与套压之和。IPR 曲线是油气层工作特性的综合反映,与油藏及流体的物性相关。国内外大量的实践和研究表明,当流压降低至饱和压力以下时,气体会从原油中分离出来,形成油气相混合液或油气水相混合液,使液相流动能力降低,地层渗透阻力增加。当流压低于饱和压力并逐渐降低时,产液量从升高变缓到出现最大值拐点,然后逐渐降低。产液量最大点对应的流压是油井流压的最小流压界限。油井在最小流压界限以下生产时,电耗增加,产液量下降,不利于增产节能。与最小流压界限相关的因素很多,主要与油层平均压力和含水率有关,最小流压界限随地层平均压力降低而下降,随含水率升高而下降。

在下泵深度合理的前提下,井底流压和产液量可通过调节抽油机的冲速来控制。冲速越高,动液面越低,井底流压也越低。由于动液面不会低于抽油泵的吸入口,井底流压受下泵深度限制。在泵挂过小时,会导致流压过高,泵的吸入压力低,泵充满度低,会影响产液量,也会导致泵效和系统效率偏低。

3 智能控制技术

抽油机智能控制是通过实时检测抽油机的动态参数,建立冲速和产液量关系的数学模型,搜寻最大产液量对应的工作冲速,通过变频调速动态调整冲速,达到供排协调和产液量最大化的控制目标。

在油泵泵径、下泵深度和抽油机冲程不变的情况下,机井的排液能力仅和抽油机的冲速相关,冲速越高,排液能力也越高。调节冲速可调节井下的动液面、泵充满度和井底流压,合适的抽油冲速可使供液能力和排液能力相协调,井底流压处于或趋近(泵挂过高时)最小流压界限,产液量达到最大值,所对应的冲速就是目前供液能力和抽汲参数下的最佳冲速。

传统的抽油机智能控制技术是在变频调速的基础上,加入智能控制系统,通过实时检测或估算不同冲速下的产液量寻找最佳冲速。

由于油井产液存在超小流量和多杂质的特性,采用流量计直接计量不仅检测精度和稳定性极差,而且成本昂贵,所以除非测量技术有突破,目前还不可行。目前普遍采用检测抽油机示功图或井下动液面的方法间接估算产液量。这两种方法均存在估算误差大、对井况适应性不好的问题,检测成本高、稳定性差、控制效果不理想。产液量的实时检测和估算是行业难题,严重制约了智能控制技术的发展和应用。

所以,传统的智能控制技术的应用前景不明朗。只有结构简单,成本低廉,性能稳定,安装调试方便,在各种油质和井况下均能适用的智能控制系统,才有可能得以推广应用。

4 基于冲速能耗的智能控制装置

抽油机智能控制的目标是找出产液量最大值对应的最佳冲速。既然产液量的实时检测和估算极为困难,通过其他途径找到最佳冲速。经过多年的摸索和研究,我们研制出了一种全新的基于冲速能耗的产液量最大化智能控制装置。

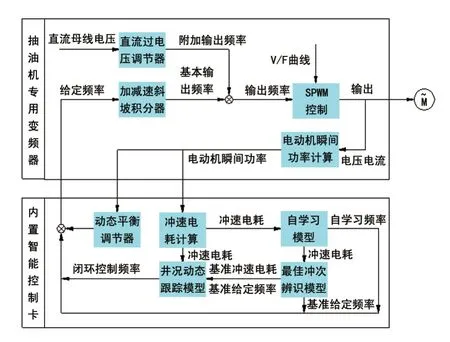

该装置将通用矢量变频调速器与抽油机智能控制技术、动态平衡控制技术、倒发电抑制技术有机结合,硬件与通用矢量变频器相同,不需要外接任何传感器,也不需要能量回馈单元,通过软件算法实现抽油机的智能运行。

4.1 井况自学习和智能控制

智能控制装置内置电动机瞬时功率检测单元。由于抽油机电动机的负载是周期性变化的,一个完整的冲程时间即为负载变化的周期。在一个周期内累积瞬时功率即能得到冲速能耗。

装置通过改变抽油机电动机的运行频率,就可以得到抽油机在不同运行频率下对应的冲速能耗。冲速能耗的大小不仅与运行频率的高低及每个冲速的产液量有关,还与电动机损耗、抽油机效率、井口效率、井口压力、抽油杆及液柱重量、抽油机平衡度、混合液黏度、泵阀的漏失、温度、结碏等诸多因素相关。

图1 是冲速能耗F(X) 随冲速X 变化的典型曲线。曲线起始段主要受井下泵漏和油管漏失的影响而呈上升趋势,末段主要因为黏度引起的摩擦损耗严重而呈上升趋势,中段体现出油泵充满度对冲速能耗的影响。

根据能量守恒定律,将冲速能耗F(X) 分解为产液能耗F1(X)和无用能耗F2(X)两部分:

式中: X 为抽油机实际冲速,min-1, F1(X)和F2(X) 分别用符合各自能耗变化规律的函数来建模。 F1(X) 和F2(X) 随X 的升高都不是单调变化的,所以直接通过冲速能耗来判断产液量的变化并不可行,必须从理论上找到两者之间存在的深层次的数学关系。

图1 冲速能耗与冲速的关系曲线

电动机平均功率随冲速的变化规律可用下式来表达:

式 中K ⋅X ⋅F1(X)=P1(X)与产液流量成正比,P1(X)的值越大,说明产液量越大;当其达到最大值时,说明此时的冲速值即为最佳冲速。

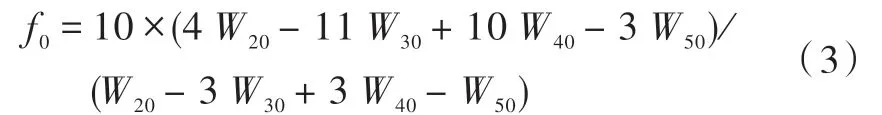

通过对F(X) 的数学模型进行数学分析,得出最佳冲速对应的运行频率f0Hz 与冲速能耗间存在以下数学关系:

式中W50、W40、W30、W20为变频器在50、40、30、20 Hz 运行时井下动液面达到稳定后的冲速能耗,kWh。

控制抽油机在 f0运行使井下动液面达到稳态后,测得对应的冲速能耗即为基准冲速能耗给定值Wf0。以上过程即完成了抽油机井的自学习过程。其后测得实时冲速能耗值,与基准给定能耗比较,若偏大则升高频率,偏小则降低频率,若相当则对运行频率不作调整,实现对井下供液能力的实时跟踪控制。频率调整时,Wf0也会跟随自动调整,以适应最小流压界限的实时波动。

4.2 动态平衡控制

智能控制装置在整个冲程的不同瞬间,根据负载变化情况自动调节电动机的转速,使电动机在负载小时加速,在负载大时减速,实现抽油机负载的动态平衡,电动机的电流由大幅度波动趋于平缓,可改善抽油机的功率平衡,减少由于配重或平衡方式不合理带来的附加能耗。

这一控制实际上实现了高转差电动机的软机械特性。通过动态平衡控制,大大降低了抽油机悬点动载荷的峰值和变化幅度,也使机械系统的冲击、振动、磨损都大大降低,也降低了抽油杆断杆的概率,延长井上和井下设备的使用寿命。

4.3 倒发电抑制

在抽油机平衡调整合适的情况下,应用直流电压调节技术,使电动机负转矩电流得到有效控制,电动机在整个运行过程中不会进入倒发电状态。这样装置直流侧电压就不会产生泵升现象,因此无需配置能耗制动组件或回馈制动装置,从而大大降低控制设备的成本。同时,直流电压的稳定,较之能耗制动或回馈制动时的直流电压大幅波动,可降低电动机的铁损,提高节电效果。

4.4 智能控制软件

智能控制软件功能见图2。

5 应用实例

胜利油田孤东采油厂一矿一队的G04-10-20 游梁式抽油机,抽油机冲速2.2 min-1,冲程3 m,泵径44 mm,泵挂1247 m,吸入口深度1 267.36 m,油层中深1324 m。抽油机冲速已经调整到最小值。工频时动液面低,油泵充满度低,井底流压低,原油脱气严重,流动性差。

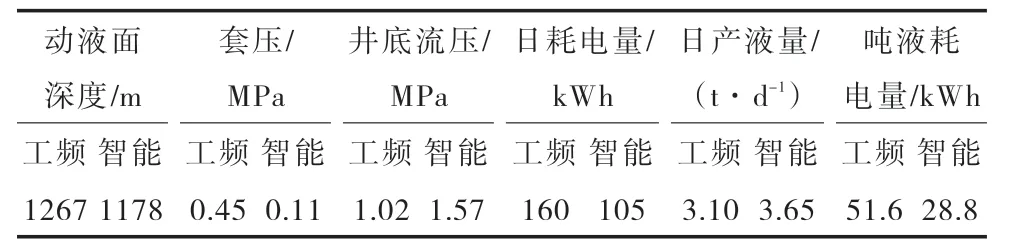

抽油机智能控制装置自动搜寻到目前最优运行频率为22.5 Hz,对应的冲速为1 min-1,跟踪井下供液能力变化自动调节冲速。测试结果见表1。

图2 智能控制软件功能框图

表1 工频和智能控制装置测试数据

装置对抽油机的动态平衡和倒发电抑制效果良好,抽油机电动机不会出现发电现象,变频器在没有配置能耗制动组件或回馈单元的情况下可靠运行。增产节电效果明显,原油脱气、泵充满度、泵效得到有效改善。装置已在4 个不同油田对20 多口不同油质、不同井况、不同开采阶段的机井进行过效果测试,验证了本控制方案的正确性和普遍适应性。

6 结语

智能控制装置将抽油机智能控制软件、倒发电抑制控制软件、动态平衡控制软件集成于通用矢量控制变频器中,以产液量最大化为控制目标,不需加装任何外部传感器,也不需要能量回馈单元,系统硬件简单、装置结构简单、成本低廉、可靠性高,解决了抽油机产液量最大自学习智能控制、动态平衡和倒发电抑制的行业难题。

本装置采用了自学习和参数自整定技术,不需要输入油井和抽油机的原始数据,安装和调试极为简捷。

需要特别指出的是,本智能控制是在油井现有的状况下进行最优控制,而合理匹配电动机功率、调节抽油机平衡、优化泵径、冲程和下泵深度依然是提高抽油机效率的重要手段,两者并不矛盾,相辅相成。