转油站机泵节能技术与方法应用分析

胡延军(大庆油田有限责任公司第六采油厂)

转油站承担着采油队抽油机、螺杆泵、电泵井的产液、产气处理和含水原油外输及集油管网掺水、油井热洗等任务,是油田油气集输的专用场所。油田现场能耗主要分为采油、集输、注入三大系统能耗,其中转油站集输系统能耗占总能耗的比例为70%左右,而输油泵、掺水泵、热洗泵又是油气集输系统中的主要耗电设备,占集输耗电的60%,存在一定的节能潜力。通过调查转油站机泵运行情况,发现综合耗电高的主要原因,并采取行之有效的措施来遏制能耗的上升,为转油站节能降耗提供技术支持是油田亟待解决的问题。

1 转油站机泵能耗分析

据统计我国驱动各种泵的电动机超过5×106kWh,每年要消耗800×106~1000×106kWh 的能量,占我国工业能源消耗量的75%,总能源消耗量的60%[1]。经统计某作业区2010—2013年集输油系统年耗电为2500×104kWh 左右,主要包括转油站外输油、掺水、热洗耗电,如转油站外输油系统输液单耗,最高的站输液单耗为0.46 kWh/m3,最低的站输液单耗仅0.1 kWh/m3。

1.1 外输泵能耗分析

本站外输泵型号为155D—30A×4,额定电流164 A,理论排量为3720 m3/d,而目前最高流量为3200 m3/d 左右。为了平稳输油,采用控制泵出口阀门的开启度来调节外输排量,但这样截流损耗大,大量电能消耗在克服截流部件的阻力上,损失率可达到16%~19%,导致泵不在经济高效区内运行。实际运行时泵管压差达到0.7 MPa,超过大庆油田规定的泵管压差值0.5 MPa 的标准。综合情况分析,泵机组运行效率低的主要因素是泵管压差大以及泵流量、扬程与实际生产需要不相匹配。本站2013年输油全年总耗电为230 310 kWh。

1.2 掺水泵能耗分析

油井生产所需的拌热掺水量是随着油井回油温度和环境温度升高而逐渐减少的。本站从2003年采取了夏季停掺水泵管理,使油井掺水总量大大减少。随着油田进入高含水期的开采,油井产液、含水逐渐上升,使不掺水生产的油井数逐渐增多,结合近年季节和环境因素的变化,给延长停泵时间提供了内在及外在条件。

另外冬季掺水泵输送的液体为缓冲罐沉降的含油污水,水质差、矿化度高,在长期高温运行状态下,造成泵内结垢腐蚀,泵效明显下降。转油站每年定期酸洗,定时定量加注缓蚀阻垢剂,但治标不治本,只能暂时延缓泵垢的危害,而且这些化学药品会造成环境污染,损害泵内机件。本站2013年掺水泵全年总耗电为401 385 kWh。

1.3 热洗泵能耗分析

本站两台热洗泵机组主机型号为YD48—50×12,扬程为600 m,额定排量为48 m3/h;副机型号为YB315M—2,功率132 kW,额定电流242.3 A。根据实际洗井经验,热洗压力达到4 MPa 左右可保证洗井质量(另有洗井温度作为热洗辅助条件)。现有机组在正常洗井时(即井、间、站控制良好,没有憋压现象),电流控制在180~200 A 之间,热洗压力即可到5~6 MPa。另外近年来螺杆泵增多,因其为容积式的转子泵,洗井时,热洗泵排量大,螺杆泵需要热洗排量相对较少,使热洗泵的大量热洗水打到掺水管线内做无效水循环。因此现有机组整体技术参数与实际生产不匹配,存在“大材小用”现象,设备没有充分发挥其功效,从而造成实际生产运行中大量电能浪费。据统计2013年热洗泵全年总耗电为94 726 kWh。

2 转油站机泵节能措施

机泵能耗高是由机泵运行效率低引起的,机泵的运行效率由泵的运行工况点所决定,泵的工况点就是离心泵特性曲线与管路特性曲线的交点,即离心泵给出的能量与管路输送液体所消耗的能量相等的点称为离心泵工况点。而要提高离心泵运行效率就要用技术的手段调整离心泵的工况点,也就是让离心泵在最佳工况区内运行。现场广泛采用的是改变离心泵性能曲线的方法来调整离心泵的工况点。

结合2013年油田老区改造,提出了各类机泵的节能措施,在1—9月份间实施,达到了预期的效果,且收到了一定的经济效益。

2.1 外输泵节能措施

2.1.1 离心泵减级

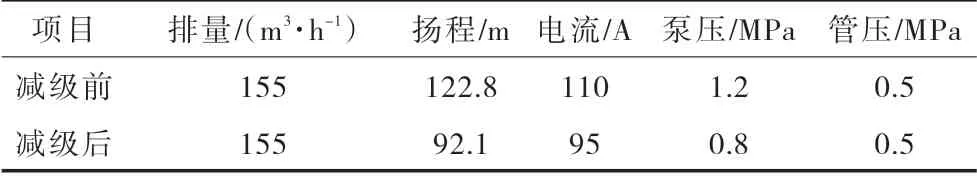

本站有3 台外输泵,1#、2#为变频泵,因此对3#工频泵改造减级,由四级减为三级(减去第三级叶轮,中间加入相应尺寸减级套填补)。2013年4月改造实施完毕,减级后泵管压差降低,输油平稳。见表1、表2。

表1 3#外输泵减级前后各参数对比

表2 3#外输泵减级前后能耗对比

减级后按月节电6000 kWh 计算,年节电3.6×104kWh(按运行6 个月计算),年节约电费1.970 2万元(按0.547 3 元/kWh 标准计算)。输液单耗由0.22 kWh/m3下降至0.16 kWh/m3。

2.1.2 应用变频技术

转油站2 台外输泵安装变频(一拖二)装置。

由交流异步电动机转速公式n=60f(1-S)/P可知,在磁极对数P 和转差率S 不变时,如均匀地改变电源的频率f ,就可平滑地改变电动机的同步转速n ,因此变频器是通过改变供电频率来改变电动机同步转速,使与电动机相连的泵转速与电动机转速相同,泵出口阀门可处于全开状态,使机泵达到“无阻力”输送,同时实现动态调控泵运行参数,维持液位或压力稳定在设定位置上,保证外输泵在最佳工况区域运行,避免无效损耗。实践证明,利用变频调速避免了设备“大马拉小车”,节能效果明显。

变频技术调速范围宽,调速效率高;功率因数一般保持在0.92 左右,启动次数不受限制,启动损耗小,对电网冲击小,启动电流约为额定电流的1~1.2 倍,电动机绕组不会过热;可有效延长机泵及相关设备的使用寿命,进一步降低装置运行噪声,操作简单,安全可靠。应用此技术与更换机泵相比将大大减少投资。

应用变频调速装置消除了阀门截流产生的无功能耗。变频运行频率仅为33 Hz,站内泵管压差由原来的0.7 MPa 下将至0.1 MPa,转油站日均节电240 kWh,年节电4.32×104kWh(按运行6 个月计算),年节约电费2.364 3 万元(按0.547 3 元/kWh标准计算)。在来液量稳定、生产条件允许的情况下,将变频由自动改为手动运行,每天还可多节电100 kWh。

2.2 掺水泵节能措施

2.2.1 延长停掺时间

转油站2003年开始冷输试验,季节性停炉停泵。每年夏季都停用掺水泵来实现节能目的。按平常管理全年停运掺水泵时间为5月初—9月末,共5个月。但根据近年来气候变化,自然环境温度有所升高,且随着油田的深入发展,含水由开发初期的50%上升到现在的95%以上,管道沿程摩阻下降,原油流动性增强,掺水伴热作用显著降低。根据环境及原油物性变化,结合现场跟踪调查,并总结管理经验,本站在原有停掺时间上前后各延长1 个月——提前1 个月停泵和推迟1 个月启泵,也就是停泵时间改为每年4月初—10月末,由原来的5 个月延长至7 个月,多停掺2 个月。本站2013年开始尝试此管理方法,同样保证了生产正常运行,同时达到了节能效果。

启动掺水泵日耗电为2000 kWh 左右,按上述管理方法,年节约电费:2000×60×0.547 3=6.567 6 万元(按60 d,0.547 3 元/kWh 标准计算)。

2.2.2 应用涂膜技术

掺水泵涂膜处理技术是将泵壳体、叶轮、导翼等泵内主要过流机件,经过高光洁度材料涂层后,减小能量损失,增加流速,从而提高泵效,进而节省电耗。其特点是涂层不易破损脱落,可使泵内流道表面光滑,降低粗糙度,水力条件良好,不易结垢,并且抗流体腐蚀和气蚀损害。

目前,本站2 台掺水泵已于2013年1月份增效涂层完毕并投运生产,运行良好。据计算涂膜后日节电130 kWh。截至2013年12月底已累计运行3600 h(4—10月份停掺),年节电1.95×104kWh,年节约电费1.067 2 万元(按0.547 3 元/kWh 标准计算)。

2.3 热洗泵节能措施

2.3.1 更换机组

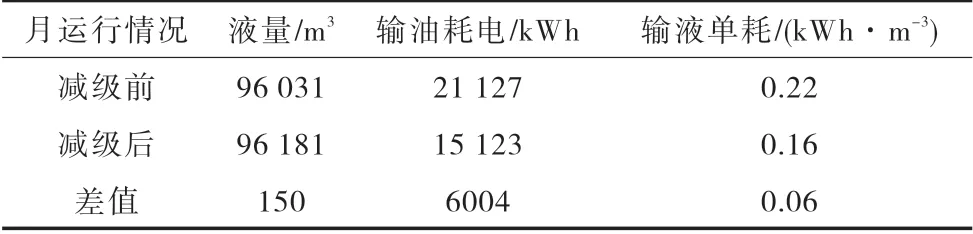

整体更换热洗泵机组。更换主机型号为DYGA150—80×12,扬程600 m,额定排量25 m3/h;副机型号为YBZ—280M—2,功率90 kW,额定电流160 A。在装配中直接减去泵一级叶轮——由12级减为11 级(减去中间一级叶轮,并加入相应尺寸工艺套填补)。2013年6月实施完毕,机组运行正常,热洗效果良好。见表3、表4。

表3 热洗泵机组更换前后各参数对比

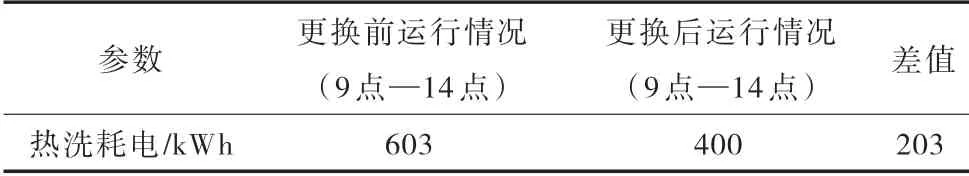

表4 热洗泵机组更换前后能耗对比

机组更换后按每次洗井节电200 kWh 计算,年节电2.14×104kWh,年节约电费1.171 2 万元(按0.547 3 元/kWh 标准计算)。

2.3.2 单泵分洗

一般采用一泵一井的热洗方式洗井,但在实际洗井生产中,由于具体井所需热洗排量有限(例如螺杆泵洗井排量为8~9 m3/h),热洗泵排量又较大,为防止洗井压力过高,造成干线穿孔等事故,通常在转油站或计量间内泄压,这样就会导致剩余的热洗水量做无效循环。针对此问题,经过现场跟踪调查,摸索出启动1 台热洗泵同时分洗2 口油井的方法。具体做法是选择1 口抽油机和1 口螺杆泵或2 口螺杆泵井同时洗井(动液面都在300~400 m以下最好)。洗井时把压力控制在3~4 MPa 之间,先把洗井液导入所需压力较高的油井,控制正常后,再把剩余热洗液导入另一口油井进行洗井。该方法自2013年在本站实施,实现了单泵次洗井情况下运行效率最大化,既保证了洗井效果和正常生产,又有效地利用了能源,达到了节能的目的。

本站平均洗井周期112 d,年计划洗井150 井次,采用单泵分洗后,年减少洗井43 井次。每次洗井耗电400 kWh;年节约电费:400×43×0.547 3=0.941 3 万元(按0.547 3 元/kWh 标准计算)。

3 结论

1)根据油田生产动态变化及时优化机泵运行参数和采取节能措施,是提高机泵泵效和系统效率、降低机泵生产耗电的重要手段。

2)加强转油站的实际运行管理,进一步改造制约油田生产中的耗能问题,对油田节能降耗具有重要意义。

3)节约、高效生产已纳入油田的日常管理中,广大员工应根据油田系统运行参数的变化不断改进完善节能方法和措施,为油田实现有质量、有效益、可持续发展做出贡献。

[1]姬忠礼,邓志安,赵会军.泵和压缩机[M].北京:石油工业出版社,2009.