加装烟气旁通管路提高加热炉排烟温度的效果分析

刘国豪 张广超 许琛琛 赵乾坤 董林虎 张轩 张巍

(1.中国石油管道研究中心;2.中国石油西部管道新疆输油气分公司;3.中国石油管道公司技术服务中心;4.中国石油管道公司济南输油分公司;5.中国石油西部管道酒泉输油气分公司)

加热炉是长输热油管道输送系统主要的耗能设备之一,单台设备功率大、能耗多,安全经济运行与否对企业有重要影响。输油管道加热炉的燃料有原油和天然气两种,其中天然气在价格、燃烧产物污染少等方面的优势使燃气加热炉具有经济、环保等优点,在气源有保证的前提下建议优先选择燃气加热炉。目前多个站场进行了燃油改燃气的改造,目的是减少能耗成本,提高运行水平。燃油改燃气主要是更换燃烧器和辅助燃烧系统,对炉膛内及烟囱处结构一般不做改动。燃油改燃气后节省了燃料油预热需要的能量,如果改造后没有考虑到天然气燃烧后硫化物、水汽比较多的情况,就会存在排烟温度偏低、硫化物和水蒸气多,易产生酸化物,对预热器、烟道等产生腐蚀甚至穿孔,影响设备正常运行,造成设备寿命下降且运行风险增加。为防止这种情况发生,需要采取措施提高燃气加热炉排烟温度,降低酸露点腐蚀风险。

1 站内加热炉运行现状

该站内有3 台同型号的加热炉,型号为YYW-8000Y,额定容量为8 MW,主要用于主管道原油加热,属于燃油改燃气的加热炉,燃料气为上游油田提供的管道天然气,燃料系统单台计量。运行中发现3 台燃气加热炉排烟温度过低,烟气中液态水多,烟道及对流室管路腐蚀比较严重。

2 技术改造主要内容与原理

改造主要内容是在加热炉炉体尾部烟气出口处加装一直径φ300 mm 旁通管路,一端装在对流室上部的空气进风管路上,另一端接到对流室进辐射室的空气进气管路上,两端都安装阀门和挡板,根据需要可以把空气进气管路不经过对流室,直接通过旁通管路进入燃烧室与天然气混合,通过调节阀门和挡板的开度大小可以调节旁通管路空气量,达到调节排烟温度的目的。主要的原理就是通过旁通管路减少烟气热交换,使冷空气不经过空气预热器加热,直接进到燃烧室与天然气混合燃烧。

运行操作人员根据现场安装的仪表显示,在排烟温度过低时打开旁通管路进出口阀门,同时根据需要调整进空气预热器的挡板闭合度,使部分或全部冷空气经过φ300 mm 的旁通管道绕开空气预热器直接进入加热炉,减少或停止烟气热交换损失来提高排烟温度,排烟温度可以由最低时的20 ℃提高到全部打开后的90 ℃左右。

3 节能效果对比测试要求

为考察加装烟气旁通后排烟温度提升效果,同时观察对设备运行性能的影响,制定相应的测试方案进行对比测试。首先测试加热炉正常运行不打开旁通管路的情况,然后在保持加热炉负荷不变的情况下,测试打开旁通阀门开100%后的主要运行指标变化情况,主要指标包括热效率、排烟温度、过剩空气系数。

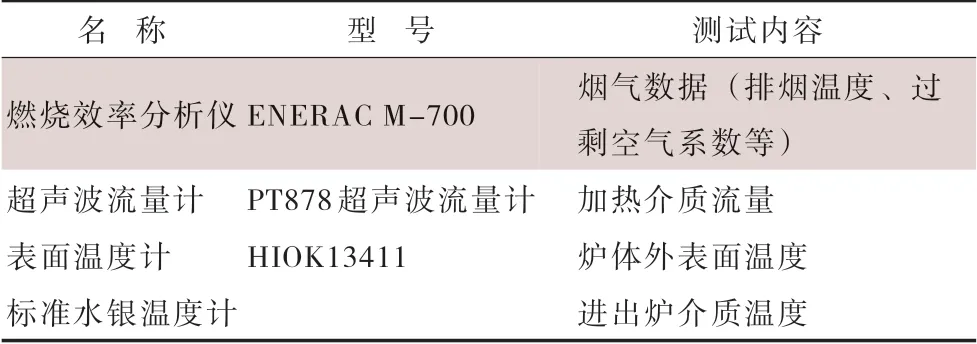

测试及计算采用标准SY/T 6381—2008《加热炉热工测定》 ,结果评价按照SY/T 6837—2011《油气输送管道系统节能监测规范》、 Q/SY GD0199—2009《加热炉锅炉大修节能效果评价方法》执行。按照SY/T 6381—2008《加热炉热工测定》的要求,应同时进行正平衡法、反平衡法,以正平衡法结果为准,且两种方法的结果误差不超过±2%。测试用仪器见表1。

表1 测试用仪器

4 测试结果与分析

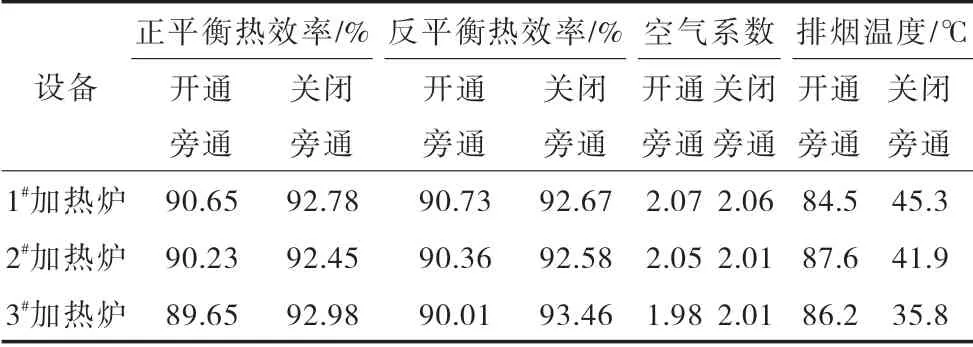

3 台加热炉经常运行在90%左右的负荷下,因此本次测试主要考察正常运行负荷下的相关数据,测试结果见表2。

表2 加热炉主要运行指标测试结果

由表2 可知,3 台加热炉在90%热负荷下,与关闭空预器旁通状态相比,全部开通空预器旁通状态下烟气热交换减少,排烟温度从40 ℃提高到85 ℃,提高了45 ℃,排烟温度提高效果明显,达到了改造的目的,同时其他主要参数热效率略有2%的下降,因为烟气热损失增加,但是降低后的热效率数值仍然满足标准SY/T 6837—2011《油气输送管道系统节能监测规范》的要求,且运行的安全系数大大增加。

测试结果表明,3 台加热炉在测试工况下烟气的过剩空气系数均过大,均未达到评价标准SY/T 6837─2011《油气输送管道系统节能监测规范》中限定值的要求,其他项评价指标热效率、排烟温度等均达标。综合评价,该加热炉达到了改造的目的,但同时运行中存在空气系数偏大等问题,需要调节风门挡板,调整燃料气和空气的配比,减少过剩空气系数,进一步提高热效率。

5 结论

排烟温度过高或者过低都对加热炉的运行有不良影响。排烟温度过高时说明炉膛燃烧效果差,排烟损失高,热效率偏低;排烟温度过低时热损失少、热效率高,但存在着酸露点腐蚀设备的运行风险。运行中必须将排烟温度维持在一个合理区间内,以高于酸露点温度同时低于标准规定的温度区间最为合理。这就需要日常运行中定期吹灰、调整燃料气与空气的燃烧配比等,保证加热炉维持在高效率区运行。通过在空气预热器前后加装旁通管路,使冷空气直接与天然气混合燃烧,减少烟气在对流室的热交换热量损失,达到了提高排烟温度的目的,减小了设备的运行风险。该改造方法简单、实用,对设备的影响小,可以为相关设备改造提供参考。