螺杆泵井参数优化技术研究及应用

张乃亮 王炳北

(1.大庆油田有限责任公司第六采油厂工程技术大队;2.大庆油田有限责任公司第三采油厂规划设计研究所)

目前,喇嘛甸油田共有螺杆泵井2081 口,平均单井日产液49.2 t,平均单井系统效率31.2%,单井日耗电169.84 kWh。针对螺杆泵井能耗较高的问题,现场对系统控制部分、电动机运行效率、沉没度、流体黏度、杆柱振动、泵转子转速等参数进行测试、分析计算。根据分析计算结果可知:泵型的大小、沉没度水平的高低、泵转子转速的快慢、流体黏度的大小以及电动机功率大小都对系统能耗、效率具有较大的影响。

1 工作参数影响情况分析

对不同转速下载荷、扭矩、泵效变化情况进行了测试,分析能耗及系统效率的变化情况。

1.1 不同转速下扭矩工况分析

在6-P293 井测试扭矩,对比了低、中、高不同转速下扭矩。随泵转速的增大,扭矩逐渐增大,由于受液体黏度、定转子摩擦状态等不断变化的影响,杆柱系统的扭矩并非平稳的,而是存在一定的振动,这种振动变化综合反映了井下杆柱、定转子等设备运行工况的平稳性;从该井扭矩测试看,在较高转速范围(200 r/min 左右)和较低转速范围(40~50 r/min)下,设备运行工况明显不 如120~150 r/min 转速运行范围平稳。

1.2 不同转速下油井能耗

现场分别测试从40~210 r/min 不同转速下的油井有功消耗。随转速的增大,螺杆泵的能耗逐渐上升。不同转速范围下增加单位转速的能耗变化表明:在较高转速范围内,增加单位转速而增加的能耗要比较低转速范围内的大,说明在满足生产需要的条件下应在较低范围内调整抽汲参数,降低运行能耗。

1.3 载荷随转速变化

6-P2428井测试数据表明,当转速低于160 r/min时转速与扭矩和轴向力基本呈线性关系,当转速超过160 r/min 时扭矩和轴向力大幅度上升。

1.4 不同沉没度下能耗、系统效率变化

7-2818 井不同转速下能耗、液面的测试数据表明,随转速的增大产液、能耗、百米吨液耗电等都在逐渐增加,当沉没度位于310 m 时,此时百米吨液耗电最低为0.55 kWh,系统效率达最高,之后随着转速的增加百米吨液耗电随之增加,而系统效率随之降低。

2 优化计算模型

2.1 油井产量的确定

取得单井的IPR 曲线。根据油田开发正常生产时的产液量Q,确定井底流压。并根据油井实际产液能力及参照相关历史数据,确定油井的最大产液量Qmax。

1)泵入口压力。以井底为起点,以井底流压为初值,向上计算,得到压力与任意下泵深度L 之间的关系:

式中:

p——泵入口压力,MPa;

L——任意下泵深度,km;

LL——油层中部深度,km;

pwf——井底流压,MPa。

2)泵出口压力。取井口出油管处的油管截面和泵出口处所在的截面为缓变流断面,取泵出口所在的平面为基准面,列写液体能量方程(伯努力方程):

式中:

p1——螺杆泵出口压力, MPa;

Hp——螺杆泵定子长度,m;

h ——液体沿油管向上流动时的沿程阻力损失,m。

2.2 泵型的选择[2-3]

根据现场经验,选定nL个不同下泵深度。

对于每一个下泵深度,计算泵吸入口、出口压力,得到泵的扬程或泵出入口压差:

式中:

Δp——螺杆泵出口和入口的压差,MPa。

泵效由下式计算:

式中:

Bo——原油体积系数;

fw——井液含水率,%;

ρo——原油密度,kg/m3;

ρw——水密度,kg/m3;

pb——饱和压力,MPa;

Rp——生产气油体积比;

Tp——吸入口处流体温度,℃;

Z ——天然气压缩因子。

螺杆泵的实际理论流量与最大理论流量分别为

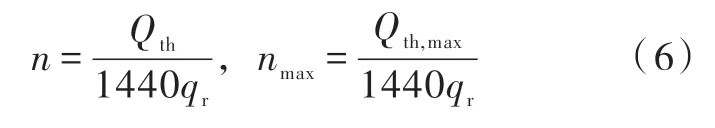

根据泵的实际理论排量Qth、最大理论排量Qth,max和泵每转排量确定螺杆泵的正常生产转速和最大生产转速:

式中:

n——螺杆泵转子转速,r/min;

nmax——螺杆泵转子最大转速,r/min;

qr——螺杆泵转子每转理论排量,m3/r。

2.3 功率扭矩计算模型[1]

根据井液物性参数、泵的转速、泵进出口压差和产液量等参数,计算光杆扭矩、光杆功率、电动机输出输入功率。

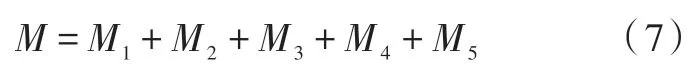

1)光杆扭矩

式 中: M1,M2,M3,M4,M5——分 别 为 螺 杆的有功扭矩、衬套与螺杆间的摩擦扭矩、抽油杆与井液的摩擦扭矩、抽油杆与油管间的摩擦扭矩、抽油杆的惯性扭矩,N·m。

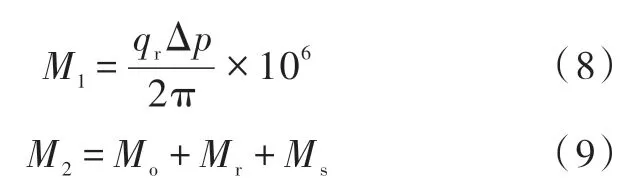

螺杆泵工作时通过螺杆—衬套副的作用,将螺杆的机械能转化成流体的压能,每转的能量转化关系为:

式中: Mo,Mr,Ms——分别为衬套与螺杆间的初始过盈所产生的摩擦扭矩、由衬套热胀而产生的摩擦扭矩、由衬套溶胀而产生的摩擦扭矩。

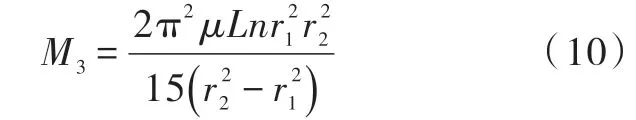

式中:

μ——流体黏度,mPa·s;

r1——抽油杆半径,m;

r2——油管内半径,m。

式中:

Dr——抽油杆接箍直径,m;

ρr—抽油杆材料的密度,kg/m;

Dp—螺杆转子截面直径,m;

f —摩擦系数;

α—井斜角。

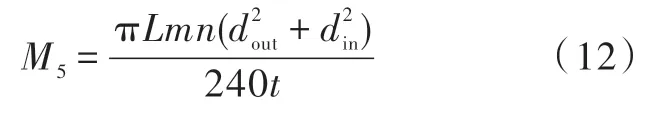

式中:

dout——抽油杆外径,m;

din——抽油杆内径,m;

m——单位长度抽油杆柱质量,kg/m;

t——启动或停泵时间,s。

2)光杆功率

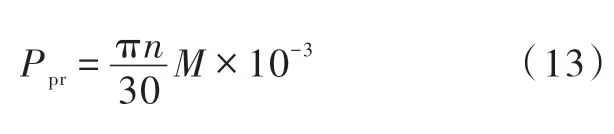

式中:

Ppr——光杆功率,kW;

Ppr,max——最大转速下的光杆功率,kW。

3)电动机功率

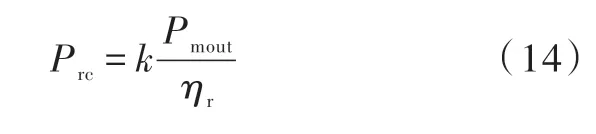

式中:

Prc——实际转速下所需电动机额定功率,kW;

ηr——电动机额定效率,kW;

k——动力储备系数。

2.4 系统效率

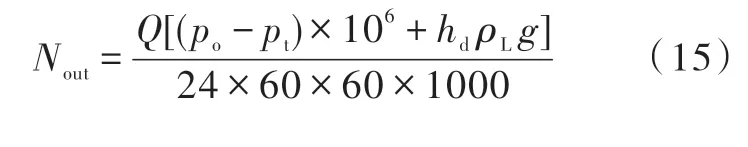

1)系统输出功率

式中:

Nout——螺杆泵采油系统输出功率,kW。

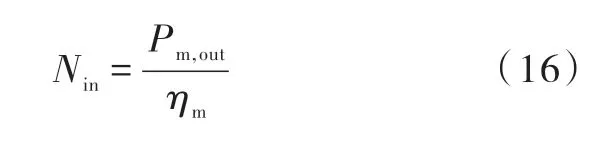

2)系统输入功率

计算系统效率时,应根据实际产量计算系统输入功率

式中:

Nin——电动机输入功率,kW;

ηm——电动机工作效率。

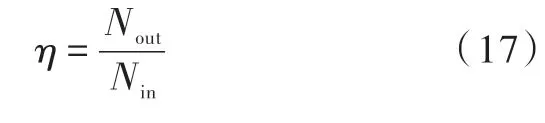

3)系统效率

式中:

η——螺杆泵井系统效率。

2.5 数学模型的验证

根据所建立的数学模型,对25 口井进行了有功功率、系统效率的预测计算,并将计算结果与现场实测数据进行了对比。对比数据表明有功功率的实测与计算相对误差在±10%以内,个别井如F0050170、F0080111 相对误差为-0.1%;绝大多数油井系统效率误差值在±5%以内,因此理论分析所建立的数学模型具有较高的预测计算准确度。

3 参数优化设计软件开发

设计条件(已知参数) :产液量、含水率、动液面、油层中深、原油密度、流压、油层温度、地面流体温度、溶解系数。

设计参数(求解参数):电动机功率、管径、泵挂、泵型、杆柱钢级、杆柱组合、转速。

根据所建立的数学模型,编制了螺杆泵井参数优化设计软件。根据优化设计软件计算出不同泵型、不同下泵深度、不同抽油杆直径组合方案下螺杆泵井装机功率、系统效率、有功功率等优化结果,选出最优的设计方案。

4 现场实施及应用效果

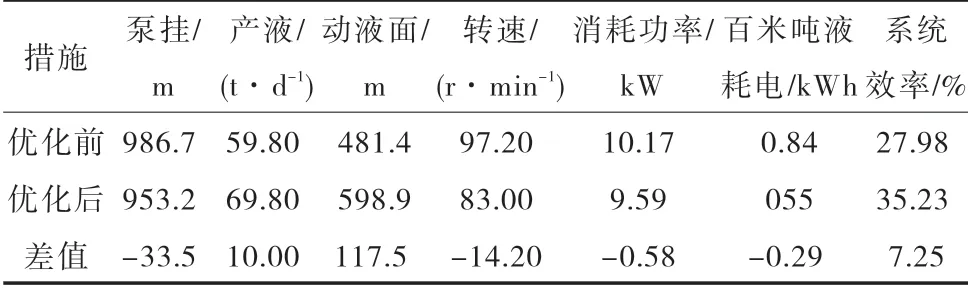

根据现场测试数据,应用优化软件对50 口螺杆泵井进行了参数优化设计。措施后测试数据表明,单井有功功率下降了0.58 kW,百米吨液耗电下降了0.29 kWh,系统效率提高了7.25%,见表1。

表1 优化效果统计

5 结论及认识

1)根据现场测试数据以及优化计算结果分析总结了转速、下泵深度等参数对能耗、系统效率的影响规律、影响程度。

2)根据现场测试及理论分析计算,建立了以系统效率最高为目标函数的螺杆泵工作参数优化设计方法,具有较高的预测与计算准确度。

3)螺杆泵井参数优化技术可有效降低电能消耗,提高系统效率水平,取得较好的应用效果,为螺杆泵井节能降耗提供了技术支持。

[1]金力杨,付军梅,李淑红,等析与工艺设计[J].石油钻采工艺,2003,20:38-39.

[2]奚国志,宋广俊,白振冰.螺杆泵生产允许最低沉没度的确定[J].油气田地面工程,2007:35-36.

[3]晏祥慧,齐明侠.螺杆泵井抽油杆泵优选及分析系统[J].石油矿场机械,2005:40-41.