集成式电动燃油泵控制规律研究

刘卓崴,程 礼,郑铁军(空军工程大学航空航天工程学院,陕西 西安 710038)

集成式电动燃油泵控制规律研究

刘卓崴,程 礼,郑铁军

(空军工程大学航空航天工程学院,陕西 西安 710038)

为实现对电动燃油泵供油量的有效控制,首先在分析处理实验数据的基础上研究了电动燃油泵的供油特性,并利用AMESim仿真软件建立了集成式电动燃油泵数学模型。以此为基础构建了燃油泵PID控制系统,仿真中用经验试凑的参数整定方法给出了最优的控制参数,达到了预期的控制效果。为控制系统的调试试验提供了理论依据。

电动燃油泵;PID控制;参数整定;仿真

传统的燃气涡轮发动机供油系统,由发动机传动齿轮泵占据大部分份额。这种方式的优点是节流比大、结构简单、体积小、重量轻、制造容易,对燃油清洁度敏感性小,适用于长时间工作的中等及以下流量的燃料供应。缺点是由于燃料泵供油规律与发动机需油规律不同,在大部分工作状态下需要大量回油,能源效率低[1-4]。随着多电发动机的发展,附件机匣被淘汰,燃油泵采用电动机带动齿轮泵的间接能量传递方式[5]。而对于自身没有旋转机构的冲压发动机更是理想之选[6-8],应用前景十分广阔。这种电动燃油泵形式简单,体积小,重量轻,能源效率高,便于集成化,同时,能够直接控制电动机转速来克服传统燃油泵供油规律与发动机需油规律不同的缺点。为此,有必要对电动燃油泵的控制规律进行研究[9,10]。

本文通过对自主研发的电动燃油泵开机运行获取了表征其供油特性的实验数据,并以此为基础建立了带有闭环控制系统的电动燃油泵数学模型,通过仿真对电动燃油泵控制系统PID控制参数进行整定。

1 电动燃油泵供油特性研究

1.1 研究思路

电动燃油泵主要由电机、齿轮泵和减速器组成。考虑到电机传动过程中的摩擦以及齿轮泵运行过程中诸多非线性因素给准确建模带来的困难,选择了实验建模的思路。在实验中获取电动燃油泵的相关特性数据,通过对实验数据进行拟合来建立电动燃油泵数学模型。这样做既可以避免复杂的建模过程,又可以做到对实物特性及其内在规律的真实反映。

1.2 测量参数的选取

控制目标是对电动燃油泵供油流量进行控制,该目标是通过调节电机转速来实现的,因此只需明确两者的对应关系,无需建立完整的电动燃油泵结构模型。根据齿轮泵供油量计算公式[11],电机转速与出口流量是线性关系,但是由于泵的容积效率、泄漏损失等与泵进出口压力差以及转速有关,因此电机转速与出口流量并非简单的线性关系,在确定出口流量时,不仅要考虑电机的转速,还要考虑泵的各类损失,同时也要考虑泵出口压力对出口流量的影响。综合各种因素,认为电机转速、泵进出口压力差与出口流量三者之间的关系为待确定的电动燃油泵最重要的关系,其它因素均可或明或暗体现在这三者的关系之中。因此,选择电机转速、泵进出口压力差和出口流量作为测量参数。

1.3 电动燃油泵供油特性

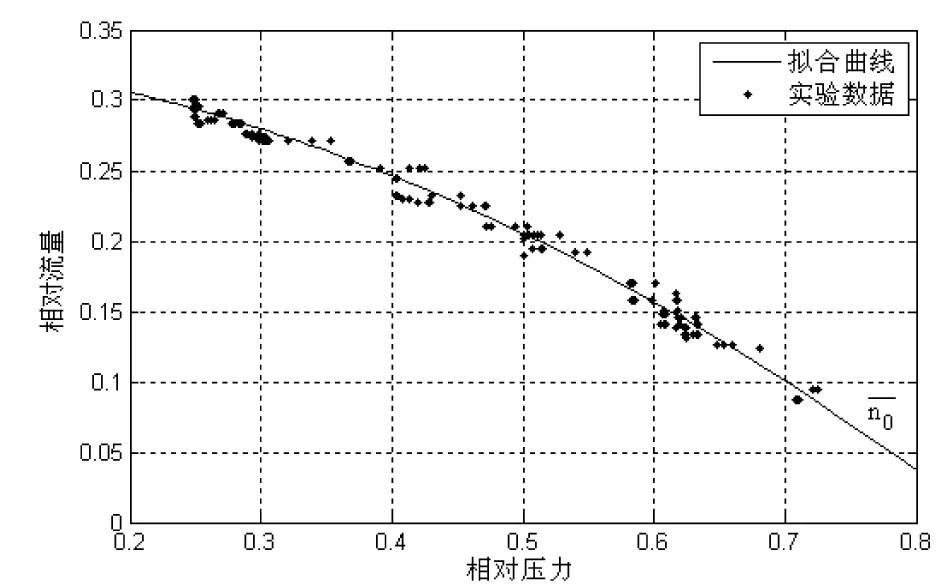

通过实验,获取了不同转速下9组共1862个数据。对这些数据初步处理后,用Matlab提供的函数进行最小二乘拟合,得到电机转速、泵出口压力和出口流量三者的拟合关系式(以相对量的形式给出)。

(1)

将拟合曲线与实验数据点绘制在同一坐标中进行对比,得到图1所示的结果。一方面,图中所反映的拟合曲线与实验数据点的位置关系表明式(1)能够较好地描述电动燃油泵的供油特性。另一方面,两者共同反映出电动燃油泵供油量与泵进出口压力差的非线性关系。在某一电机转速下,电动燃油泵的供油量随着泵进出口压力差的上升而下降,且下降幅度越来越大。

图1 电动燃油泵供油特性拟合曲线与实验数据对比

为了进一步印证式(1)能够较为准确地描述电动燃油泵运行中电机转速、泵出口压力和出口流量三者的关系,又进行了运行实验,将获得的实验数据与由式(1)绘制出的相应转速下的拟合曲线进行对比,结果如图2所示。

图2中反映出曲线对该组实验数据点的拟合效果较好,说明式(1)能够较好的描述电动燃油泵的供油特性。

图2 电动燃油泵供油特性拟合曲线与实验数据对比

2 集成式电动燃油泵物理仿真模型

集成式电动燃油泵由电动燃油泵和控制系统组成,利用AMESim仿真软件[12],构建了集成式电动燃油泵数学模型,如图3所示。

方框区域表示电动燃油泵数学模型,由函数模块,比例模块和供油源构成。其中函数模块是核心部分,它嵌入了拟合关系式(1),能够反映出电动燃油泵实际运行状态下电机转速、泵进出口压力差和出口流量三者之间的关系。输入P和n分别代表泵进出口压力差和电机转速,输出为流量信号,经比例环节单位换算后使供流源输出相应的油液。电动燃油泵后端连接了一个安全活门和一个起动活门。安全活门通过回油的方式限制供油压力,起动活门则限定了系统供油的最小压力。

控制系统采用PID控制器的结构[13],图3中动态信号源给出期望的流量数值序列,该数值序列分为两路,一路进入了函数模块G(n,P0)的流量输入端Q,经函数模块转换得到相应的电机转速,该转速作为电机转速的稳态数值进入加法器。函数模块嵌入了固定压力P0下电机转速与流量的对应函数G(n,P0),该函数关系式由式(1)变形得到。其中P0为压力常量,可根据设计的供油压力差范围来设定。另一路流量信号直接与传感器测得的实际流量信号(要经过比例环节进行单位换算)进行比较得到流量偏差信号ΔQ,经过PID控制器形成了与流量偏差信号相对应的电机转速调节信号Δn,该信号与稳态电机转速数值相加后作为电动泵的输入信号,通过转速限制器(避免超过电机最大转速)进入电动泵的转速输入端n,而压力查输入端P的压力差信号则由安装在电动燃油泵后端的压力传感器传回(要经过比例环节进行单位换算,燃油泵前的压力设定为AMESim系统的回油压力)。

图3 集成式电动燃油泵物理模型

3 PID控制器参数整定

PID 控制器的参数整定一般包括对比例系数Kp、积分系数Ki和微分系数Kd三个参数的整定, 这三个参数的选取对PID 控制器控制质量的好坏尤为重要[14]。本文采用经验凑试法[15]来确定PID控制参数,按照先比例后积分再微分的原则进行参数整定。考虑到给定的供油计划是线性的,无需对供油信号变化率进行预测,故可设微分系数Kd=0。

将上述集成式电动燃油泵接入一体化燃油供给与控制系统(集成式电动燃油泵、燃油调节阀系统组成)中进行仿真,同时也对无控制系统的电动燃油泵进行了仿真。仿真中燃油泵供油计划分为三个阶段,第一阶段和第三阶段保持恒定供油量各2s,第二阶段的供油量为斜坡信号,仿真时间为300s。得到如图4、图5所示的仿真结果。(以相对流量形式给出)

对比图4(a)和图5的仿真结果,可知集成式电动燃油泵的实际供油性能得到改善,基本能够按照给定的供油计划供油,说明设计的控制系统能够对电动泵供油量进行有效的控制。

图4(a)中分别在四个时刻出现了尖峰现象,这是由于在四个时刻分别有燃油调节阀关断而引起的泵进出口压力差突升所致。对此,局部放大尖峰D进行分析,得到图4(b)所示情况。

图4(b)中反映出电动燃油泵供油量的降幅随着比例系数的增大而减小。表明比例系数Kp越大,对供油量突降的控制效果越好。但在工程应用中,不能只考虑控制精度,还要考虑电动燃油泵的效率问题。安全活门的回油量是衡量电动泵效率的重要指标,有必要分析与尖峰D相对应的安全活门回油量,如图6所示。

图6中反映出不同比例系数Kp下安全活门的回油情况。对比5条回油曲线可以发现,比例系数越小,回油量越少,电动泵的效率则越高。综合考虑,选择Kp=500较为合适,既满足工程上对控制精度的要求,又兼顾到供油效率。

(a) 全局图 (b)局部放大图

图5 无控制系统电动泵供油曲线

图6 不同Kp条件下的安全活门回油量

在比例系数确定为Kp=500后,对5组不同积分系数下的电动燃油泵实际供油情况进行了对比,以便确定合适的积分系数,对比结果如图7所示。

由图7(a)和图7(b)所示的仿真结果可知,在Ki=0时,控制精度最高。

(a) 全局图 (b)局部放大图

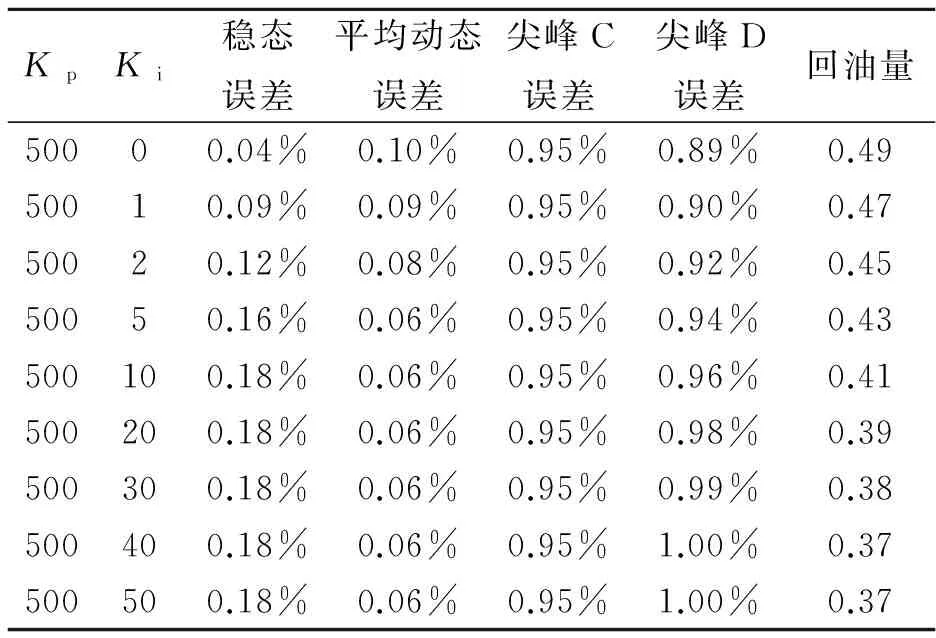

通过上述分析对比,分别将不同Kp和Ki下的控制性能指标制表得到表1、表2。

表1 不同Kp条件下控制性能指标

表2 不同Ki条件下控制性能指标

由表1可知,在Kp≥500时,尖峰C和尖峰D处的控制误差在1%以内,控制精度能够满足工程要求。而Kp=500时,满足精度要求的前提下回油量是最少的,此时泵效率相对较高,在稳态误差和超调量几乎相等的情况下,选取Kp=500为PID控制器的比例系数是比较合理的。

由表2可知,在Kp相同的情况下,不同Ki对尖峰误差和回油的影响不大。随着Ki的增大,平均动态误差有所减小,稳态误差逐渐增大。相比之下,稳态误差的增幅更大,稳态控制精度变差。为了保证更好的稳态控制精度,选取PID控制器积分系数Ki=0。

4 结论

通过对实验数据进行拟合的方法研究了电动燃油泵供油特性,得到了能够准确反映出电动燃油泵供油特性的拟合关系式。以所得关系式作为电动燃油泵的数学模型构建了带有闭环控制系统的电动燃油泵仿真模型。通过仿真确定了最优的PID控制参数为Kp=500,Ki=0,Kd=0,说明所设计的控制系统能对电动燃油泵供油进行有效的控制,为下一步控制系统调试试验提供了有力依据。此外,仿真确定的PID控制器参数对试验的指导作用很大程度上取决于建立的燃油泵数学模型的准确程度。为此,有必要对不同实验数据处理方法所得结果进行对比,从而使模型精确化、最优化。

[1] Saha N., R.Ma & W. J. Devenport. Characterizing Unsteady periodic Disturbances in the Tip Leakage Vortex of an Ide alized Axial Compressor Rotor Blade[R].AIAA2001-0386, 2001.

[2] YU H.j., B.J.LIU & H.X.LIU. Investigation of tip leakage vortex in compressor on design condition[J].ActaAeronauticaetAstronauticaSinica, 2004, (1).

[3] Doukelis A. The Effect of Tip Clearance Gap Size and Wall Rotating on the Performance of a High-Speed Annu lar Compressor Cascade[R].AIAA2005-4024,2005.[4] 高毅军, 黄金泉, 唐世建. 基于分布式控制的航空发动机电动燃油泵方案研究[J]. 燃气涡轮试验与研究, 2012,(S1).

[5] 胡晓煜. 罗尔斯·罗伊斯公司引领未来多电发动机技术[J]. 中国民用航空, 2003, (9).

[6] Menon S. & J.Seitzman Mixing and Combustion in Scramjet Combustors[R].AIAA2004—3826,2004.

[7] Yu G.Investigation of Fuel I~ection and Flame Stabilization in Liquid Hydrocarbon—Fueled Supersonic Combustors[R].AIAA2001—3608,2001.

[8] 贺武生. 超燃冲压发动机研究综述[J]. 火箭推进, 2005, (1).

[9] 张绍基. 航空发动机燃油与控制系统的研究与展望[J]. 航空发动机, 2003, (3).

[10] 于达仁, 常军涛, 崔涛, 等. 超燃冲压发动机控制方法[J]. 推进技术, 2010, (6).

[11] 樊思齐. 航空发动机控制(上册)[M]. 西安: 西北工业大学出版社, 2008.

[12] 付永领, 祁晓野. AMESim系统建模和仿真[M]. 北京: 北京航空航天大学出版社, 2006.

[13] 王伟, 张晶涛,柴天佑. PID 参数先进整定方法综述[J]. 自动化学报, 2000, ( 3) .

[14] 张松兰. PID 控制器参数整定[J]. 科技情报开发与经济, 2007, (29).

[编校:张芙蓉]

Research on Control Law of Integrated Electromotion Fuel Pump

LIU Zhuowei, CHENG Li, ZHENG Tiejun

(SchoolofAeronauticsandAstronauticsEngineering,AirForceEngineeringUniversity,Xi’anShanxi710038)

For the purpose of effectively controlling electromotion fuel pump, the fuel feeding performance of electromotion fuel pump was firstly researched on, based on analyzing and processing experimental data. Then a mathematical model and PID control system of integrated electromotion fuel pump were built with AMESim simulation software. In the simulation processing, optimal PID control parameters were obtained with the empirical method and the expected control effect was reached. Theoretical data are provided for debugging test of control system.

electromotion fuel pump; PID control; parameter tuning; simulation

2014-10-11

刘卓崴(1989- ),男,内蒙古乌兰察布人, 在读硕士研究生,研究方向为推进系统控制与振动检测。

TK403

A

1671-9654(2014)04-053-05