Assel轧机轧制过程的有限元模拟

徐海亮 于路强 杨 力 穆树亮 米 楠

(中冶京诚工程技术有限公司 北京100176)

Assel轧机轧制过程的有限元模拟

徐海亮①于路强 杨 力 穆树亮 米 楠

(中冶京诚工程技术有限公司 北京100176)

以Assel轧机结构特征和轧制钢管的工艺条件为基础,采用弹塑性有限元法,建立了轧件与3个轧辊的全三维有限元模型,真实模拟了Assel轧机轧制过程中毛管的变形过程。通过仿真计算,对材料的变形过程及应力、应变状态等有了直观的了解,并对轧辊的受力进行分析,为后续的设计研究提供理论基础。

Assel轧机 三辊轧管机 有限元模拟 变形过程

1 引言

Assel轧机是无缝钢管生产的一种主要变形工具,其结构特征是3个互成120度均布在垂直于轧制中心线平面内的三个轧辊和一根芯棒组成相对封闭的环状孔型;轧辊轴线相对于轧制中心线在垂直方向和水平方向均倾斜一定角度,分别称作辗轧角和喂入角(或称送进角)。轧辊形状呈锥形,中间有一个凸起的圆滑过渡段称作辊肩,轧制时三个轧辊与长芯棒共同完成集中变形,实现较大的压下量,延伸系数可达2左右。

由于借助轧辊的离合调整就可以改变孔型尺寸,特别适合小批量、多品种的生产方式。适宜轧制高精度的中厚壁钢管,轧出的荒管外径公差≤±0.5%,壁厚公差可达±5%。

2 工艺参数及有限元模型的建立

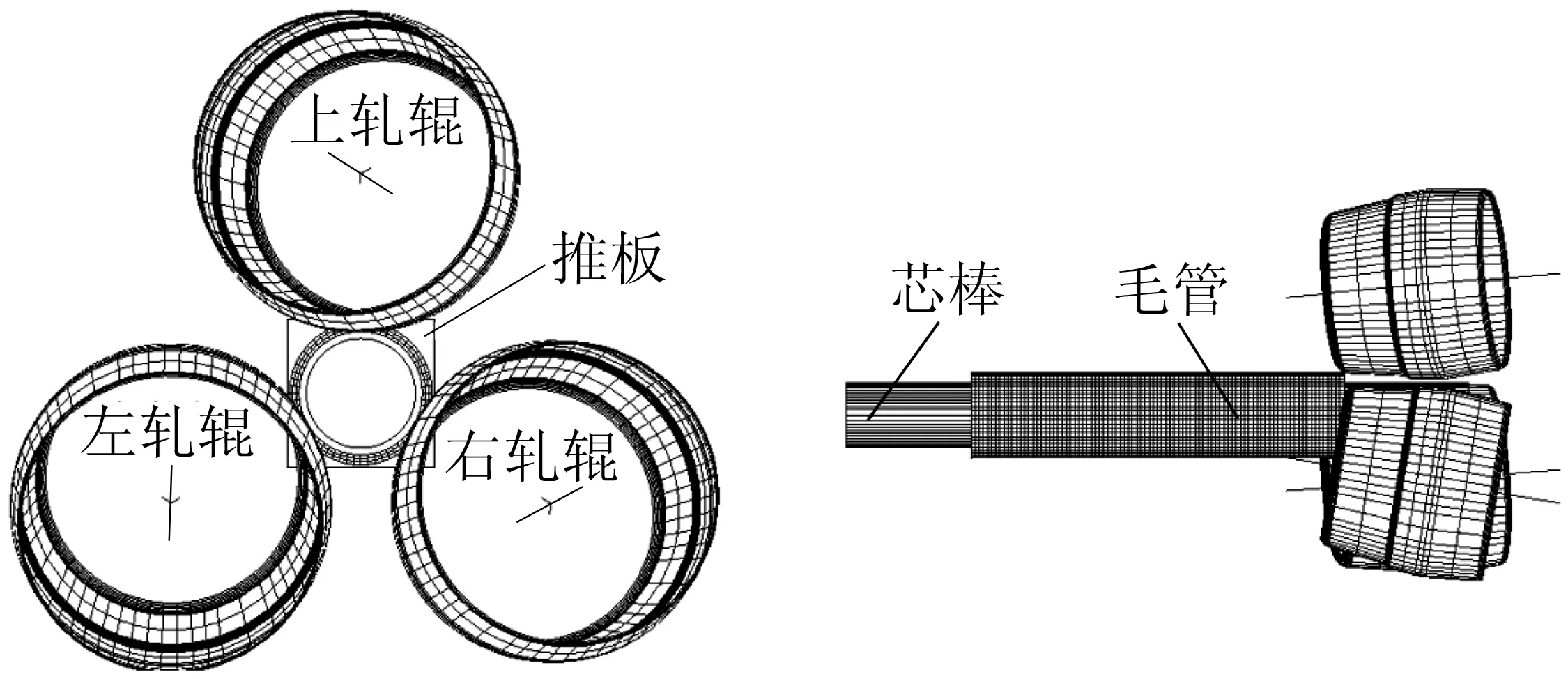

三辊轧管过程的有限元分析以弹塑性力学为基础,计算中采用更新的Lagrange算法,Prandtl-Reuss流动方程以及Von Mises屈服准则处理轧制过程中的三维大变形问题。以此建立数学模型,分析轧管过程的金属流动和模具受力等。为了节约计算时间,对模型进行了简化,主要关注毛管的变形过程,因此可忽略变形工具即轧辊和芯棒等的变形,在分析过程中仅把毛管作为变形体,而把轧辊和芯棒等作为刚体处理。毛管的长度以建立稳定轧制状态为依据,仅取长度900mm。三辊轧管机的有限元模型如图1所示。

其中,为了模拟实际现场的毛管送入,在毛管尾部设置推板,按毛管的实际前进速度将毛管推入孔型,待毛管完成一次咬入后,推板停止前进,毛管靠轧辊的曳入力继续前进实现二次咬入,并最终完成轧制。模型的工艺参数如表1所示。

图1 三辊轧管机有限元模型

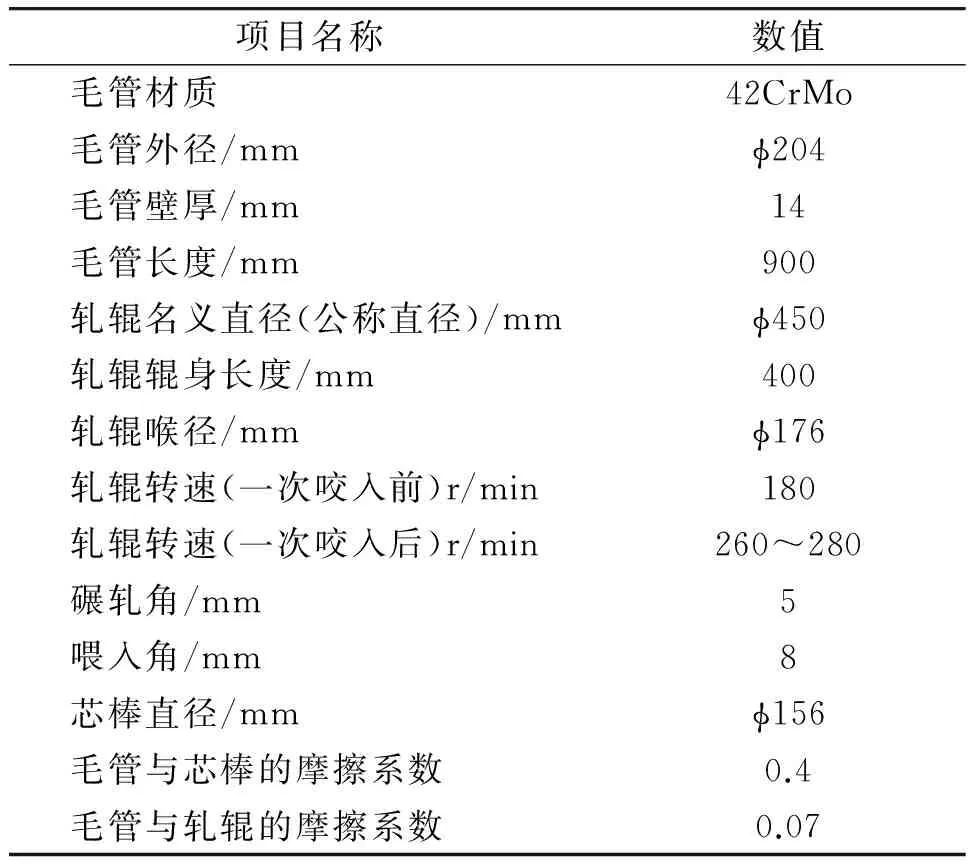

表1 三辊轧管机工艺参数汇总

3 模拟结果分析

根据以上三辊轧管机的有限元模型设定,对模型进行数值模拟仿真,得出了轧管过程中钢管的变形特点,以及金属流动的应力应变状态等。

3.1 毛管的横向变形过程及三角形效应分析

从毛管横断面方向看,金属流动变化从入口到出口如图2所示。(图示均为从毛管出口方向观看,视图中毛管顺时针方向旋转,3个轧辊逆时针同向旋转。)

注:①以轧辊的理论中心点为原点,轧制线方向为-Z方向。

②从左到右,截面相对位置分别为Z+120,+20,-20,-100(左下角图中截面线所示)

由图可知,管子横断面在变形区明显经历一个由厚壁圆环过渡到“三角形”再到薄壁圆环的过程。在入口锥,由于毛管内径大于芯棒直径,外径小于由3个轧辊行成的轮廓直径,毛管首先被压缩减径;当毛管内径与芯棒间的间隙消除后,即从毛管头部进入辊肩处开始,毛管开始进行辗轧减壁,并在辗轧段反复碾压,直到离开辗轧段;在轧辊辗轧段毛管产生明显的三角形效应,产生的一个原因是:毛管在三向压力作用下,横向(即毛管轴向)变形受到限制,金属向轧辊辊缝流出一部分,使得在变形区域内出现三角形效应;毛管从辗轧段进入出口锥段开始,三个轧辊形成的变形区开口度逐渐增大,孔型封闭性变差,在辗轧段被约束的金属在出口锥得到释放并逐渐归圆。在辗轧段弯曲变形越严重或三角形效应越明显的毛管(对应D/S较大的毛管),要使截面归圆,其所需要的路程就越长,即所需的出口锥长度越长。归圆后荒管的外径就越大,内径扩径值也较大。

图2 金属横截面变形历程图

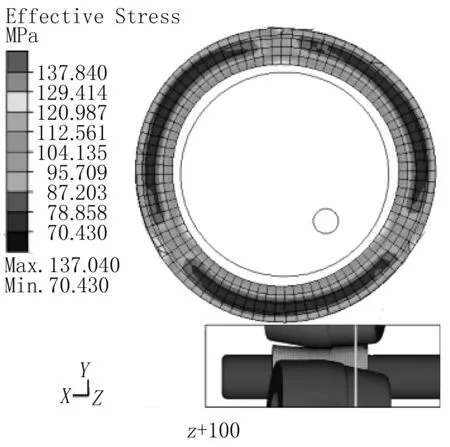

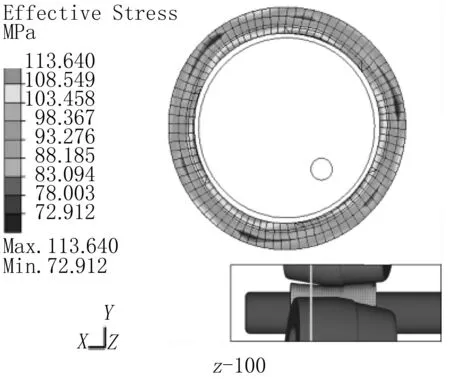

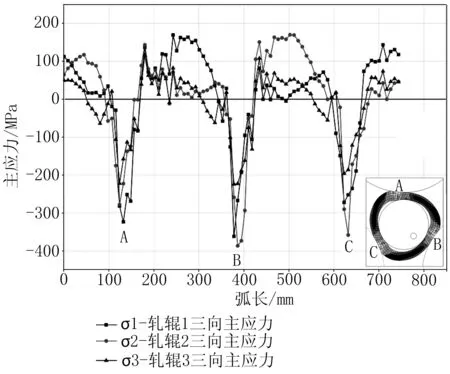

图3为毛管在辗轧段某截面(辊肩部剧烈变形区)外表面圆周上所有节点的三向主应力曲线图。

图3 主变形区毛管同一外圆周各节点三向主应力状态

由图可知,在轧辊与芯棒共同构成的变形区内,金属在辊肩处受到剧烈的径向压缩,产生轴向和周向的流动趋势,但同时在这两个方向受到摩擦力和外端金属的阻碍作用,因此变形金属处于3向压应力状态,这有利于对金属中体积型和面型缺陷的压合,提高金属的塑性;在辊缝区,金属处于3向拉应力状态;而在集中变形与辊缝之间的过渡区,金属处于复合应力状态。

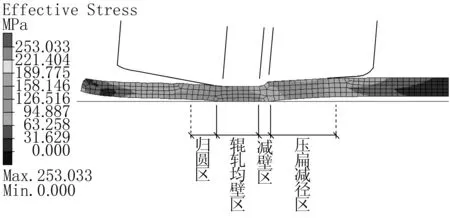

3.2 毛管的纵向变形状态

从纵向(即毛管轴向)看毛管变形,可以根据变形区内金属的不同变形特点,对轧辊各段的变形作用进行区分,有助于轧辊的孔型设计,使轧辊的形状更加有利于向提高金属性能的方向流动。

图4 毛管纵截面变形示意图

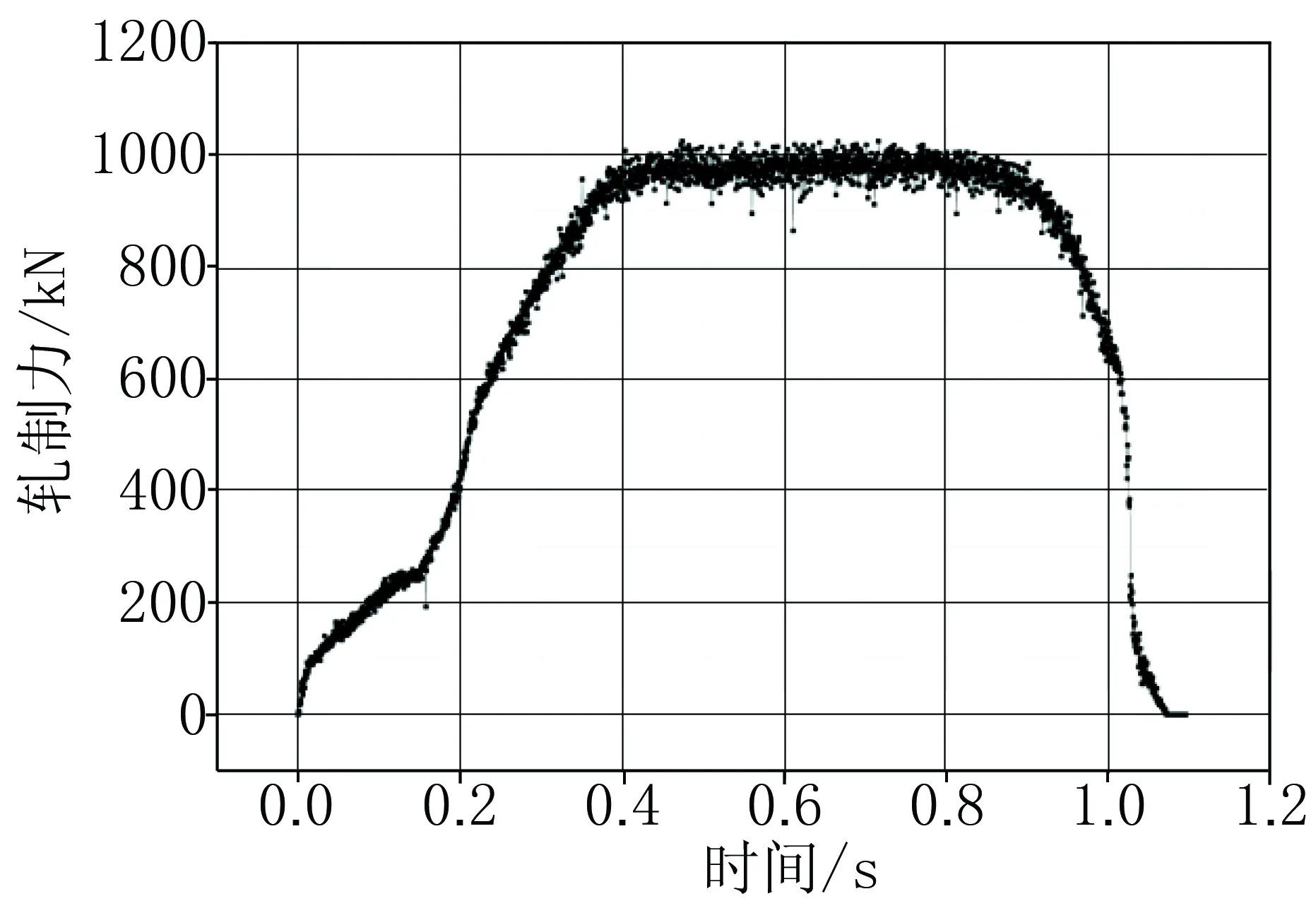

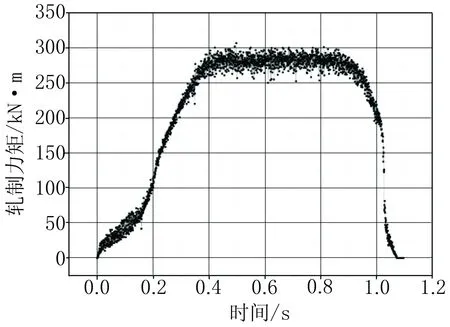

3.3 轧制力和轧制力矩曲线

轧制力和轧制力矩是轧制过程的重要参数,也是轧辊等设计的基础,通过有限元模拟可以很方便的获取对应工况下的轧制力和轧制力矩图,如图5所示。

图5 轧制力和轧制力矩变化历程图

由图5可知,轧制力和轧制力矩的变化规律类似,金属在咬入阶段的轧制力逐渐增加,在入口锥范围内增加速度较慢,进入辊肩后,数值快速增加;在头部金属旋出辗轧段,进入出口锥且开始与轧辊脱离,进入稳定轧制阶段;从金属尾部咬入入口锥开始,轧制力开始下降,直到管子完全旋出出口锥,轧制力变为零,完成一次轧制。

4 结论

通过对三辊轧管机的有限元模拟仿真得出以下结论,为今后继续研究打下基础。

1)在变形过程中金属流动呈现明显的从厚壁圆环->三角形->薄壁圆环的过程。

2)集中变形区金属处于三向压应力状态,可提高成品管的机械性能。

3)保证轧辊辗轧段的足够长度和辗轧段辊面母线与芯棒母线平行,有助于减少钢管表面螺旋纹和减少钢管的壁厚不均。

[1]金如崧.三辊轧管工艺技术的发展[J].钢管,2005(3).

[2]应富强,张更超,潘孝勇.三维有限元模拟技术在金属塑性成形中的应用[J].锻压装备与制造技术,2003(5).

[3]成海涛.无缝钢管缺陷与预防.成都:四川科技技术出版社,2007.

[4]刘劲松,张士宏,肖寒,李毅波.MSC.MARC在材料加工工程中的应用.北京:中国水利水电出版社,2010.

FEM Simulation of Rolling Process in Assel Mill

Xu Hailiang Yu Luqiang Yang Li Mu Shuliang Mi Nan

(Capital Engineering & Research Incorporation Limited, Beijing 100176)

Based on the structure and technological parameter of Assel mill, established the finite element model of tube and three rollers by using elastic-plastic FEM, which is aimed at real simulation the tube deformation during the Assel mill rolling. By analyzing the results, the flow of tube’s metals, the status of stress and strain has intutively understand. And also, the force on each roller were analyzed, which provided a theoretical basis for the subsequent design and research.

Assel mill 3-Rolls tube rolling mill FEM simulation Deform process

TG333.8 TB115

A

10.3969/j.issn.1001-1269.2014.06.010

2014-07-19)

①徐海亮,男,1982年出生,毕业于燕山大学,工学硕士,机械工程师,主要从事无缝钢管生产设备方面的机械设计工作