基于焊接工艺的船舶构件焊接变形分析与控制

陈元迪

(广州航海学院 船舶工程系, 广东 广州 510725)

基于焊接工艺的船舶构件焊接变形分析与控制

陈元迪

(广州航海学院 船舶工程系, 广东 广州 510725)

船体大型结构件的焊接变形将直接影响船舶制造的质量和精度。对船体大型结构件焊接变形产生的各种原因以及影响因素进行分析,根据船舶结构的焊接特点选择合理的焊接工艺措施和参数以减小焊接变形,从而提高船舶制造的质量和精度。

焊接工艺 焊接变形 分析与控制

1 前言

船舶制造是一个复杂的系统工程,其中加工量最大的工程就是整个船体构件的焊接,因此焊接质量直接影响着整个船舶的质量。在焊接加工过程中,不仅焊接接头的质量直接影响着船舶结构的强度和工作性能,焊接变形同样也是影响船舶制造精度和质量的重要因素。船舶结构是一个大型复杂结构,减小和防止焊接变形不能只采用单项措施,应该对焊接变形产生的原因和影响因素进行综合分析,根据船舶焊接过程中不同结构的特点,合理采用焊接方法,调整焊接参数及合理地安排焊接工艺,以达到降低焊接变形的目的。

2 焊接变形产生的机理分析

2.1 焊接变形的内部因素

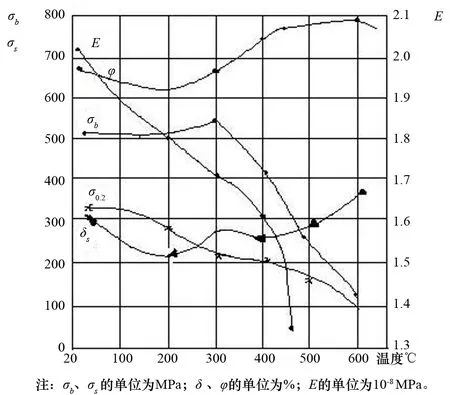

现代电弧焊是一个点状的、不均匀的加热和冷却热循环过程,加热时被焊金属受热中心区的温度通常在1 500°C以上。以中心区向四周扩散,形成了一个温度场,离中心区越远温度就越低直至室温。以低碳钢的力学性能与温度的关系不难发现,低碳钢的塑形随温度升高而升高,但强度却随温度升高而下降,当温度大于650°C时,其屈服强度下降到接近0[1]。如图1所示,这时金属受到力的作用就很易产生永久性的塑形变形,这个力主要来自焊接应力及外力两个方面。

图1 低碳钢力学性能与温度的关系

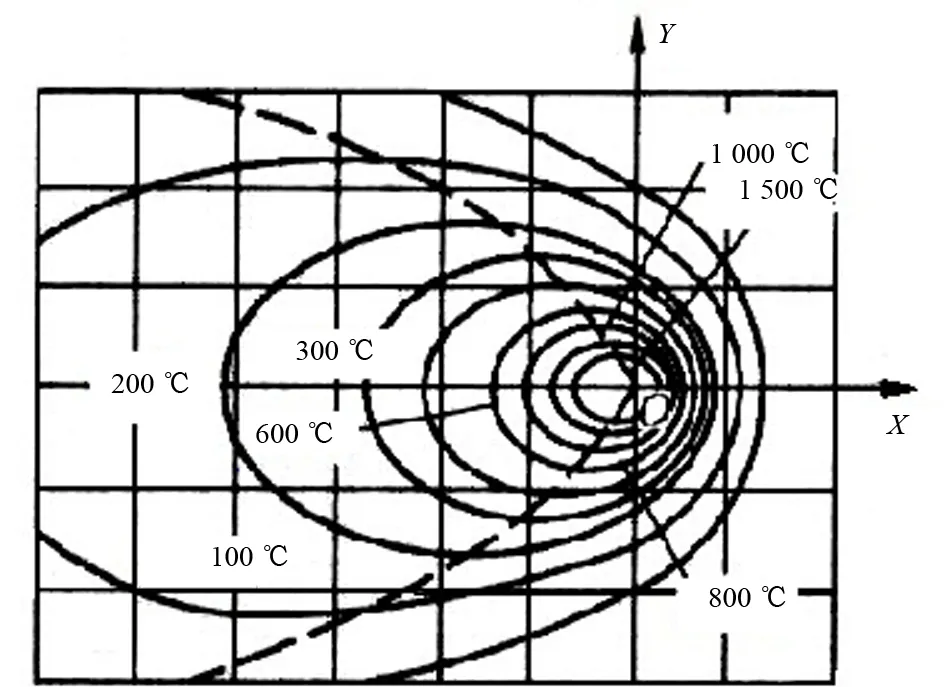

图2 XOY面的焊接温度场分布及等温线

图2是焊接温度场分布图。焊接过程中加热时,近焊缝区的金属温度升高至1 000℃以上,产生强烈的热膨胀,但远离焊缝的金属仍是很低甚至是常温,热膨胀量很小甚至并不膨胀,形成了整个焊件上近缝区的高温金属热膨胀受到了低温部分金属的阻碍和抑制,结果产生了塑形压缩变形,当焊接结束时,焊件上高温区被塑形压缩的部分无法再回复到原来的尺寸——缩短了,这就形成了焊接变形。可见焊接变形是由电弧焊的不均匀加热和冷却特点,以及金属材料的热胀冷缩规律和力学性能随温度变化的规律所决定的,只要采用了电弧焊,则焊接变形就一定会产生,但变形量的大小是受诸多加工因素所影响的,合理地调整焊接加工过程中的各个工艺参数和工艺流程,对变形量的减小和控制十分重要和有效。

2.2 焊接变形的外部因素

焊接变形量的大小受到焊接加工过程中的各种工艺流程和参数的影响,是一个十分复杂的形成过程。焊接变形量的大小与焊接时热源的输入线能量成正比,不同的焊接方法对焊接变形量的大小有着明显的差异。比如焊接热源比较集中的、热能量密度高的焊接方法焊接变形量就会小一些。不同的焊接结构和不同的焊缝分布对焊接变形量的大小影响也十分明显,不同的装配和焊接顺序也对焊接变形有着很大的影响。

3 船舶大型构件的焊接变形种类

3.1 整体变形

纵向收缩变形:焊接后焊件沿焊缝长度方向上尺寸的收缩,这是大型板件主要的变形之一,其收缩量随焊缝长度增加而增加。同时与焊件的截面积、输入热能量、焊接方法及工艺参数等都有密切关系。

横向收缩变形: 焊接后沿垂直焊缝轴线方向的尺寸收缩,产生横向收缩变形的过程比纵向收缩变形的过程要复杂得多,最主要还是输入热能量、装配间隙和接头形式等。装配间隙增大时焊接的输入热能量势必增大,易导致横向收缩量增大,板厚增大、坡口角度增大,且会使横向收缩增大。但同样的焊缝尺寸,板厚增大后其刚性随之增大,但焊接横向收缩反而减小。

弯曲变形:焊缝中性线与焊件结构截面的中性轴不重合或不对称时,焊缝的收缩沿焊件宽度分布不均匀而引起变形,纵向和横向收缩都会引起弯曲变形,特别是T型和I型长型焊件,最容易焊后发生弯曲变形,其绕曲度与焊缝长度的平方成正比。船舶结构都是大型构件,焊缝较长,很多构件的局部就是T型结构焊件,如各类桁材、肋板结构的焊缝,都易产生焊件的弯曲变形。

3.2 局部变形

角变形:这是最易产生的局部变形,由焊缝横向收缩在板厚度方向上分布不均匀所导致,在焊接较厚的板材时较易产生。角变形的大小通常与坡口形式、焊接层数、焊接方法等有关,比如采用单V型坡口焊时,其底部第一层焊时的热输入能量相对较小,底层变形小,沿厚度往上一层层焊时,坡口宽度在增加热输入能量加大,且是在同一位置重复加热,焊缝沿厚度上的横向收缩很不均匀,导致了明显的角变形,如果采用X型坡口就有利减小角变形量,同样多层焊时,层数越多角变形量就越大[2]。

波浪变形:这种变形主要发生在板厚度较小(6 mm~8 mm以下)的情况,由于此时的焊件刚度较小,在纵向和横向收缩压应力作用下,较薄的焊件产生了失稳变形。船体甲板、船舱壁分段和大型油罐的底部等大型平板结构件的拼接对焊时容易产生波浪变形。在焊较薄的大型板件时,应尽量减低焊接残余压应力,另外可采用加强筋板等结构提高被焊件的刚性,从而减少波浪变形。

4 焊接变形的控制

通过上述分析可知,焊接过程中的热变形和焊接构件的刚性是焊接变形最主要的两个因素。可见焊接变形要完全消失是不可能的,只能在船舶焊接构件的设计和焊接过程中的各个施工工艺上采取措施加以控制,以减小变形。

4.1 焊接前的控制

在焊接构件设计和焊缝分布设计时要充分考虑如何减少焊接变形,尽量使焊缝分布是以整个焊件的中性轴对称,这样可减少焊件的绕曲变形。

采用将船体进行分段制造的设计方法,把船体分为若干小部件和若干分段后,分散了焊接变形量,便于船体变形的控制与矫正。

现代船舶的制造越来越多的采用高强度钢板(特别是军用舰船),保证整体构件的强度和承载能力的情况下,可明显减少钢板的厚度,从而减轻船舶的自身重量,然而焊接加工时面临的突出问题使得焊接变形更具复杂性和多样性,在焊接变形的控制上较为困难,在设计这类焊接构件时可考虑合理设置加强筋板以增加板件的刚度。

在焊件切割下料时尽量选择热能量集中、强度高的方法,如等离子切割或激光切割,它们对钢板切割后边缘的变形比氧—乙炔切割小很多,同时切割边缘也光整得多。在焊缝拼接时接缝间隙尺寸在保证焊透的情况下应尽量小,以减小焊接变形量。

焊接前采用定位焊对焊件进行定位点焊,可增强焊件的刚性,减少焊件变形,焊接时应采用3.5 mm左右的细焊条进行点固焊。

采用刚性固定法也是减小焊接变形最常用的方法,在船体焊接时采用胎夹具、胎架螺栓连接等把待焊分段船体固定在有足够刚性的平台或胎架上再进行焊接。在船体装配焊接时可采用临时加强筋板、临时点焊加强角铁、分段四周定位焊等方法。

船体装配焊接前,给各分段构件预留反变形量,当装配焊接时产生的变形正好与原来的反变形抵消,可有效减小焊接变形量。

4.2 焊接过程中的控制

(1) 焊接方法的合理选择。合适的焊接方法能有效减小焊接变形量,船舶焊接常用方法有埋弧焊、CO2气体保护焊、手弧焊等,尽量首选CO2气体保护焊,因为气体保护焊时,电弧的能量更集中,电弧密度更大,挺度更好,电弧直径更为收缩,熔深大,在焊接时可以采用更快的焊接速度,在其它参数不变时,输入的线能量可相对较小,则焊接变形量也减小。其次是埋弧自动焊,它可以使用比手弧焊大数倍的电流进行焊接,熔深大,由于输入同样大的热能量时,可以使用更快的焊接速度,因此焊接变形量也比较小,相比较手工电弧焊的焊接变形量较大。

(2) 焊接工艺参数的合理选择。

① 在保证焊透的情况下,尽量采用快的焊接速度,或者适当减小焊接电流。这都能减小焊接输入热能量,从而减小焊接变形。

② 在保证足够的熔宽的情况下,尽量压低电弧,减小电弧电压,因为电弧电压增高使得电弧功率加大,焊接输入热能量增大,会使焊接变形增大。

③ 在中厚板件焊接时采用单道次大输入热能量一次焊透的方法,其焊接变形量通常比多层多道焊时大,由于采用多层多道焊接,每一层焊接时可选用较小的电流和适当快的焊接速度,这样每层焊接时热输入能量都比较小,产生的焊接横向和纵向变形量也较小。当然,这样焊接生产效率会下降,同时角变形量会增大。一般在强度船体结构钢材焊接时(如优质低碳钢吉低合金结构钢等,屈服强度小于300 MPa),大多数造船厂都会采用单面焊双面成型的焊接工艺焊接10~15 mm厚的钢板,这样生产率较高。这时可采用刚性固定法对焊件固定后再焊,能大大减小焊接变形。由于钢材的强度较低,塑性较好,因此这样焊接后的焊件焊接残余应力也较小,完全在许用范围内。

④ 焊接中厚度板材时,单面开V型坡口的焊接变形量会比双面开双V形坡口大,特别是角变形量大,因此在条件许可情况下尽量采用双V形坡口,双面焊能把焊接变形减小到最小。

(3) 合理的装焊程序。在大型结构焊接时,都是由很多块板拼接而成,分成多个部件及多个分段件进行焊接,最后再进行总装,这对焊接顺序的要求更高。

① 船体大型构件都应先进行小件组焊,分段组焊,总体装配后再焊,装配时采用点固焊时的点距要合理,这样可有效地降低焊后变形量[3]。

② 从拼接焊件的中间部位开始逐渐向四周焊接,尽量采用双人双工位对称的形式焊接。

③ 先焊较短但收缩量较大的横向焊缝,然后再焊较长的纵向焊缝。

④ 在焊件上同时存在对接焊缝和角焊缝时,先焊对接焊缝,后焊角焊缝。

⑤ 船体构件的焊接通常都是长焊缝,采用连续直通焊看似效率高,但这样会使输入热能量持续作用在焊缝区域,形成热输入能量的叠加效应,焊接变形量大。可采用分段焊和改变焊接方向的方法,能适当减小焊接变形或使之相互抵消,如1 m以上的长焊缝可采用分段退焊、跳焊和交叉焊等方法。每段的焊缝长度在100~300 mm为宜。

5 焊接变形的矫正

船舶制造是个大型构件的加工过程,特别是要大量采用焊接加工技术,虽然船体结构在设计和焊接加工过程中都会采取各种措施来控制焊接变形的产生,但是由于电弧焊的焊接过程特点和船体结构的复杂性及施工工艺的复杂性,通常产生焊接变形是不可避免的,对于变形量超出设计要求的变形部件和区域就必须采取矫正。

当然,这里的矫正只能针对焊件的局部变形,如角变形、弯曲变形、较薄板件的失稳波浪变形等。而对于整个焊件的整体变形,如纵向和横向收缩变形是不能矫正的,这种变形只能通过在下料和装配时预留收缩余量来补偿,以及在焊接加工过程中所采取的的各种方法来尽量减小变形量。局部矫正变形的方法通常有两种:机械矫正法和火焰矫正法。

5.1 机械矫正法

利用机械外力使焊接件产生与焊接变形方向相反的塑形反变形,以抵消原来的焊接残余变形。在船舶这样的大型焊接构件中很难采用这种方法来矫正焊接变形,通常对一些板厚较薄变性不大的局部可采用锤击法来延展焊缝及其周边的焊件金属,以减小焊接残余变形,但这种方法劳动强度大。

5.2 火焰矫正法

在焊件的选定位置处按一定尺寸和方向用火焰进行加热,使该部位的金属热膨胀产生塑形变形,在冷却后产生收缩变形,最终达到调整焊件的焊接形状。一般采用气焊焊炬加热。

火焰矫正的效果好坏,取决于加热部位、加热范围和加热形状。火焰矫正前,应该了解变形焊件的钢材材质,一般塑性好强度等级不高的低碳钢和低合金高强钢等,其可焊性都很好,采用火焰校正后材质性能变化不大。一般采用氧—乙炔焰的中性焰进行加热。加热温度范围一般分为:低温矫正500 ℃~600 ℃,中温矫正600 ℃~700 ℃,这两个温度加热后的冷却一般都可采用水冷法,高温矫正700 ℃~800 ℃,加热后冷却应采用空冷法。

需注意的是,加热温度不宜过高,这样容易产生金属的脆变组织。实践证明,一般的船舶用优质碳素结构钢和低合金高强钢的火焰矫正最佳温度在450~550°C,矫正过程中不会影响原钢材的组织性能[4]。

6 结束语

焊接变形是一个十分复杂的过程,影响因素很多,有材料内部的本质因素,有加工过程中各个工艺参数和加工环节的影响因素,常常十多个因素综合作用后产生了焊接变形。要减小焊接变形量就要从材料的基本物理性能、内部组织、材料的切割下料、焊接方法的选用、焊接规范的确定,以及焊接工艺过程的合理性等各个方面综合考虑,在每个环节上都尽量减小焊接变形的产生。

同时还应不断探索出新的焊接方法和工艺措施,以进一步减小焊接变形的产生。比如在一些大型薄板件的焊接时,焊接变形就更为复杂,其中的失稳变形尤为突出,近年来大家都在广泛采用一些新的工艺措施,如预置温差拉伸法、等效降低热输入法,采用各类冷却夹具、焊缝两侧预先沉积吸热物质、随焊激冷法及高能束焊接法等方法[3]。

[1] 叶琦.焊接技术[M].北京:化学工业出版社,2005.

[2] 李占文,李树立.焊接结构变形控制与矫正[M].化学工业出版社,2008.

[3] 王长生,薜小怀,楼松年等.薄板焊接变形的影响因素及控制[J].焊接技术,2005,34(4):66-68.

[4] 周岐,王亚君.焊接工艺与操作技巧丛书:焊接应力、变形的控制工艺与操作技巧[M].沈阳:辽宁科学技术出版社,2011.

[5] 刘志刚.船舶焊接变形的控制与矫正[J].船海工程,2002,1:19-20.

[6] 王建勋,初冠南,于昌利等.船舶与海洋工程中的焊接变形预测方法研究[J].船舶工程,2011,S2:1-4.

Analysis and Control of Ship Structural Member Welding Deformation Based on Welding Process

CHEN Yuan-di

(Shipbuilding Engineering, Guangzhou Maritime Institute, Guangzhou Guangdong 510725, China)

The quality and precision of shipbuilding will be affected for welding deformation of ship structural member. Through analysis on the reasons and affecting of causing ship-hull welding deformation. The reasonable process measures and parameters were selected for decreasing welding deformation and improving the quality and precision of shipbuilding.

Welding Process Welding deformation Analysis and Control

陈元迪(1957-),男,副教授。

U671

A