基于工业摄影装置的船体结构焊接变形测量技术研究

徐 东, 张盈彬, 柳存根, 谢子明, 李 兴

(1. 上海船舶工艺研究所, 上海 200032; 2. 上海交通大学, 上海 200240)

基于工业摄影装置的船体结构焊接变形测量技术研究

徐 东1,2, 张盈彬1, 柳存根2, 谢子明1, 李 兴1

(1. 上海船舶工艺研究所, 上海 200032; 2. 上海交通大学, 上海 200240)

针对船体结构焊接变形测量难且精度不高的问题,提出了基于工业摄影装置测量焊接变形的新方法。该方法采用一台高像素相机从不同视角分别拍摄焊接试样焊接前后的图像,通过相机标定及三维重建技术获取标识点的三维坐标,最后依据焊接前后标志点间距离的变化计算焊接变形值。通过精度标定试验,验证了该测量方法的精度在±0.5 mm以内。该方法已应用于船用薄板焊接试样的变形测量,结果证明该方法的精度、可靠性和稳定性均能满足船体结构焊接变形的测量要求。

船体结构 焊接变形测量 工业摄影装置

1 引言

在金属构件的焊接过程中,焊缝区金属的热胀冷缩受到周围金属的约束,不能自由伸缩而导致焊接工件产生变形。焊接变形不仅会影响构件的尺寸精度,而且会降低其承载能力。由于金属结构强度、刚度较高,焊接变形的矫正不仅费工费时,通常还会引入附加残余应力,造成结构材料的脆化和低应力破坏。因此,在焊接工艺设计和实施过程中对焊接变形进行控制和调整具有十分重要的意义。可靠的焊接变形测量方法,可用于验证焊接变形数值计算结果的合理性,也是衡量、控制焊接变形的重要手段。

目前,焊接变形的测量方法主要有接触式与非接触式两种。接触式测量[1]在操作过程中具有一定的危险性,且焊接产生的高温会对仪器的测量精度产生影响。非接触式测量[2,3]大多采用光学原理和图像处理手段,需要专业的设备,并且对测量环境的要求较高,往往不能满足焊接试样的测量需求。文本提出了一种应用工业摄影装置从不同视角拍摄船体结构焊接前后的图像,利用相机标定和三维重建技术获取标识点的三维坐标,并依据焊接前后标志点间距离的变化计算焊接变形值的新方法。该方法克服了接触式测量方法的局限性,提高了非接触式测量方法在船体结构焊接变形测量领域的应用性,为焊接变形的测量提供了一种有效的手段。

2 基于工业摄影装置的船体结构焊接变形测量原理及方案

2.1 测量原理

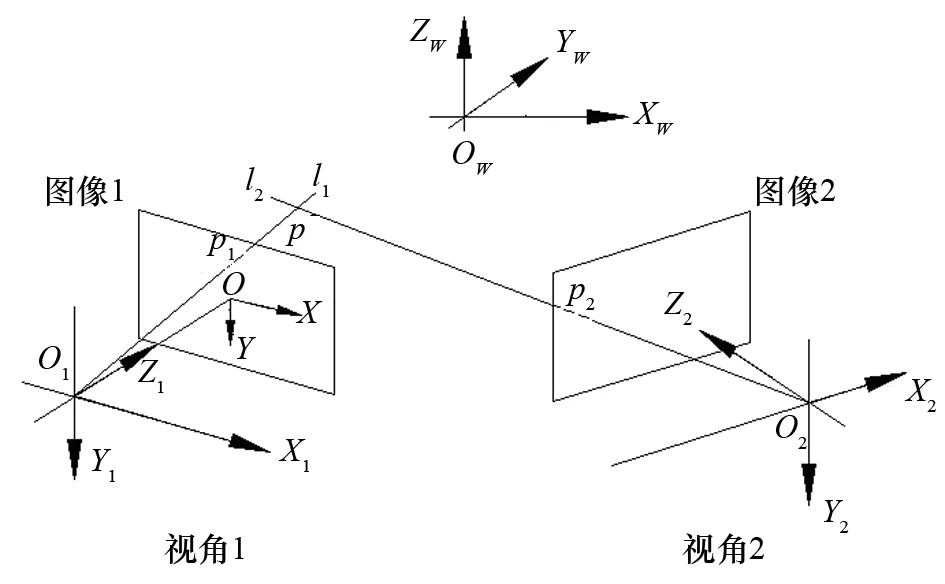

工业摄影测量技术是从2个或2个以上的角度对同一事物进行拍照,得到不同视角下的图像,通过计算分析不同图像中同一点的视差来获取物体表面的三维形状信息[4]。其三维坐标测量的数学模型如图1所示。

图1 工业摄影测量原理图

其中:OWXWYWZW为物方世界坐标系,O1X1Y1Z1为视角1的坐标系,O2X2Y2Z2为视角2的坐标系,OXY为平面坐标系。物方点P(XW,YW,ZW)在左右两个视角平面内对应的像点分别为P1(x1,y1,z1)、P2(x2,y2,z2),直线O1P1和直线O2P2相交于P点。

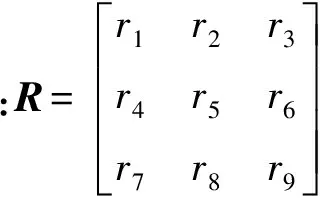

通过对工业摄影装置进行标定,可以得到视角1的坐标系O1X1Y1Z1和视角2的坐标系O2X2Y2Z2的相对关系如式(1)所示。

(1)

(2)

2.2 典型结构焊接变形测量方案

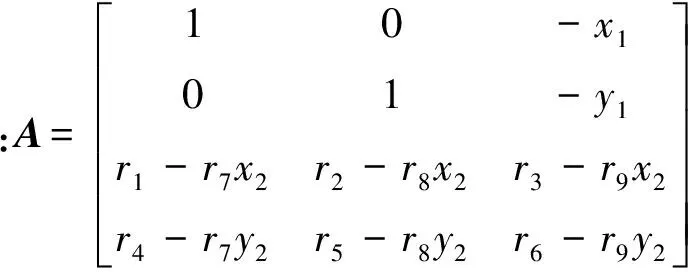

针对典型结构焊接变形的测量,主要考察其纵向收缩、横向收缩及角变形。为此需要在试样上设置标识点,如图2所示在试样上设置1~30号标识点,并设定如图3所示的各个焊接变形分量的测量坐标系。

图2 标识点布置示意图

图3 各焊接变形分量的测量坐标系

其中,图3(a)为纵向变形测量坐标系,图3(b)为横向变形测量坐标系,图3(c)为角变形测量坐标系。测量采用佳能EOS 500D相机和TI-times 9×12精度为0.1 mm的标定板,并按照图4所示的流程测量焊接变形。

图4 应用工业摄影装置测量焊接变形流程图

首先通过相机从不同视角拍摄焊接试样在焊接前后的图像,如图5所示;然后通过图像处理,获取各个标识点在不同图像中的二维坐标,实现立体匹配;再对工业摄影装置进行标定求得旋转矩阵、平移矩阵等相关数据,进而通过光束平差进行标识点的三维重建;最后应用Matlab软件编程计算焊接前后标志点间距离的变化,由此求得焊接试样的纵向收缩、横向收缩和角变形等值。

图5 焊接试样的图像

3 关键技术

3.1 船体结构特征点的标识及立体匹配

标识点作为待测工件表面上的参考点,测量前需先行标识于试样表面。目前,多采用具有明显人工特征的圆形点作为标识点,利用Canny检测算法、拟合法等算法[6]确定标识点的边缘,通过对边缘进行椭圆最小二乘拟合,确定标识点的中心位置。船用钢板的表面有喷涂、锈迹等杂物,局部像素灰度值与标志点相近,不利于标识点自动检测。因此,船体结构的特征点采用钢针划线的方式来进行人工标识,标识点坐标采用GNU图像处理程序进行获取,通过比对获取同一标识点在不同图像中的坐标实现立体匹配。

3.2 工业摄影装置标定

采用Z Zhang提出的平面模板两步法[7]对工业摄影装置进行标定,该方法避免了传统的在高精度标定台上进行标定图像采样的做法,通过应用工业摄影装置拍摄在任意位置、任意姿态摆放的标定板来对其内部参数进行标定。

平面模板两步标定法的原理可用式(3)表示:

(3)

采用平面模板标定法对工业装置进行标定时,只需从不同角度拍摄若干张模板的图像,并提取不同图像上的特征点,通过计算模板平面与特征点的对应关系,即可求出相机的内外参数和畸变系数,实现测量装置的标定。

3.3 三维重建技术

在实现标识点立体匹配并得到摄像机的内外参数后,可将图像平面坐标系中的标识点逆向映射成世界坐标中的点。由于同一标志点出现在多张图片中,因此可通过光束平差法,把控制点的像点坐标、标志点的像点坐标、相机的内外参数全部作为观测值进行整体平差计算,求解它们的值和标识点的空间坐标,由此可极大提高工业摄影测量的系统精度[8]。

4 工业摄影测量方法的精度标定

为标定工业摄影装置在船体结构焊接环境下的测量精度,研究不同摄影视角对测量精度的影响,采用测量精度为0.02 mm的游标卡尺,对工业摄影装置的测量精度进行标定。

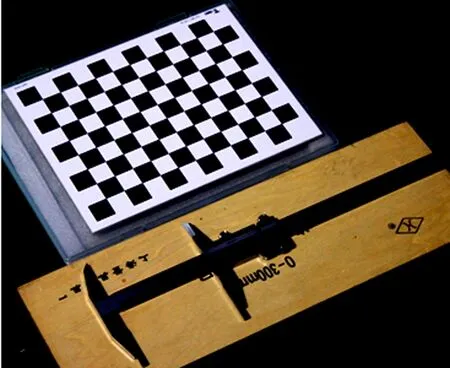

在进行精度标定时,控制游标卡尺两卡脚间距分别为100 mm、200 mm、300 mm三个尺度的距离,应用工业摄影装置从不同角度拍摄游标卡尺和标定板的图像(如图6所示),通过图像处理和相关计算得到游标卡尺两卡脚间的距离,然后与游标卡尺的实际读数相比较,计算相对误差,实现工业摄影装置测量精度的标定。

图6 应用游标卡尺标定测量精度

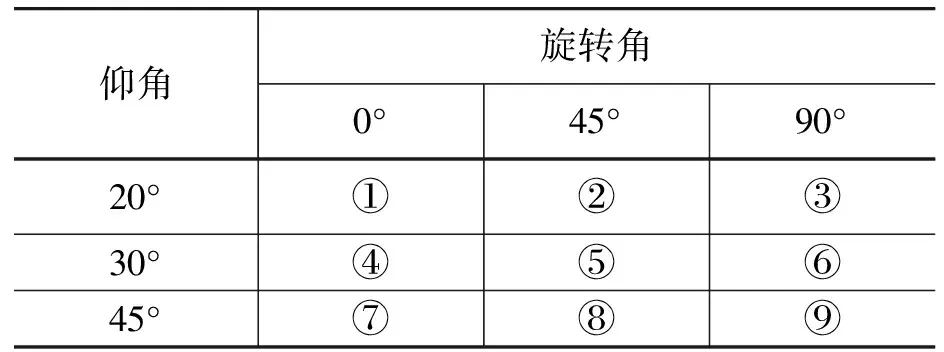

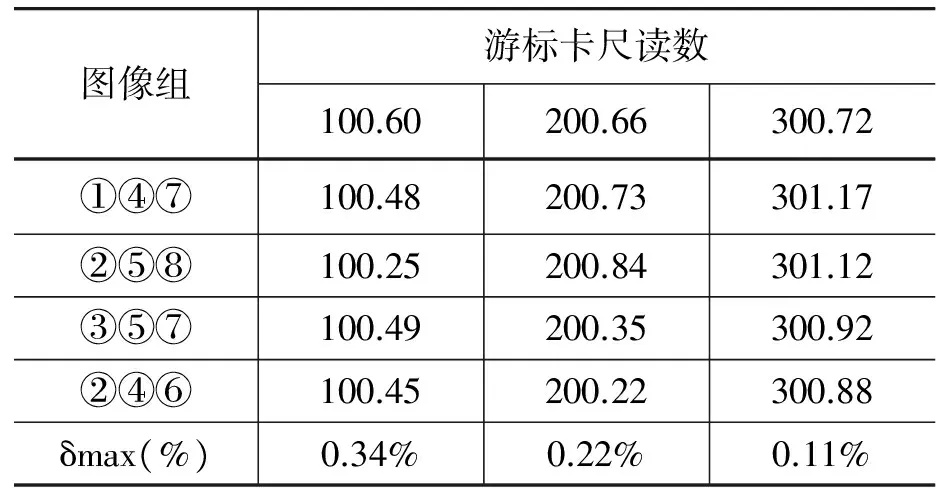

按照测量步骤,首先应用摄像机从不同的角度对游标卡尺和标定板进行拍照,拍摄的图片编号如表1所示。

表1 图片编号表

将图像分组进行处理,得到游标卡尺两卡脚间的距离与游标卡尺的实际读数对比结果如表2所示。

表2 标定结果对比表

由表2标定结果可知,各组测量值与游标卡尺的读数非常接近,差别最大的为300 mm范围内相差0.45 mm,最小为200 mm范围内相差0.07 mm。而且各组测量结果的相对误差很小,远低于实际工程允许的误差值。因此工业摄影测量方法的测量精度满足船体结构焊接变形的测量要求。

5 应用实例

5.1 船体典型结构焊接试样及焊接工艺

船体典型结构焊接试样由尺寸为600 mm×300 mm×4 mm的两块钢板焊接而成。试样材料为EH36钢材,采用CO2气体保护焊,焊接电流为160~180 A,电压为28~30 V,焊接速度为360~430 mm/min,焊材为JQYJ501。焊接时,坡口形式为单面V型坡口,正反两面各一道焊,正面焊接后,背面用碳弧气刨清根再进行焊接。

5.2 焊接变形的测量数据处理与分析

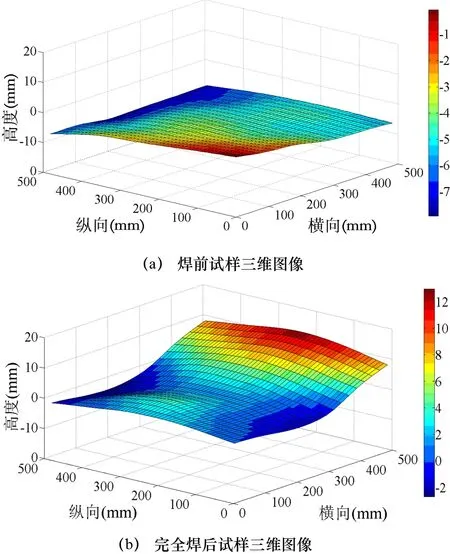

应用工业摄影技术对船体典型结构的焊接变形进行测量,得到的测量结果如图7(a)和图7(b)所示,分别为试样焊接前后的三维图像。

图7 试样焊接前后的三维图像

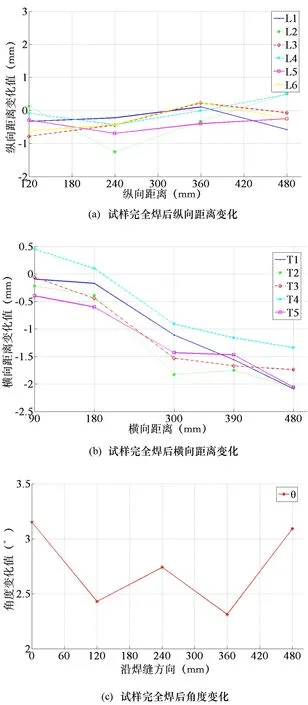

由焊接前后试样的三维变形图可知,薄板在焊接过程中产生了较大的翘曲变形,焊接后薄板整体呈马鞍形。结构的纵向变形、横向变形和角变形结果如图8所示。

图8 试样完成焊后参数变化

根据焊接变形结果可知,船用4 mm薄板的纵向变形在-1.0 mm~1.0 mm范围内,横向变形在-1.5 mm~-2.5 mm范围内,角变形在2°~3.5°范围内。由此可知薄板纵向变形小于横向变形,且横向变形均为收缩变形,符合结构的纵向刚度高于横向刚度的实际情况;结构的角变形分布情况与焊后结构为马鞍形相符。因此,实际测量结果证明基于工业摄影装置的测量技术可用于船体结构焊接变形的测量。

6 结论

本文提出了一种基于工业摄影装置测量船体结构焊接变形的新方法。通过精度标定试验和应用实例证明该方法具有较高的测量精度,能够满足船体结构的纵向变形、横向变形和角变形等焊接变形量的测量精度、可靠性等需求,为船体结构焊接变形数值计算的工程验证、焊接变形控制措施提供了坚实的基础。

[1] 阮星谊,包晔峰,石忠贤. 焊接变形测量方法[J]. 电焊机, 2005,35(5): 55-57.

[2] 黄健康,卢立晖,吴晓亮等. 基于视觉方法的焊接变形测量研究[J]. 焊接, 2010,11: 24-26.

[3] 张德海,梁晋,唐正宗等. 大型复杂曲面产品近景工业摄影测量系统开发[J]. 光电工程, 2009,36(5): 122-128.

[4] Ozturk A O, Halici U, Ulusoy I, et al. 3D face reconstruction using stereo images and structured light[C]. IEEE 16th Signal Processing and Communication Applications Conference, Didim, Turkey: 2008, 1-2: 878-881.

[5] 刘建伟,梁晋,梁新合等. 大尺寸工业视觉测量系统[J]. 光学精密工程, 2010,18(1): 126-134.

[6] 陈杰,王振华,窦丽华. 一种尺度自适应Canny边缘检测方法[J]. 光电工程, 2008,35(2): 79-84.

[7] Zhang Zhengyou. A flexible new technique for camera calibration[J]. IEEE Transaction on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1334.

[8] 高宏伟. 计算机双目立体视觉[M]. 北京: 电子工业出版社, 2012.

Research on Measurement Technology for Hull Structure Welding Distortion Based on Industry Photogrammetry Equipment

XU Dong1,2, ZHANG Ying-bin1, LIU Cun-gen2, XIE Zi-ming1, LI Xing1

(1. Shipbuilding Technology Research Institute, Shanghai 200032, China; 2. Shanghai Jiao Tong University, Shanghai 200240, China)

A new measuring method based on industry photogrammetry equipment was presented to solve the problems of hull structure welding distortion measurement. Firstly, photos of welding structure, before and after welding, were taken by a high-resolution digital camera from different observation points. Secondly, the three-dimensional coordinates of targets are calculated by camera calibration algorithm and three-dimensional reconstruction technique. Finally, the welding distortion was calculated based on the changes of displacement between targets marked on the structure. Calibration test and the results of welding distortion measured by this method. Results indicate that the precision of the new measuring method is satisfied for the welding distortion measurement of hull structure with a high accuracy of ±0.5 mm, as well as its’ reliability and stability.

Hull structure Measurement of welding distortion Industry photogrammetry equipment

2013年度上海市博士后科研资助计划重点项目(B类)(编号:13R21420200)。

徐 东(1976-),男,高级工程师。

U671.83; TG404

A