管材纵向焊缝超声波检测缺陷定位方法研究

丁 兵, 黄燕琳, 徐 鸽, 季汉敏, 李 军

(上海船舶工艺研究所, 上海 200032)

管材纵向焊缝超声波检测缺陷定位方法研究

丁 兵, 黄燕琳, 徐 鸽, 季汉敏, 李 军

(上海船舶工艺研究所, 上海 200032)

经过研究实验和实际应用,总结出了圆柱曲面周向横波检测缺陷定位的多种方法,适用于不同曲率半径和不同厚度的工件,用不同角度探头进行超声波检测缺陷定位,不但可提高缺陷定位的准确性,而且操作简便,提高检测工作效率,为检测工作带来较大方便。

管材纵向焊缝 海洋工程 超声波检测

1 引言

管材纵向焊缝超声波检测主要采用圆柱曲面周向横波检测方法。该方法在海洋油气工程装备产业钢结构的制造中大量应用,如导管架和平台拉筋纵焊缝的超声波检测均属于这种情况。由于曲面因素的影响,在缺陷定位时,此类工件与平板对接焊完全不同。在对此类工件检测时,必须根据缺陷反射信号得到的声程,并利用取型规对工件进行1∶1焊缝截面取样,在取样图上确定主声束入射点和入射角,才能完成缺陷的定位。然而在实际检测中,由于取样时只对工件部分取型,因此在确定取样图上的入射点和入射角时,存在较大的误差,易产生误判,甚至漏检,从而造成检测质量和判定缺陷准确率的下降。

本文以某海洋平台实际工程为例,采用了1∶1焊缝截面取样、模拟节点式样为切入点,对管材纵向焊缝检测缺陷定位进行分析,探索圆柱曲面周向横波检测缺陷定位的技术要点,总结出便于实际应用的定位方法,为在实际检测中的缺陷定位提供便利。

2 项目概况及检测系统介绍

某自升式海洋钻井平台,主要结构包括桩腿、生活楼、直升机平台、主船体、井架、悬臂梁、提升机构和吊机底座等,材质为EQ47和EQ56等高强度等级钢材。在井架及提升机构中,分布着大量的管材焊接部件。焊缝检测要求需满足《ABS: 船体焊接无损检测指导-2011》。超声波检测系统包括仪器、探头、试块、探头电缆和耦合剂。在检测过程中,要求仪器、探头和探头电缆匹配良好且性能稳定,符合相应规范的要求,同时满足必要的检测灵敏度。

3 圆柱曲面周向横波检测缺陷定位的理论依据

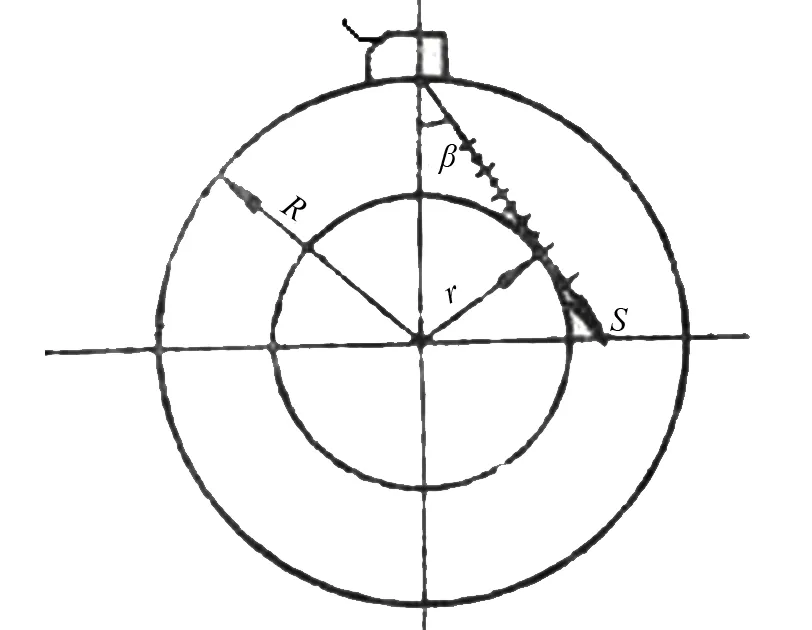

3.1 外圆周向探测

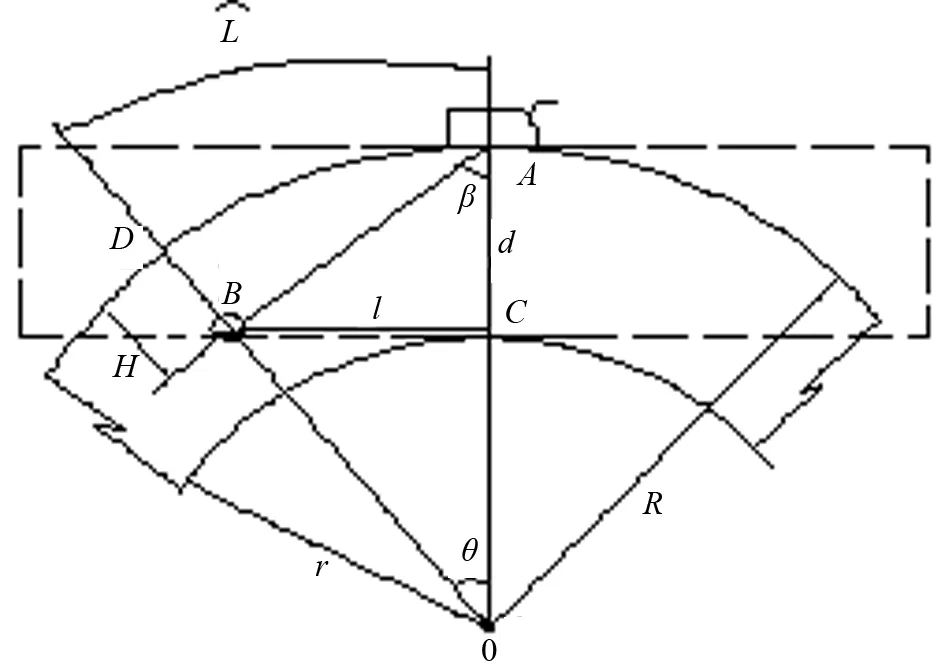

图1 外圆周向探测

图中:AC=d(平板工件中缺陷埋藏深度)

BC=dtgβ=Kd=l(平板工件中缺陷水平距离)

AO=R,CO=R-d

从而可得

3.2 内壁周向探测

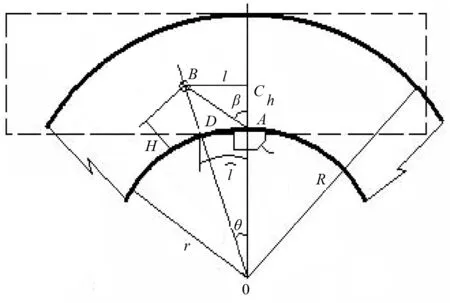

图2 内圆周向探测

图中:AC=d(平板工件中缺陷埋藏深度)

BC=dtgβ=Kd=l(平板工件中缺陷水平距离)

AO=R,CO=R-d

从而可得

4 圆柱曲面周向横波检测缺陷定位方法

4.1 作图法

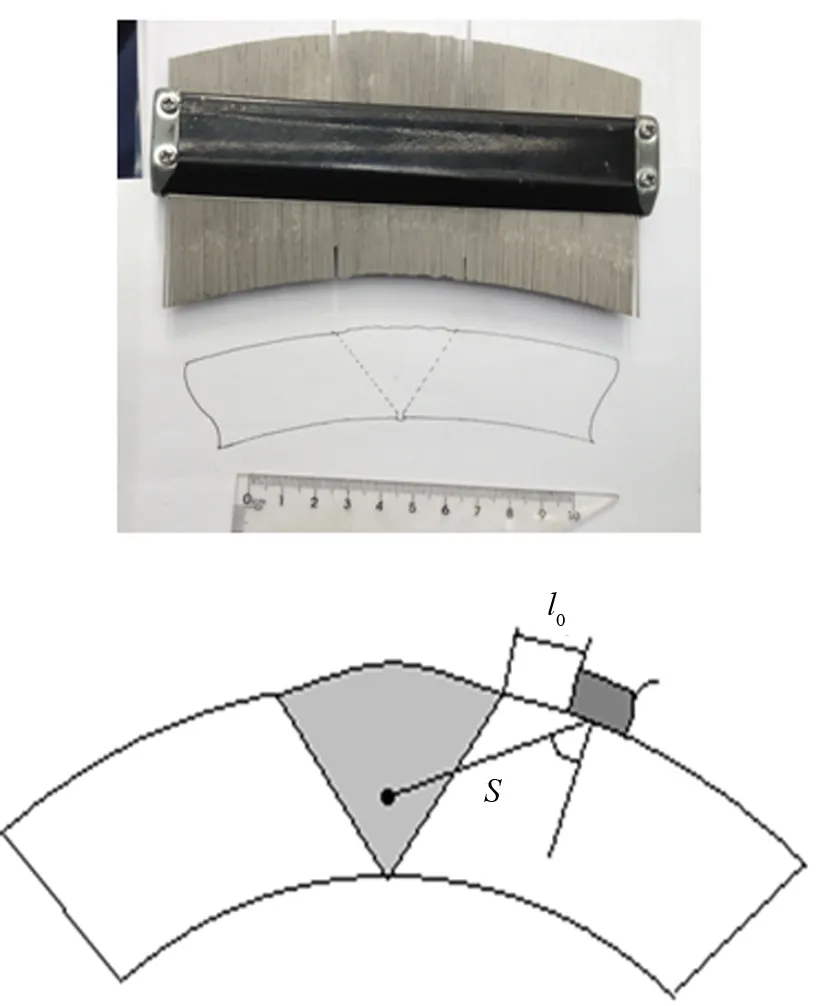

利用取型规对工件被检部位1∶1取样作截面图,根据探头已测的前沿距离l0及探头与焊缝边缘的位置关系,找到声束入射点位置。由于探头折射角已测定,因此,可根据仪器显示的的缺陷声程来描出缺陷在焊缝中的具体位置,以实际测量的办法来确定缺陷的埋藏深度和水平距离,如图3所示。

图3 作图法定位

4.2 两点定位法

如图4所示,探头在焊缝一侧接收到缺陷的最高反射回波,此时可确定探头在工件上的入射点。

在焊缝另一侧用同样的方法确定探头在工件上的入射点。焊缝两侧的两个入射点的连线中心位置即为缺陷的投影位置。这种方法对于判定根部未焊透类缺陷有较高的可靠性。

图4 两点定位法

4.3 计算法

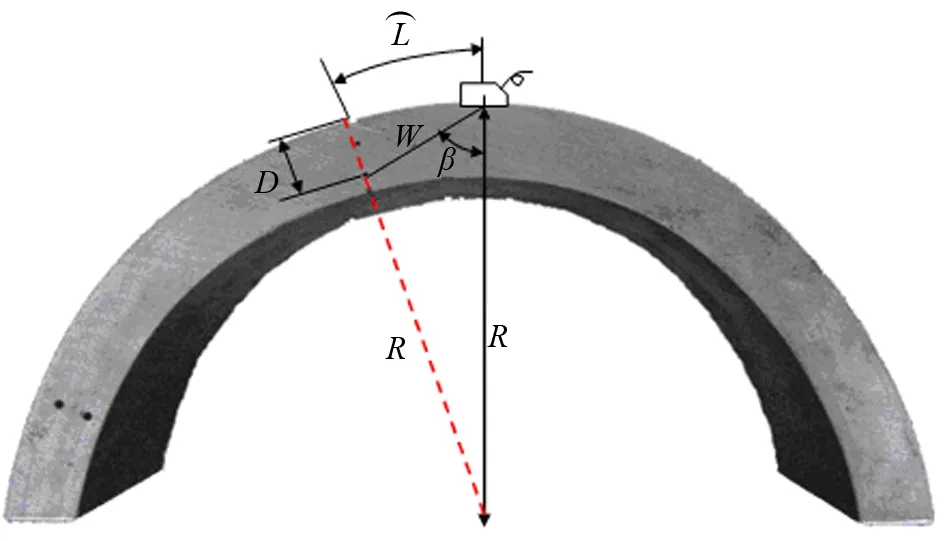

结合桩腿齿条板半圆管检测实例,取实物工件一段,设计加工了相应的对比试块,运用几何求解方法,推导出定位公式,如图5所示。

图5 计算法定位

推导过程:

(1) 通过缺陷点做外圆半径R,将其作为求解辅助线;

(2) 由三角形求边长公式,得

以上两式为外径检测时的定位公式,当在内壁检测时应用以下两公式:

以上定位公式在实际检测中,只需半径、声程和入射角度就可以算出缺陷的深度和水平位置,从而对缺陷准确定位。

5 管材纵向焊缝检测盲区

如图6所示,当用横波外圆周向探测筒体工件时,对应于每一个确定的K值探头都有一个对应的最大探测厚度。当波束轴线与筒体内壁相切时,对应的壁厚为最大探测厚度Tm。当工件厚度大于Tm时,波束轴线将扫查不到内壁,造成焊缝根部缺陷的漏检。

图6 斜探头折射角的要求

不同K值探头最大探测壁厚Tm与工件外径D之比Tm/D,可由下述方法导出:

探头的K值愈小,可探测的最大壁厚就愈大;K值愈大,可探测的最大壁厚就愈小。在进行管材纵向焊缝检测前应运用公式sinβ≤1-2Tm/D来选择探头角度,以确保有效探测到焊缝根部缺陷。

6 结论

通过对管材纵向焊缝进行1∶1取样到运用AUTO-CAD软件进行精确分析、计算,总结和推导出了切实有效的定位方法,为实际检测工作带来便利。

在此次研究、分析过程中,我们发现在焊缝超声波检测中,需要大量的专业理论知识和丰富的实际操作经验。通过对缺陷的精确定位,可以有助于判断缺陷的性质,如未焊透、未熔合等,其出现位置就比较有规律性。超声检测技术对缺陷定位方法的研究由于生产发展的急切需要,尤其是当前技术的发展已越来越强调断裂力学的重要性并提出了损伤容限设计概念,从而越来越引起人们的注意和重视。海洋工程其所处的特殊环境,更应仔细判断缺陷所处的位置,从而切实按照检测规范和验收标准进行检测。

因此,检测之前对工件进行“摸底”非常重要,尤其是绘制扫查图,这是检测工作的关键,不仅有利于提高检测效率,更重要的是可以由扫查图得到丰富的信息,如探头如何选择,如何排除伪缺陷等。作为检测人员,必须不断学习理论知识与积累工作经验,选择合适的检测设备和检测方法,对缺陷进行有效地评价,以确保产品质量。

[1] DNV.海洋工程标准 DNV-OS-C401[S].2010.

[2] ABS.船体焊接无损检测指导[S].2011.

[3] 国家发展和改革委员会.JB/T4730.1-2005承压设备无损检测[S].2005.

[4] 郑晖.超声检测[M].北京:中国劳动社会保障出版社,2008.

Defect Location Approach Based on Ultrasonic Sounding for Pipe Longitudinal Weld

DING Bing, HUANG Yan-lin, XU Ge, JI Han-min, LI Jun

(Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China)

Experiments and practices show the several methods to detect the pipe fault location using cylindrical circumferential shear wave. The methods can apply to workpieces with different curve radius and thickness. Detecting fault location with different probe angles can not only improve the accuracy and convenience for operation, but also enhance the work efficiency.

Pipe longitudinal weld Offshore engineering Ultrasonic testing

丁 兵(1973-),男,高级工程师。

TB5

A