高速造纸机齿轮减速箱的国产化

杨振宇

(岳阳林纸股份有限公司,湖南岳阳,414002)

近20年来,国内引进了几十条大型造纸机生产线,2003年岳阳林纸股份有限公司也引进了年产25万t LWC的Opti概念高速造纸机。所有这些造纸机的齿轮减速箱均是从欧洲引进,维修备件也从原始设备供应商处购买,周期长且成本高。对此,笔者带领技术团队,整合国内资源,发挥我国制造优势,把造纸行业外的装备制造优势应用到造纸行业,解决进口造纸机关键传动部件的国产化,为造纸机其他备件国产化提供了有益尝试。

Opti造纸机ZL辊结构简图如图1所示。

图1 ZL辊传动机构图

驱动ZL辊的是一台双输入单输出的齿轮减速机,ZL辊直径1100 mm、辊子长度9750 mm,总质量40 t,线压力200 kN/m,运转线速度1600 m/min,驱动电机为2台额定功率545 kW变频电机,正常工作转速1550~1780 r/min,两轴承座中心距8500 mm。

驱动ZL辊的齿轮减速箱呈非常紧凑的立式L型结构,结构本身柔性就较大,尤其是该齿轮减速箱的输出大齿轮的刚性极差,输出端壁厚最薄处仅20 mm,承受最大剪切力及扭转力矩处壁厚也仅有26 mm,而其内齿分度圆直径为688 mm,加之传动功率大、速度高,两输入齿轮轴输入存在不同步现象,所以运转时齿轮减速箱及齿轮副的振动极大。另外由于整个纸机结构紧凑,整个传动系统的刚性不好,本身就存在较大的振动,该振动也会传递给齿轮箱。该齿轮减速箱一方面传递功率大、受力复杂,具有较高柔性,另一方面必须保证高的可靠性。所以,为检测该齿轮减速箱的工作状态,在齿轮减速箱的两个输入轴端和一个输出轴端布置了振动传感器对其振动情况进行实时监测。

原进口齿轮减速箱已运转数年,有1台已因减速机震动大,造成输出大齿轮的轴承轴向固定压板螺栓松动剪断,造成齿轮副断齿而损坏。该齿轮减速箱进口价格极其昂贵,对其国产化迫在眉睫。

受限于现场条件和设备使用情况,无法准确测绘各零件,所以对该齿轮减速箱的国产化只能在保证安装尺寸的情况下,重新设计。

针对该齿轮减速箱的特点,国产化中必须在保证齿轮副强度的情况下,对整个齿轮减速箱进行动态性能分析,避免发生共振,尽量减小振动。

1 齿轮减速箱的传动原理与基本结构

该齿轮减速箱采用两齿轮轴同步输入,功率合流,一路输出结构,实现以较小的齿轮减速箱体积传递较大功率的目的。

1.1 传动原理

双输入齿轮减速箱传动原理如图2所示。

图2 双输入齿轮减速箱传动原理

从图2可知,两个同步变频电机同时驱动输入齿轮轴1和输入齿轮轴2,两输入齿轮轴同时与大齿轮外齿啮合,大齿轮上的内齿与联轴器外齿啮合驱动ZL辊。

1.2 基本结构

该齿轮减速箱的基本结构如图3所示。

从图3可看出,齿轮减速箱主要由箱体、箱盖、两个输入齿轮轴、具有内外齿的大齿轮以及轴承、锥套构成。其中,锥套由螺栓固定在箱体上,具有内外齿的大齿轮经两个轴承安装在锥套上,两根输入齿轮轴通过两个轴承及端盖安装在箱体箱盖上,箱盖通过螺栓与箱体紧固。

2 模态分析

2.1 模态分析方程

建立系统的运动微分方程如式 (1)所示。

图3 齿轮减速箱基本结构图

因自由振动可由一系列简谐振动叠加而成,将简谐振动设为输入信号,所以求解方程变为求解简谐输入信号变量ω。引入质量矩阵和刚度矩阵建立系统频率方程,求解方程后将求得的ω代入简谐输入信号,求得信号幅值即系统的模态向量或振型向量。

2.2 有限元模型建立

采用UG进行几何实体建模,如图4所示。由图4可知,几何实体模型主要由箱盖、下箱体、输入齿轮轴、锥套、输出大齿轮等组成。同时为了减少单元数目和提高单元质量,忽略零件上的小孔、细小台阶等细节特征。将装配后的几何模型导入ANSYS Workbench中后,指定材料属性、划分网格 (共有节点60461个、单元32754个)并施加约束。

具体细节如下:

式中,M、C、K分别为总体质量矩阵、阻尼矩阵、刚度矩阵;δ、F分别为结点位移、载荷。

设定该齿轮减速箱为弹性体,其动力基本方程中的外力向量F=0,且阻尼为零时,系统的自由振动微分方程如式 (2)所示。

图4 几何模型

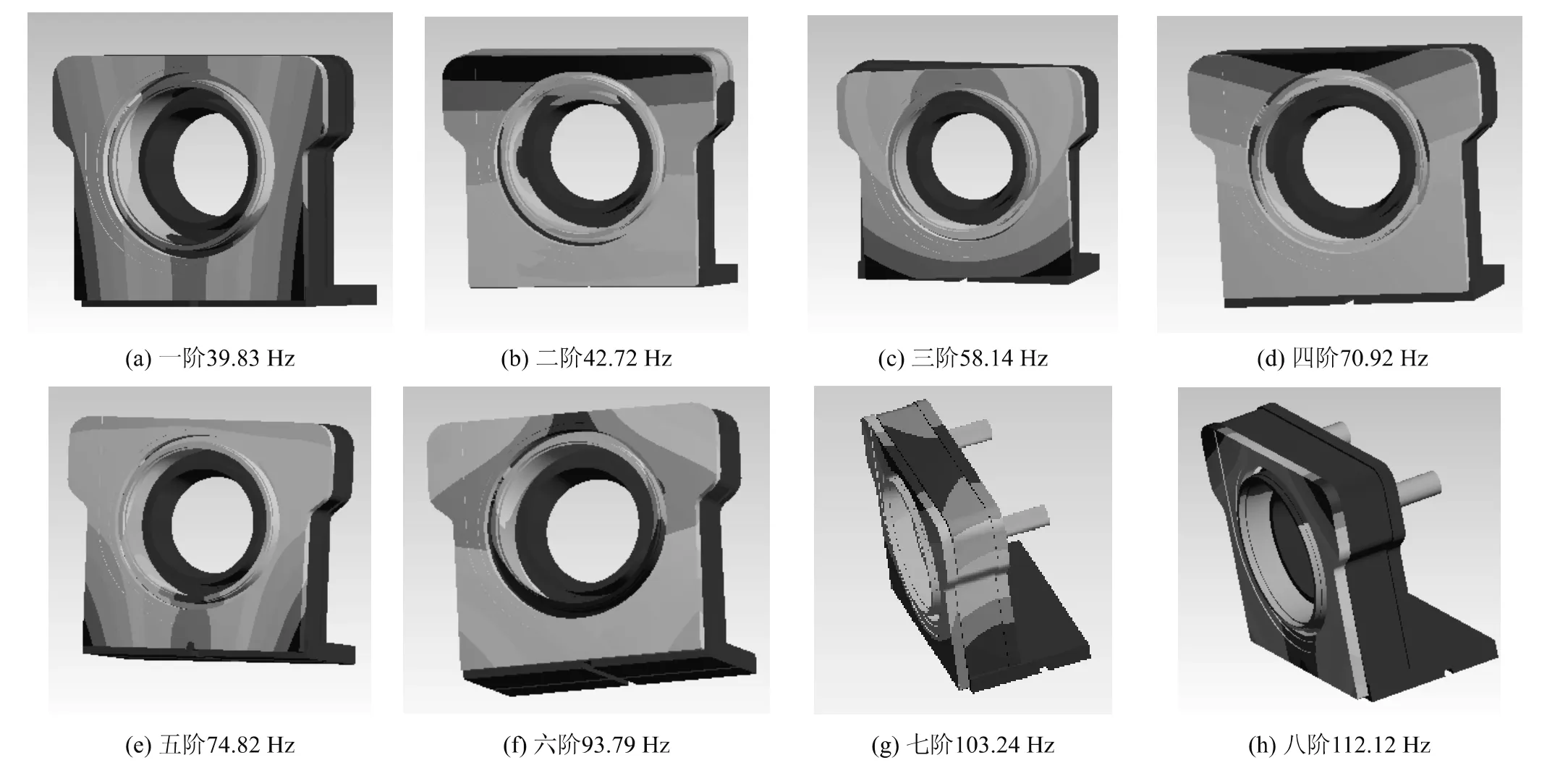

图5 前八阶模态频率及振型

(1)箱体、箱盖采用28个螺栓连接。两结合面上螺栓孔附近的节点在螺栓预紧力作用下无相对位移,因而,在结合面上分割出2倍螺栓直径的圆面,设置bonded接触。其余结合面仅在法向有压力,设为frictionless接触。

(2)每个轴承均用弹簧单元进行模拟,除径向刚度用径向面内相互垂直的两根弹簧进行模拟外,用一根沿轴向的弹簧模拟轴承的轴向刚度。

(3)齿轮啮合处定义为无摩擦接触。

2.3 求解与结果分析

2.3.1 计算结果

计算得到模型的前八阶模态频率及振型如图5所示。

2.3.2 结果分析

由图5可以看到,模型的固有频率较低,且分布密集。一阶、二阶、三阶、四阶、五阶、八阶模态振型均是箱盖的摆动或翘曲。

3 齿轮减速箱谐响应分析

机械振动是机械各阶模态振动的叠加,单纯的模态分析不能准确地反映系统的振动特性。因而,在进行齿轮减速箱的动态特性研究时,必须对其进行谐响应分析。

齿轮减速箱在工作时,电机轴与输入轴安装不同心,会有周期性的激振力作用在输入轴上。

3.1 谐响应分析方程

系统振动方程的表达式见式 (3)。

式中,M为系统质量矩阵,由齿轮减速箱的结构和密度来决定;C为阻尼矩阵;K为系统刚度矩阵,主要由结构的材料属性和单元的几何性质来决定。

因此,系统振动方程就变为对系统施加激振力,得到载荷矩阵,把动载荷矩阵作为已知条件对方程进行求解,得出系统的位移、速度、加速度响应的形式。

3.2 激振力与响应点的确定

以输入轴端部的径向位移为激振源,取偏心量为0.05 mm。选取输出大齿轮的几何中心为响应点,以其横向位移为响应。

3.3 求解与结果分析

3.3.1 计算结果

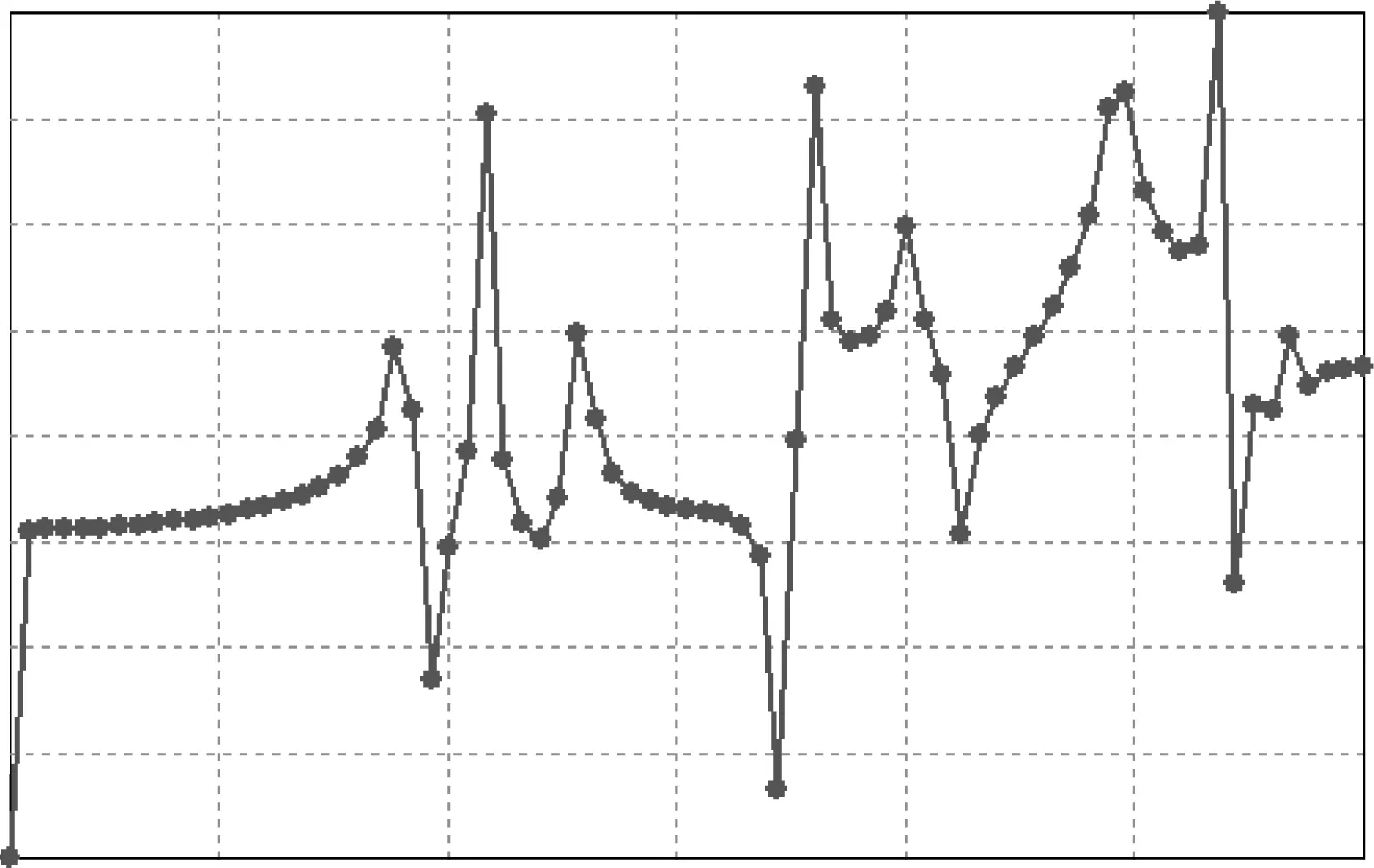

设置谐响应分析的频率范围为0~150 Hz,取75个插入点计算,求解得到齿轮减速箱的响应-频率曲线如图6所示。

图6 响应-频率曲线

3.3.2 结果分析

由图6可见,齿轮减速箱在输入频率低于40 Hz时,响应随频率增大而缓慢增大。在输入频率大于40 Hz时,响应变化十分复杂,在44 Hz、54 Hz、64 Hz、90 Hz、124 Hz、134 Hz处取得极大值。而这些频率并不是模型的固有频率。这说明传统的模态分析并不足以反映机械系统的动态性能。同时,图6中幅值较小的点也为齿轮减速箱最适用转速的确定提供了科学依据。

4 齿轮减速箱国产化

在对该齿轮减速箱的国产化设计过程中,由于国内没有相应类似工作状态的齿轮减速箱,为安全可靠起见,以不改变齿轮齿数、轴承型号、装配形式、安装尺寸为前提,自行设计。根据以上分析过程,在保证齿轮副、箱体强度的条件下,提高齿轮减速箱箱体的刚度,确定箱体、箱盖、齿轮等零件几何尺寸后,校验齿轮箱的动态特性,确保避开共振区,尽量减小振动,如此反复,最终确定箱体、箱盖、大齿轮等主要零件几何尺寸,形成最终零件图纸。

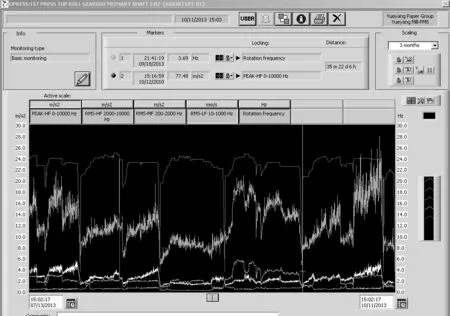

生产厂家据此加工了一台齿轮减速箱,2013年9月18日上线使用,经纸机实时监测系统检测其振动值,显示国产齿轮减速箱在各频段振动速度值、加速度值与原进口齿轮减速箱大致相当,振动能量略小,由此,该齿轮减速箱的国产化取得了成功。

图7为造纸机齿轮减速箱实时监测点布置示意图,B2、B4为两输入轴监测点。

图7 齿轮减速箱实时监测点

图8和图9分别为进口与国产齿轮减速箱在各频段 (0~10000 Hz、2000~10000 Hz、200~2000 Hz、10~1000 Hz)、在B2点、B4点的振动速度、振动加速度的数据对比 (分界线左侧为进口齿轮箱,右侧为国产齿轮箱)。

5 结论

图8 B2点振动对比

图9 B4点振动对比

5.1 实践证明,本设计采用的基于动态特性的设计方法是可行的,对大功率高参数齿轮减速箱,尤其是具有较高柔性的齿轮减速箱的设计具有普遍的借鉴意义。

5.2 利用有限元技术,在ANSYS workbench中对齿轮减速箱进行了模态分析,获取了齿轮减速箱的各阶模态频率和模态振型。以此为依据,指出了齿轮减速箱中的薄弱零部件,并提出修改意见。

5.3 对齿轮减速箱进行了谐响应分析,通过选取合适的激振力和响应点,获得了减速箱系统的幅值谱。完整地反映了齿轮减速箱的动态性能。为齿轮减速箱的设计与优化提供了科学依据。

[1] 戴光昊,付金波,张海福.齿轮箱有限元模态分析及实验研究[J].船舶科学技术,2010,32(8):167.

[2] 郑宝乾,张保成.ZD型减速器整体结构有限元模态分析[J].煤炭技术,2010,29(12):18.

[3] 朱才朝,陆 波,徐向阳,等.大功率船用齿轮箱传动系统和结构系统耦合特性分析[J].船舶力学,2011,15(11):1315.CPP