堆内严重事故综合分析程序氧化模块MIDAC-OX的开发

王 俊,田文喜,卢佳楠,苏光辉,秋穗正

(西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

燃料棒包壳氧化是在高温事故条件下影响堆芯行为的一个关键现象[1]。从20世纪开始,国际上在这方面做了大量实验研究,构成了锆氧化动力学的基础[2-4]。锆氧化动力学由抛物线型的氧化定律来表示,并广泛应用于不同的严重事故分析代码中[5-7]。目前国际上用于严重事故综合分析的系统性程序有STCP、MELCORE、MAAP、ESCADRE、THALES等,机理性程序有SCDAP-RELAP5、CONTAIN、VICTORIA、CATHARE/ICARE等[8-11]。而国内尚未开发出受国际广泛认可的严重事故方面的综合分析程序。受国家科技重大专项子课题《严重事故综合分析软件平台开发》的资助,本文目前正在进行相关堆内严重事故综合分析程序的开发,该程序主要包含早期行为、堆芯融化、碎片床、堆内保持4部分内容。燃料棒包壳氧化是严重事故序列中最早发生的事故[12-16]。本文主要介绍早期行为氧化模块MIDAC-OX部分的程序结构及模型,以AP1000[17]为例,计算全厂断电事故后燃料芯块融化、包壳破裂、包壳氧化以及氢气产生等现象,并分析反应堆冷却剂泵惰转时期的DNBR、自然循环时期对应于不同程度冷却剂自然循环流量下燃料棒包壳的完整性,以及燃料棒包壳氧化对其破裂的延迟作用。

1 氧化分析模块程序的物理模型

1.1 反应序列和氧化模型

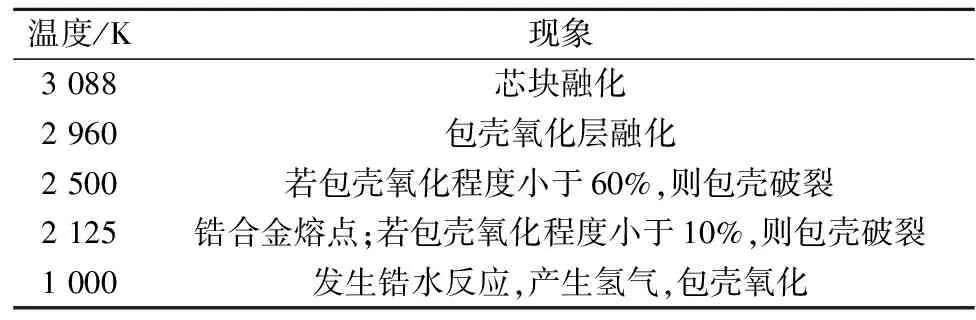

反应堆严重事故氧化过程主要受温度影响,燃料棒在不同温度下可能发生事故的序列列于表1。

表1 燃料棒在不同温度下可能发生事故的序列[18]

材料氧化模型计算生成的热、氢气量和水蒸气的变化量。该模型利用与材料温度相关的氧化速率方程,假设材料氧化速率满足抛物线方程:

(1)

式中:δ为增加的重量或层厚度,kg/m2或m;T为温度,K;t为时间,s;A、B为取自MATPRO[19]的抛物线速率常数。

对于锆合金,3个独立的抛物线型方程可解出供氧量、α相锆和ZrO2层的增加量。

氧化释热率Qox可根据重量的增量算出:

(2)

式中:MO2为氧气的相对分子质量,D;M为材料的相对分子质量,D;hr为材料发生反应释放的反应热,J/kg;S为初始表面积,m2;w为单位表面积增加的氧化质量,kg/m2。

最初的表面积由氧化前的面积决定,包括形变的影响。

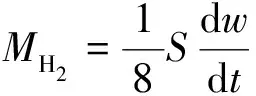

氢气产生速率ΔMH2和水蒸气消除速率ΔMH2O可根据供氧量[19]求出:

(3)

(4)

氧化过程受3方面的限制。首先,当物料完全氧化后,氧化过程终止,且氧化过程中,氧化速率会受到氧化层的抑制[20]。例如在锆合金中,当材料全部转化为ZrO2而不锈钢中当铁转化为FeO2时,受摄氧率限制的关系如下:

(5)

式中:ρ为材料密度,kg/m3;V为材料体积,m3。

其次,氧化速率受限于可用蒸汽量,即:

≤

(6)

式中,m为氧化表面可用的蒸汽质量流量。

最后,氧化受水蒸气扩散的影响。水蒸气摩尔质量流量受水蒸气分压力大小的驱动,有:

(7)

式中:NH2O为水蒸气摩尔质量流量,kg·mol/s;As为表面积,m2;BH2O为换热系数,W/(m2·K);pH2O为水蒸气分压力,Pa。

利用质量/热传递类比定律,假设关于传热和传质的Colburnj因素相等,则有:

(8)

式中:Nu为努塞尔数;Re为雷诺数;Sh为舍伍德数;Pr为普朗特数;Sc为施密特数。

利用质量/热传递类比定律,氧化表面的摄氧率受限于如下关系式:

≤

(9)

式中:kH2O为水蒸气热导率,W/(m·K);h为对流传热系数,W/(m2·K);Dv为质量扩散速率,m2/s;R为气体常数,J/(K·mol);cp,H2O为水蒸气的比定压热容,J/(kg·K);ρH2O为水蒸气密度,kg/m3。

质量扩散速率可根据下式计算:

(10)

式中:MH2O为水蒸气相对分子质量,D;Mi为第i种气体的相对分子质量,D;μH2O为水蒸气的分子黏度,kg/(m·s);μi为第i种气体的分子黏度,kg/(m·s);p为总压力,Pa;X为凝结气体总比重;Xi为第i种非凝结气体比重;n为非凝结气体数目。

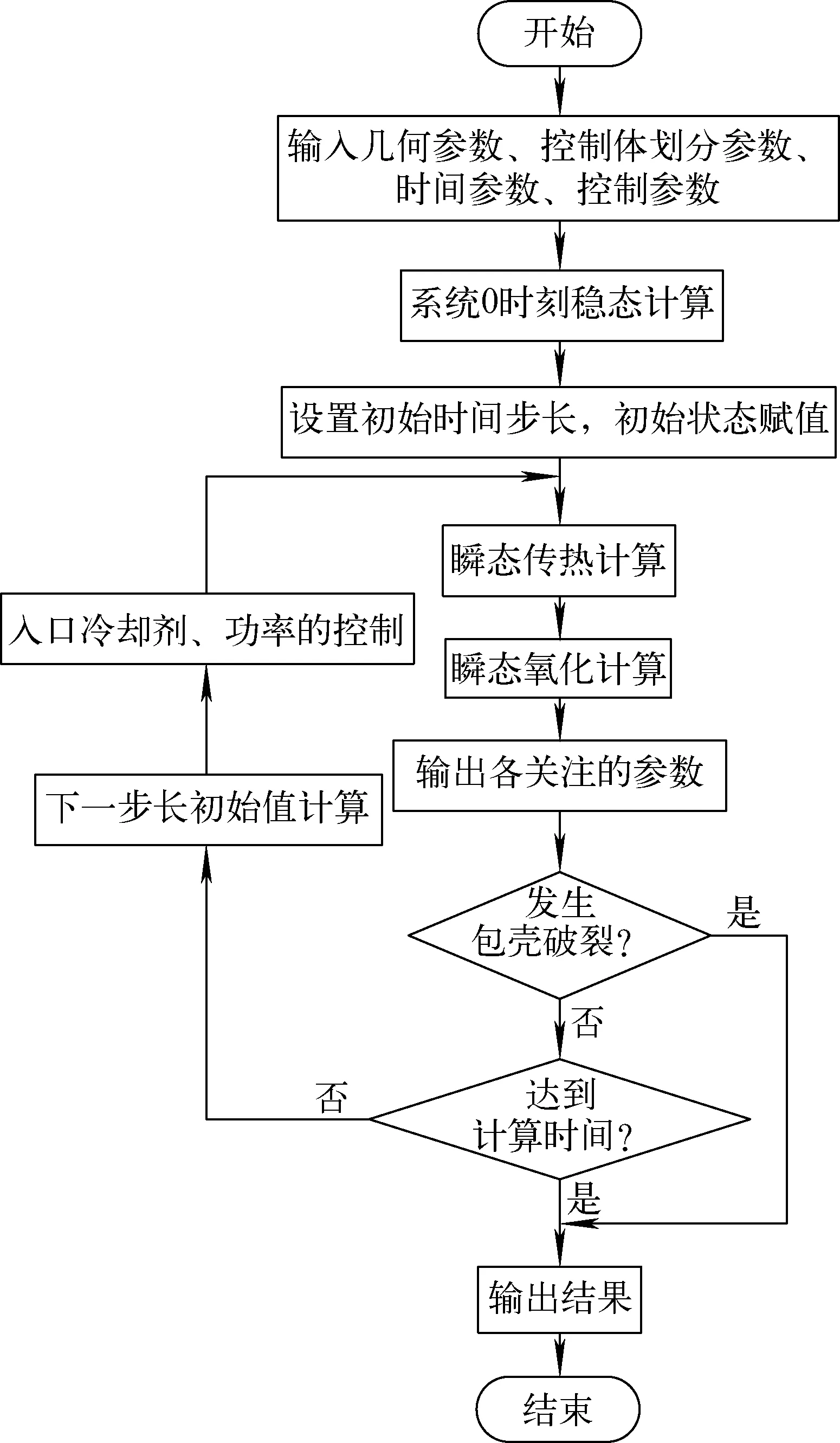

1.2 程序结构

严重事故综合分析程序氧化模块的流程图如图1所示。

图1 氧化分析模块程序流程图

2 事故初始条件设定

2.1 流量完全丧失事故

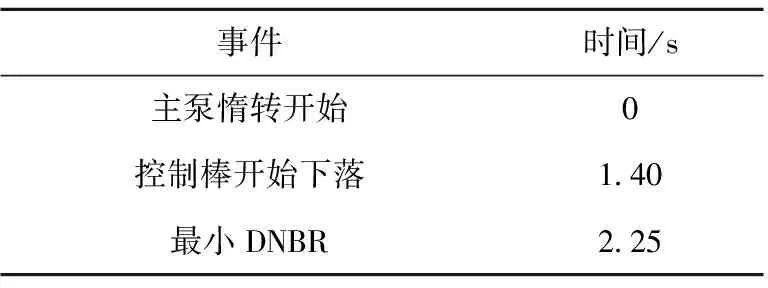

失流事故中,冷却剂流量与堆功率失配,导致堆芯材料包壳温度迅速上升。其分类包括流量部分丧失、流量完全丧失、主泵卡轴、主泵断轴。其中,流量完全丧失事故是指由于全部主泵断电或故障而惰转的情况。本文所研究工况列于表2。

表2 某压水堆核电厂流量完全丧失事故的事件序列[21]

2.2 冷却剂流量控制模型

丧失全部流量事故瞬变分两个阶段。

第一阶段:在瞬变开始时,冷却剂泵惰转,其惯性压头比重力压头大得多,故此阶段冷却剂流量变化由冷却剂泵的惰转决定。但在此阶段后期,重力压头份额逐渐增加,可认为瞬态流量有一保守下限。

本文参考AP1000冷却剂泵的惰转特性,第一阶段的冷却剂流量变化规律如图2所示。

图2 AP1000冷却剂泵惰转时期归一化流量

第二阶段:泵的惯性压头消失,冷却剂完全靠重力压头驱动,即自然循环。自然循环可由两种方式实现,一种是以一回路作为自然循环回路,其通过蒸汽发生器换热,热阱为二回路水;另一种是非能动余热排出系统的自然循环,其通过内置换料水箱中的非能动余热排出热交换器换热,热阱为内置换料水箱。

本文假设第二阶段自然循环能力(即冷却剂质量流量)为某一常数,不随时间变化;且事故严重,出于某些原因,自然循环能力有不同程度的减弱。

2.3 功率控制模型

2.3.1轴向功率分布 燃料棒轴向归一化功率分布列于表3。此轴向功率分布数据取自《非能动安全先进核电厂AP1000》[20]中图2.24,将各控制体轴向高度内的相对功率积分,并归一化而得。

表3 燃料棒轴向归一化功率分布

2.3.2径向功率分布 参考AP1000几种条件下1/8堆芯平面上的归一化径向功率分布,可知其最高功率倍数为1.321。燃料棒功率取平均功率的1.3倍。文献[20]的图2.18~2.23中,各工况下组件的最高功率/平均功率的最高倍数是1.321,故粗略地取危险元件功率为平均功率的1.3倍。未考虑工程焓升因子等。

2.3.3紧急停堆控制 当冷却剂流量降至90%时触发停堆保护,停堆信号延迟0.767 s。

2.4 相关设备和安全设施在事故中动作

2.4.1冷却剂泵 在核电厂失去外部电力负荷的Ⅱ类事故中,仍有交流电源可运行反应堆冷却剂泵,柴油机亦可在事故中为冷却剂泵提供电力支持。但在恶劣的自然环境下,这两种电力支持系统都有可能失效(如福岛事故的地震加海啸),导致冷却剂泵失去动力,继而开始惰转。

2.4.2蒸汽发生器 在核电厂失去外部电力负荷事故中,汽轮机旁路系统自动打开以排出核蒸汽供应系统产生的蒸汽。如果凝汽器不可用,过量蒸汽会释放到大气中,然后启动给水系统来保持主给水流量。以上步骤的成功执行,使得蒸汽发生器可持续冷却一回路冷却剂,从而建立一定程度的自然循环[16-17]。

2.4.3稳压器 在核电厂失去外部电力负荷事故中,堆芯冷却能力下降,冷却剂温度升高,进而一回路压力升高。稳压器喷淋系统和安全阀可维持一回路压力稳定。

2.4.4停堆控制系统 事故中,一系列参数的超标将会触发反应堆紧急停堆,如稳压器高压、稳压器高水位、超温ΔT、超功率ΔP和反应堆冷却剂泵低转速。停堆后,堆芯功率迅速降至6%,从而减轻事故后果。

2.4.5非能动余热排出系统 在非LOCA事件时,非能动余热排出热交换器(PRHR HX)将应急排出堆芯余热。该热交换器由1组连接在管板上的C型管束和布置在上部(入口)和底部(出口)的封头组成。PRHR HX的入口管线与反应堆冷却剂系统(RCS)热管段相连接,出口管线与蒸汽发生器的下封头冷腔室连接,他们与RCS热管段和冷管段组成一非能动余热排出的自然循环回路。热交换器位于高于RCS环路的内置换料水箱内,从而在反应堆冷却剂泵不可用时使冷却剂依靠自然循环流过热交换器。内置换料水箱为热交换器提供热阱。

3 计算结果和讨论

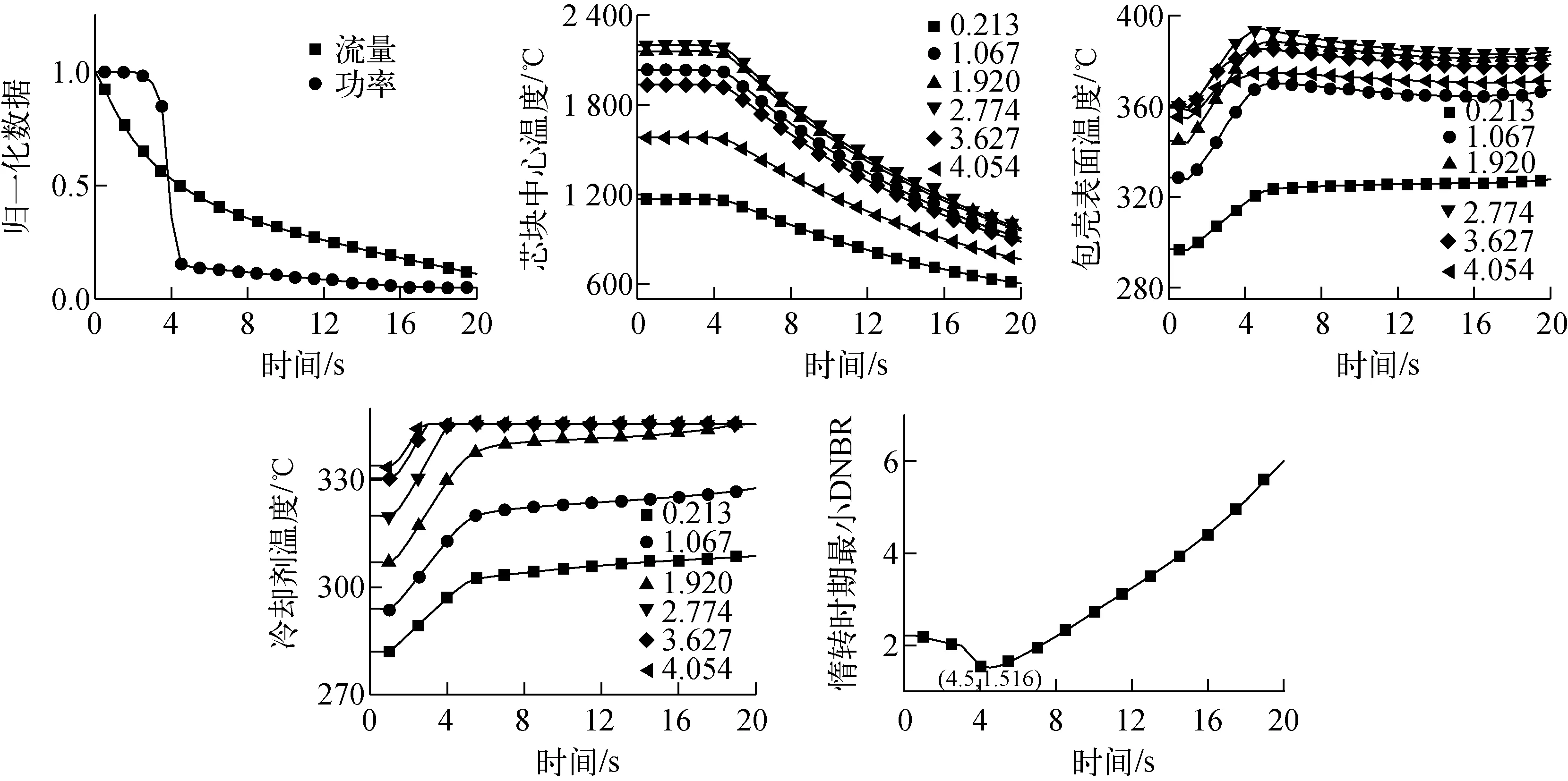

3.1 反应堆冷却剂泵惰转时期燃料棒响应

图3为反应堆冷却剂泵惰转时期燃料棒的响应参数,包括归一化冷却剂流量和功率,不同高度燃料芯块中心温度、包壳表面温度、冷却剂温度及最小DNBR等。由图3可知,惰转时期的前20 s内,燃料芯块中心最高温升不到1 ℃,其中最高芯块中心温度为2 200 ℃,远未达到芯块融化温度;包壳温度低于400 ℃,处在安全范围内;冷却剂在3 s左右达到饱和温度,出现两相流,最小DNBR在4.5 s出现,为1.516,未发生偏离泡核沸腾。图中各线注释为燃料棒的轴向高度。如0.213为0.213 m高度处的计算结果。

图3 惰转时期的燃料棒参数

3.2 自然循环阶段中的短期燃料棒响应

在泵惰转时期,紧急停堆后,功率迅速下降至满功率的6%,包壳表面热流密度急剧减小,偏离泡核沸腾不易发生。故在自然循环阶段,需着重关注燃料棒的完整性,即包壳是否破裂。

紧急停堆后,堆芯余热长期保持在满功率的0.3%。由于堆芯余热长期保持在0.3%以上,故自然循环流量须大于等于0.3%方能保证堆芯的长期安全。本文取最低值来计算发生事故后的短期响应,以此说明燃料棒的安全性。图4示出自然循环能力为正常流量的0.3%时的燃料棒响应计算结果。

对于其他工况(自然循环流量为正常流量的1%、0.1%、0.01%、0.001%),燃料棒响应计算结果如图5所示。

图4 0.3%正常流量下燃料棒的参数变化

图5 1%、0.1%、0.01%和0.001%正常流量下燃料棒的参数变化

图6示出自然循环流量为正常流量的0.3%时,MIDAC-OX计算结果与其他程序计算结果的对比。结果显示吻合程序较高,说明MIDAC-OX程序的计算结果是合理可信的。

图6 MIDAC-OX计算结果与文献结果的对比

由图5、6可知:1) 对于自然循环流量为正常流量0.01%的工况,虽然最高包壳表面温度达2 342 ℃,但由于包壳氧化程度大于60%,使得包壳不易破裂,从而对包壳起到保护作用;2) 在自然循环流量为正常流量0.001%的工况,包壳表面温度达1 852 ℃时未破裂,也是由于包壳氧化的保护作用;3) 在所计算的时间内,在包壳破裂之前,芯块温度都未达到其融化温度。本文未考虑应力的影响。

3.3 自然循环阶段中氧化对包壳的保护作用

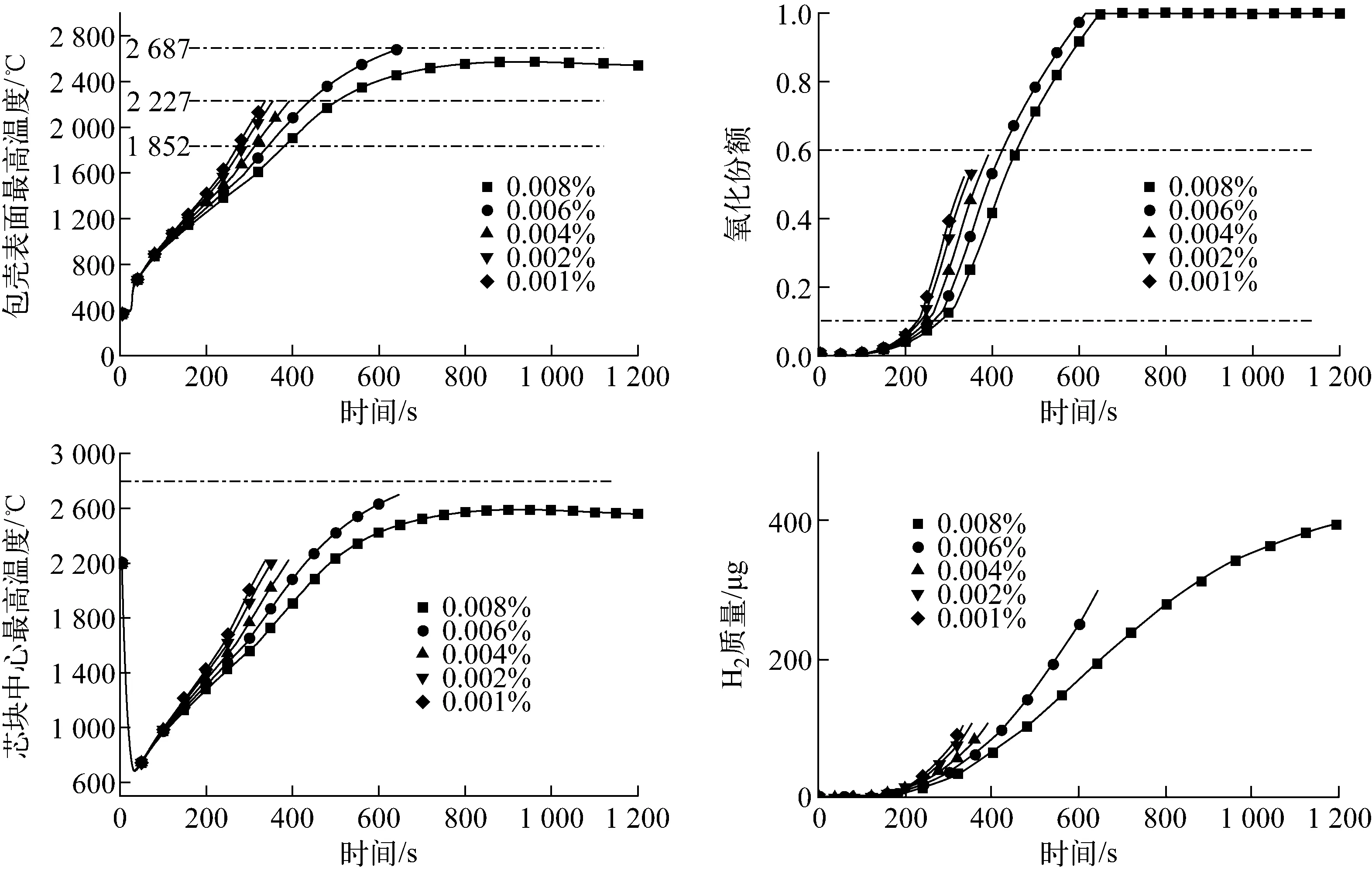

包壳的氧化可使其熔点升高,增加其安全性,但同时锆水反应也会产生氢气,危害安全壳的完整性。分别对不同工况(自然循环能力为正常流量0.008%降至0.001%)进行分析计算,研究氧化对燃料棒的影响,结果示于图7。

图7 0.008%、0.006%、0.004%、0.002%和0.001%正常流量下燃料棒的参数变化

电站有自然循环流量的设计值,但自然循环流量的实际值会因某些原因而减小,故也需考虑这些情况。

由图7可知:1) 对于自然循环流量为正常流量0.008%的工况,在386 s时包壳表面最高温度达1 852 ℃,对应的氧化程度为36.7%;在524 s时包壳表面最高温度达2 227 ℃,对应的氧化程度为76.5%;在935 s时包壳表面温度达最大值2 573 ℃,此时包壳已完全氧化,无破裂风险。2) 对于自然循环流量为正常流量0.006%的工况,在347 s时包壳表面最高温度达1 852 ℃,对应氧化程度为33.6%;在439 s时包壳表面最高温度达2 227 ℃,对应氧化程度为64.2%;在647 s时,包壳表面最高温度达2 687 ℃,对应氧化程度为100%,达氧化层熔点,包壳破裂。3) 对于自然循环流量为正常流量0.004%、0.002%、0.001%的工况,包壳表面最高温度达1 852 ℃的时间分别为316、288、276 s,对应包壳氧化程度为31.2%、28.7%、28.2%,大于10%,故包壳不破裂;包壳表面最高温度达2 227 ℃的时间为391、353、335 s,对应包壳氧化程度为58.5%、54.2%、52.1%,未达60%,包壳破裂。4) 1 200 s内单根棒包壳氧化的产氢量不超过400 μg。

4 结论

反应堆完全丧失流量事故发生后,在冷却剂泵惰转时期,芯块和包壳的温度远未达到融化温度,且最小DNBR在事故后4.5 s出现,为1.516,未发生偏离泡核沸腾。

在自然循环时期,对应于不同程度的自然循环,包壳温度先于芯块温度达到其限值。为保证燃料棒完整性,防止放射性物质外泄,自然循环能力应高于正常冷却剂流量的0.01%。

虽然锆水反应会产热产氢,但在事故发生后的较短时间内,产氢量很小,燃料棒的氧化对包壳完整性起到保护作用——延迟包壳破裂时间。自然循环能力越弱,该延迟时间越短。

参考文献:

[1] FICHOT F, ADROGUER B, VOLCHEK A, et al. Advanced treatment of zircaloy cladding high-temperature oxidation in severe accident code calculations, Part Ⅲ: Verification against representative transient tests[J]. Nuclear Engineering and Design, 2004, 232: 97-109.

[2] BOSLAND L, FUNKE F, GIRAUNT N, et al. PARIS project: Radiolytic oxidation of molecular iodine in containment during a nuclear reactor severe accident, Part Ⅰ: Formation and destruction of air radiolysis products—Experimental results and modeling[J]. Nuclear Engineering and Design, 2008, 238: 3 542-3 550

[3] BOSLAND L, FUNKE F, LANGROCK G, et al. PARIS project: Radiolytic oxidation of molecular iodine in containment during a nuclear reactor severe accident, Part Ⅱ: Formation and destruction of iodine oxides compounds under irradiation—Experimental results modeling[J]. Nuclear Engineering and Design, 2011, 241: 4 026-4 044.

[4] STEINBRÜCK M, BIRCHLEY J, BOLDYREV A V, et al. High-temperature oxidation and quench behaviour of Zircaloy-4 and E110 cladding alloys[J]. Progress in Nuclear Energy, 2010, 52: 19-36.

[5] SCHANZ G, ADROGUER B, VOLCHEK A. Advanced treatment of zircaloy cladding high-temperature oxidation in severe accident code calculations, Part Ⅰ: Experimental database and basic modeling[J]. Nuclear Engineering and Design, 2004, 232: 75-84.

[6] DZHUSOV Y P, EFANOV A D. The effect of drop let sprinkling on the oxidation kinetics of zirconium cladding in steam[J]. Nuclear Engineering and Design, 2000, 195: 339-351.

[7] STEINBRUCK M, BIRCHLEY J, BOLDYREV A V. High-temperature oxidation and quench behaviour of Zircaloy-4 and E110 cladding alloys[J]. Progress in Nuclear Energy, 2010, 52: 19-36.

[8] KIM K T. The effect of fuel rod oxidation on PCMI-induced fuel failure[J]. Journal of Nuclear Materials, 2011, 418: 249-260.

[9] MITA S, AKEBI N, SAWAMURA O, et al. Development of the advanced thermal reactor in Japan[J]. Nuclear Engineering and Design, 1993, 144: 283-292.

[10] VOLCHEK A, ZVONAREV Y, SCHANZ G. Advanced treatment of zircaloy cladding high-temperature oxidation in severe accident code calculations, Part Ⅱ: Best-fitted parabolic correlations[J]. Nuclear Engineering and Design, 2004, 232: 85-96.

[11] DUREIZ C, STEINBRUCK M, OHAI D, et al. Separate-effect tests on zirconium cladding degradation in air ingress situations[J]. Nuclear Energy and Design, 2009, 239: 244-253.

[12] GROSSE M. Comparison of the high temperature oxidation behavior of different cladding materials[C]∥Jahrestagung Kerntechnik 2007: Tagungsbericht. Karlsruhe: INFORUM GmbH, 2007: 285-288.

[13] STEINBRUCK M. Oxidation of zirconium alloys in oxygen at high temperatures up to 1 600 ℃[J]. Oxidation of Metals, 2008, 70: 317-329.

[14] BEUZET E, LAMY J S, SIMONI E. Modelling of Zr-4 cladding oxidation by air, under severe accident conditions using the MAAP4 code[J]. Nuclear Engineering and Design, 2011, 241: 1 217-1 224.

[15] GAIKWAD A J, VIJAYAN P K, BHARTIYA S, et al. An innovative approach for steam generator pressure control of a nuclear power plant[J]. Nuclear Engineering and Design, 2011, 241: 5 113-5 126.

[16] GROSSE M, STEINBRUECK M, LEHMANN E, et al. Kinetics of hydrogen absorption and release in zirconium alloys during steam oxidation[J]. Oxidation of Metals, 2008, 70: 149-162.

[17] SCHULZ T L. Westinghouse AP1000 advanced passive plant[J]. Nuclear Engineering and Design, 2006, 236: 1 547-1 557.

[18] BUCK M. Modelling of the late phase of core degradation in light water reactors[M]. Stuttgart: University of Stuttgart Press, 2007.

[19] ALLISON C M, BERNA G A, CHAMBERS R, et al. SCDAP/RELAP/MOD3.1 code manual volume Ⅳ, MATPRO: A library of materials properties for light-water-reactor accident analysis[R]. Unite State: Idaho National Engineering Laboratory EG&G Idaho, Inc., 1993.

[20] 林诚格. 非能动安全先进核电厂AP1000[M]. 北京:原子能出版社,2008.

[21] 朱继洲. 核反应堆安全分析[M]. 5版. 西安:西安交通大学出版社,2010.