螺旋折流板换热器换热强化的数值研究

文键,杨辉著,杜冬冬,薛玉兰,王萌萌,王斯民

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.西安交通大学化学工程与技术学院, 710049, 西安)

螺旋折流板换热器换热强化的数值研究

文键1,杨辉著1,杜冬冬1,薛玉兰1,王萌萌2,王斯民2

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.西安交通大学化学工程与技术学院, 710049, 西安)

针对目前常用螺旋折流板换热器壳程的一个螺距主要采用4块折流板结构而严重影响换热器性能的问题,提出了一种旋梯式折面折流板新结构,用来封闭原始折流板之间的三角漏流区,使壳程流体接近连续的螺旋状流动。模拟结果表明:采用旋梯式折面折流板代替原始的扇形折流板后,换热器壳程流体的切向和径向速度大幅提升,轴向速度略有降低;换热器总传热系数增加51.7%~66.1%,壳程压降增加159.8%~186.2%,换热器的热性能因子提高了10.4%~17.0%,平均增加14.1%。采用旋梯式折面折流板能有效提高螺旋折流板的换热性能,且具有定位和安装简单、方便等优点,对于换热器的节能优化设计具有重要的指导意义。

螺旋折流板换热器;节能优化;三角漏流;换热强化

符号表

κ湍流脉动动能,m2·s-2

u速度,m·s-1

Re雷诺数

qs体积流量,m3·s-1

Am壳程最小流通截面积,m2

B螺距,mm

Ds壳体内径,mm

Dotl管束直径,mm

dt管子外径,mm

tp管间距,mm

Lbb管束与管体的间隙,mm

h传热系数,W·m-2·K-1

A传热面积,m2

Δtm对数平均温差, ℃

N管子数

Ls管子长度,mm

ts,in、ts,out壳体进、出口温度, ℃

tw管壁温度, ℃

Nu努赛尔数

Δp压降,kPa

f阻力系数

ε湍流脉动动能耗散率,

kg·m-1·s-1

cp比定压热容,kJ·kg-1·K-1

μ动力黏度,m2·s-1

ρ密度,kg·m-3

λ导热系数,W·m-1·K-1

β螺旋角,(°)

Φs换热量,W

下标

in 进口

out 出口

s 壳侧

t 管侧

w 管壁

相比于传统的弓形折流板换热器,螺旋折流板换热器具有壳程阻力小、壳程传热系数高以及能有效抑制壳程污垢累积沉淀、防止流体诱导振动、可实现长周期高效率运行等优点,在石油化工等行业广泛应用[1]。现有螺旋折流板换热器的折流板为1/4圆的扇形折流板,4块折流板组成一个螺旋周期,壳程近似螺旋面,流体流动近似螺旋状。相邻的2块折流板的直边对接处会形成明显的三角漏流区,使得壳程流体短路泄漏,导致换热器的性能降低。很多研究者针对三角漏流区提出了相应的改进方案,但综合性能提高有限[2-3]。王斯民等提出了在换热器的管束外围增加密封圈的方法[4],王秋旺等采用连续的螺旋形折流板的方法[5],但对于大直径换热器,此类折流板加工难度很大。王斯民等又提出采用折面折流板代替平面折流板方式来消除壳程边缘区三角漏流[6],实验结果表明,该换热器的总传热系数增加了7.9%~9.7%,而壳程压降增大带来的泵耗功率增量非常有限。

本文提出了一种旋梯式折面折流板新结构,来替代原始扇形折流板,同时采用CFD数值模拟方法对结构改进前后的换热器壳程流场分布及换热特点进行了对比研究。

1 计算模型与数值方法

1.1 物理模型

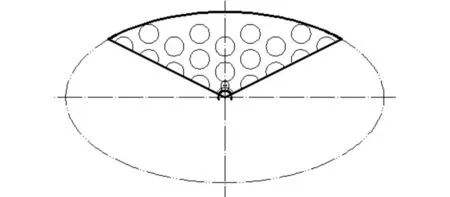

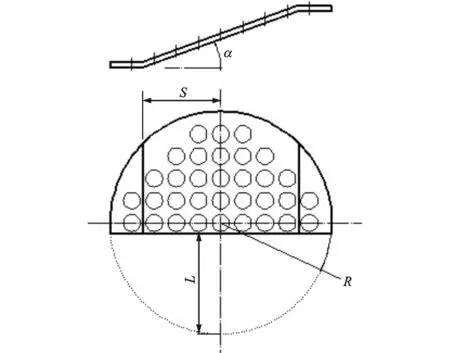

原始的扇形折流板由标准椭圆切割完成,折流板的两直边相等并与标准椭圆的短轴对称,折流板夹角大于 90°,且随螺旋角的不同而变化(见图1a)。每块折流板与壳体轴线之间的夹角相同,在换热器壳体横截面上投影的角度为90°。改进的旋梯式折面折流板由一块大平板经过两次弯折后形成,其中包含3个平面板。第1平面板和第3平面板与管束轴线垂直,第2平面板与第1平面板和第3平面板的夹角相同(见图1b)。换热器管束中折面板的安装如图2所示。换热器壳侧的内径为250mm,长度为2500mm;换热管数为57且外径和管间距分别为19 mm和25mm,呈正方形排列。

(a)扇形折流板

(b)旋梯式折面折流板

(a)扇形折流板

(b)旋梯式折面折流板

1.2 网格生成与数值方法

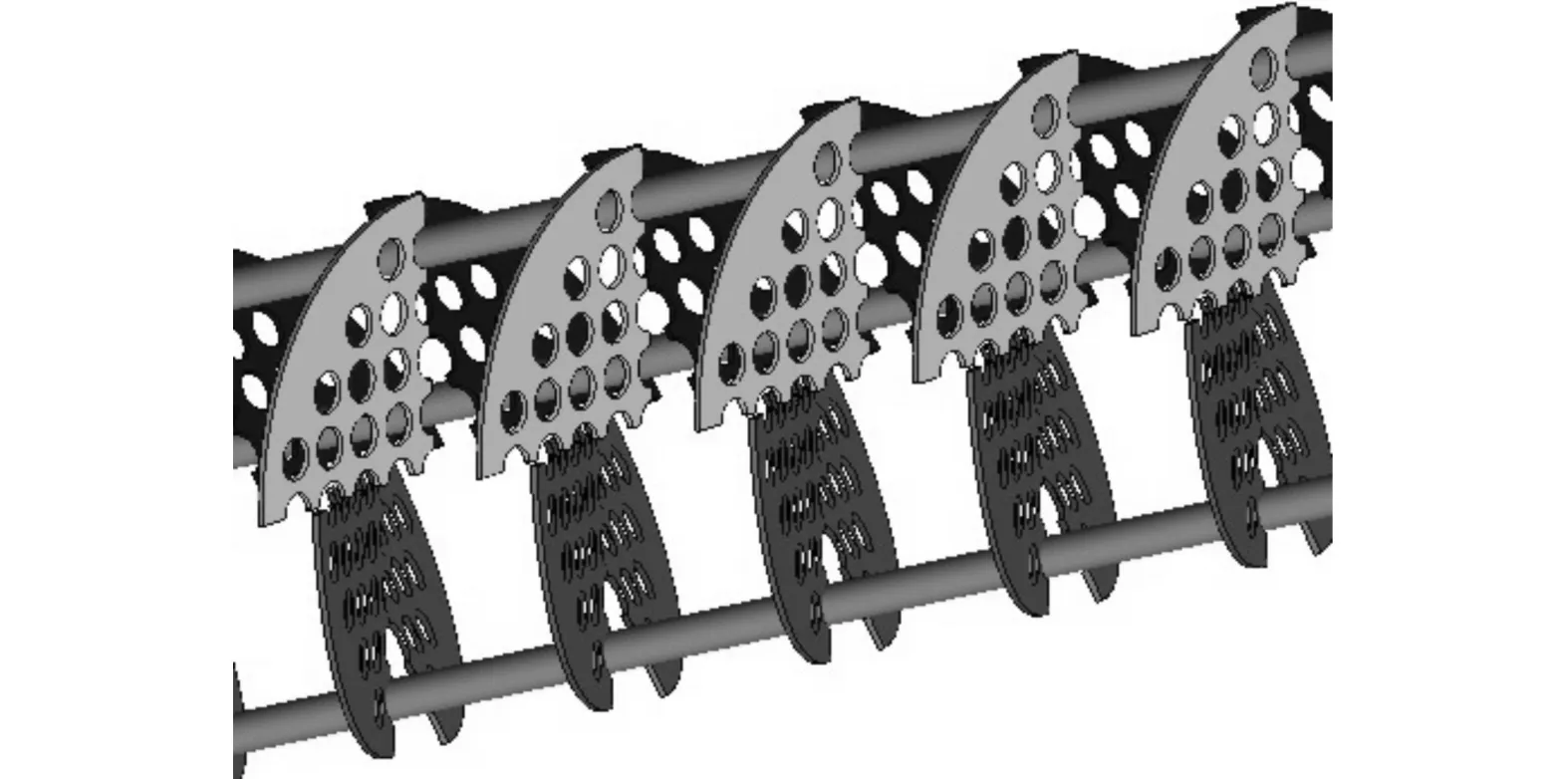

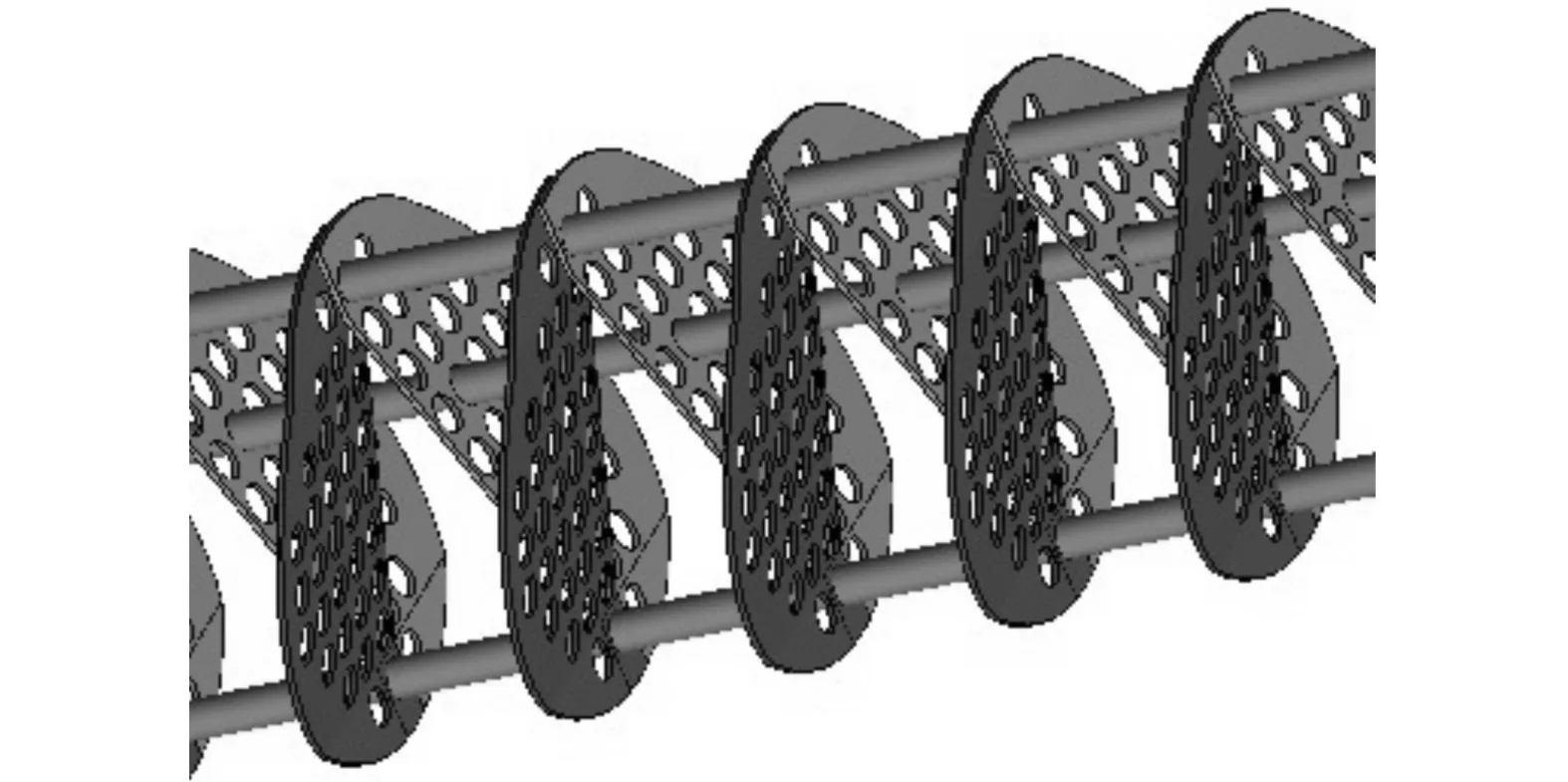

由于换热器结构复杂,所以螺旋折流板换热器的几何模型由solidworks软件生成,非结构化网格由ICEM 生成。为提高网格质量,对生成的网格进行自适应处理和网格独立性验证。最终旋梯式折面折流板换热器网格单元数为9 328 212,扇形折流板换热器网格单元数为9 135970。一个周期的折流板网格如图3所示。

(a)扇形折流板

(b)旋梯式折面折流板

1.3 基本方程和边界条件

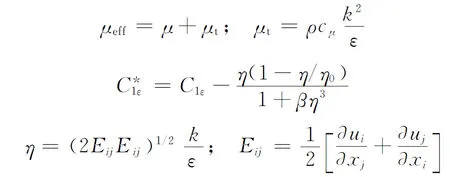

经过重整化群处理的RNGκ-ε湍流模型,可以更好地处理高应变率及流线弯曲程度较大的流动,从而提高螺旋流的预测精度[7-8]。本文湍流模型采用RNGκ-ε模型,基本方程包括质量、动量、能量及κ-ε方程,它们的表达式如下。

连续性方程

(1)

动量方程

(2)

能量方程

(3)

湍动能方程

(4)

湍动能耗散方程

(5)

式(1)~式(5)中

对于RGNk-ε模型,经验常数如下

Cμ=0.0845;C1ε=1.42;C2ε=1.68

β=0.012;η0=4.377;αk=αε=1.39

计算时:入口边界采用速度入口;入口温度固定为343.15K;出口边界为压力出口;换热管外表面壁温固定为303.15K;折流板为默认的耦合边界条件;其余的各固体壁面定义为不可渗透、无滑移绝热条件。

壳程的流体为导热油,压力-速度耦合采用SIMPLE 算法,动量、能量及湍流因子均使用二阶迎风格式。能量方程的计算残差为1×10-8,其他参数的残差为1×10-4。计算机内存为63.9 GB,每一种工况计算耗时约24h。

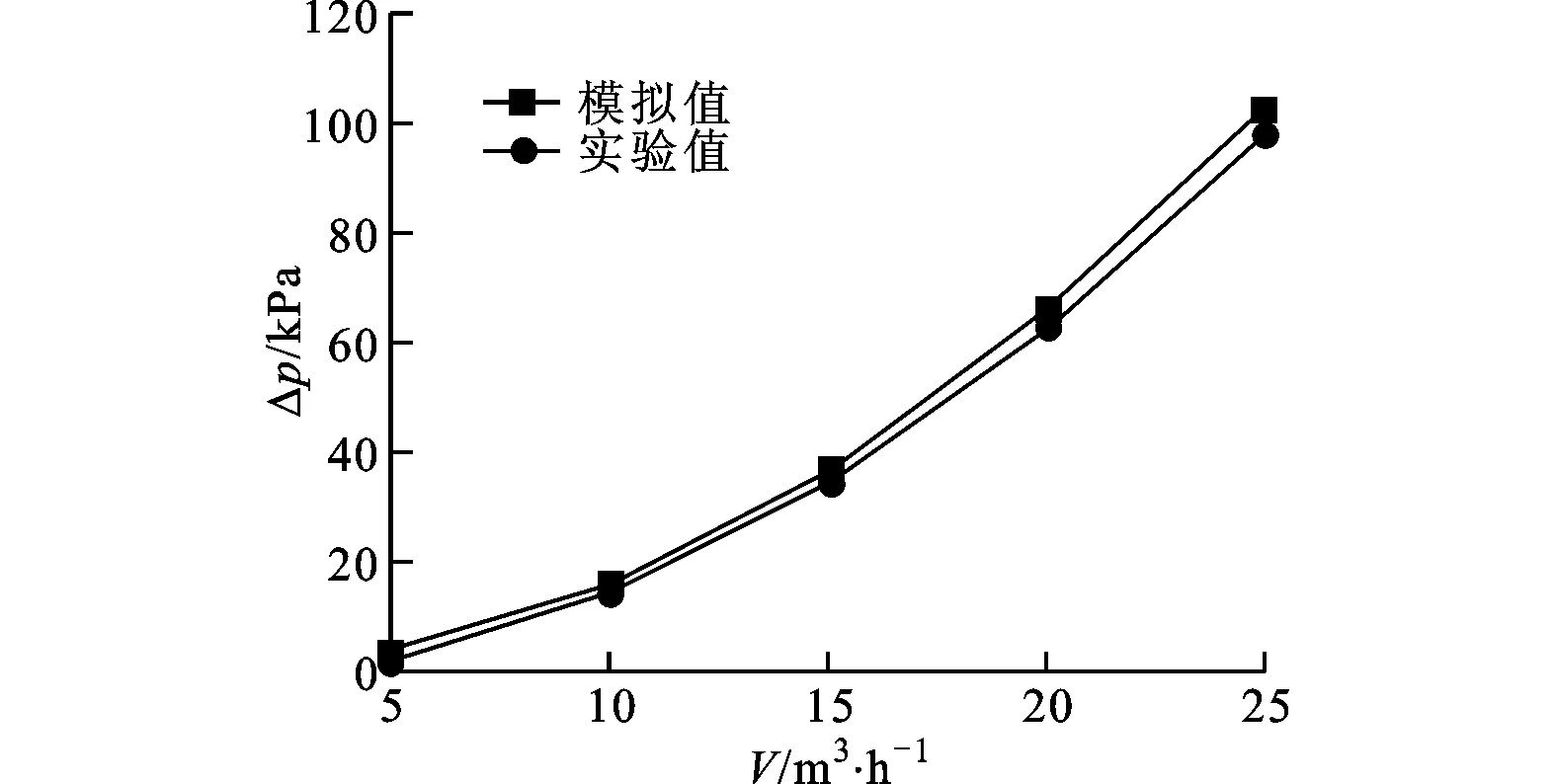

1.4 数值模拟的有效性验证

采用本文方法对文献[9]中的冷态实验螺旋折流板换热器进行了数值模拟,结果表明,壳程压降的数值模拟与实验结果的变化趋势吻合良好,各流量下模拟值比实验值大,偏差为2~4kPa(见图4)。产生偏差主要由数值模拟过程中物理模型和边界条件简化,以及实验测量不确定度等因素造成,尤其是数值模拟过程中忽略了壳体内壁与管束之间、管子与折流板之间的漏流。两者最大的偏差为12%,平均偏差为6.7%,证明了数值模拟的正确性。

图4 壳程压降的实验值与模拟值对比

2 结果与分析

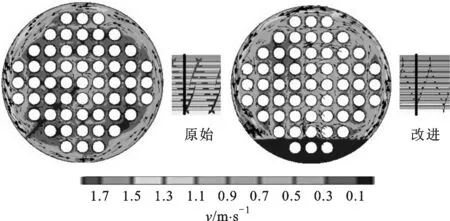

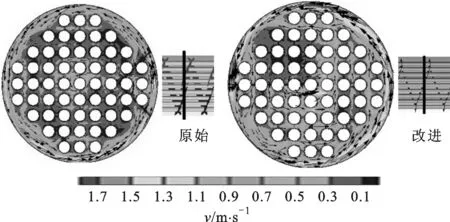

换热器壳体横截面上速度分布如图5所示。选择横截面1、2、3代表一个周期内典型的3个位置,分别位于一个周期最前端、1/4周期和1/2周期处,见图5中方图。从图5可以看出:流体在壳体内壁面处速度较大,在管子及折流板表面附近速度较小;旋梯式折面折流板换热器横截面1上部及截面3下部流体速度为0,这是选取的横截面刚好位于折流板之上的缘故。旋梯式折面板换热器的横截面速度比扇形折流板换热器大。流体流过2块折流板夹角区域时,流通截面减小,流速明显提高。扇形折流板换热器在中心局部区域流速比较大,说明此区间轴向速度较大,即三角漏流区的泄漏较严重。泄漏分流了主螺旋流道介质的流量,使得介质流速降低,这将削弱壳程的传热效率。

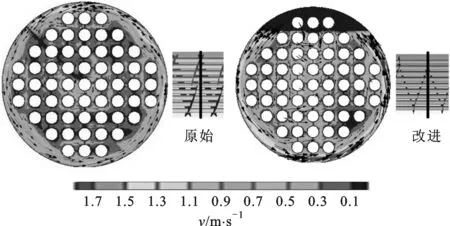

为了进一步研究壳程流体流动特点,对每块折流板横截面上的轴向速度va、切向速度vt和径向速度vr的平均值进行了比较。如表1所示,扇形折流板换热器轴向平均速度略大于旋梯式折面折流板换热器,而切向和径向平均速度小于旋梯式折面折流板换热器。切向速度能产生横掠管束的效果,切向分量越大,流体在换热器中的流程越长,换热面积越大。切向速度可使流体产生离心惯性力,在离心惯性力的作用下,二次流动(沿半径方向的流动)产生,使得流体扰动大幅度增加,边界层减薄。径向速度迫使流体向管束内部流动,使得壳体中心区域速度增大,而此处有效换热面积大,所以换热器的整体传热性能得以提高。切向速度和径向速度均能产生横向冲刷管束的效果,两者均可强化传热。

(a)截面1(z=690mm)

(b)截面2(z=718 mm)

(c)截面3(z=747 mm)

3 螺旋折流板换热器综合性能比较

3.1 壳程传热系数比较

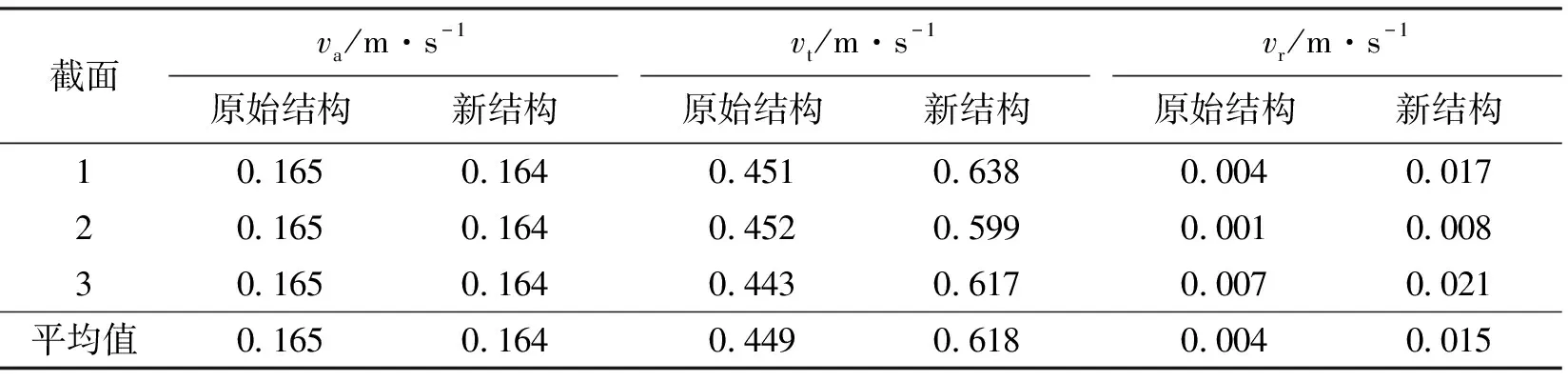

传热系数h和Nu的计算式如下

(6)

Φ=mscp(ts,in-ts,out)

(7)

A=NπdtLs

(8)

(9)

Δtmax=ts,in-tw

(10)

Δtmin=ts,out-tw

(11)

(12)

2种结构换热器在相同工况下的总传热系数对比如图6所示。从图6可以看出,2种换热器的总传热系数均随着壳程流量的增加而增大,相同壳程流量下旋梯式折面折流板换热器的总传热系数均大于原始扇形折流板换热器,且随着壳程进口流量的增加,两者的差值随之增大,增加值在51.7%~66.1%之间。旋梯式折面折流板换热器消除了三角漏流,壳程流体为连续的螺旋流,流体切向速度增大,流体扰动大幅度增加,边界层减薄,传热得以强化。

图6 总传热系数随体积流量的变化

3.2 壳程压降比较

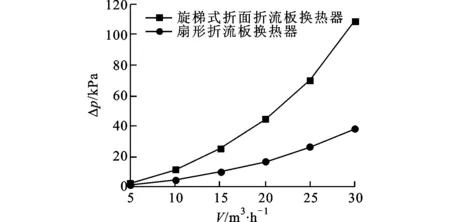

2种换热器在相同工况下的壳程压降对比如图7所示。从图7可以看出,旋梯式折面折流板换热器的壳程压降均大于扇形折流板,且随着壳程进口流量的增加,两者压降的差值随之增大,不同流量下压降增加了159.8%~186.2%。由于旋梯式折面折流板换热器消除了三角漏流,主螺旋流量和切向流速的增加导致壳程压降增大。根据文献[6],压降增加引起的泵功增量为2~590W,所以在工业中壳程压降的增加对泵功损耗的影响可以忽略不计。

图7 壳程压降随体积流量的变化

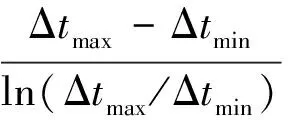

3.3 壳程综合性能比较

一些研究发现,在传热强化过程中,换热量的增加一般是阻力增加的千余倍,这种压降(功耗)的增加量在实际中可以忽略不计。根据功耗与速度的三次方成正比的关系,推导出等泵功下的评价方法,即以热性能因子FTEF为综合性能的评价准则[10-11]。该值大于1表示相同功耗下改进结构能传递更多的热量,达到了强化传热的效果;该值越大,综合性能提高越多,实用价值越大。因此,本文采用热性能因子作为评价螺旋折流板换热器结构改进前后综合性能的评价指标。

热性能因子及阻力系数计算式如下

(13)

(14)

(15)

(16)

Dotl=Ds-Lbb

(17)

Lbb=12.0+0.053Ds

(18)

B=21/2Dstanβ

(19)

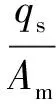

图8 壳程热性能因子随体积流量的变化

螺旋折流板换热器壳程热性能因子随流量的变化如图8所示。从图8可以看出,热性能因子均大于1.0,在1.104~1.17之间,说明改进后的旋梯式折面折流板换热器较原始扇形折流板换热器换热的综合性能显著提高,增加了10.4%~17.0%,平均增加14.1%。

4 结 论

本文提出了一种旋梯式折面折流板新结构,同时采用数值模拟的方法对旋梯式折面折流板与原始扇形折流板的流动换热性能进行了对比研究,得到以下结论。

(1)旋梯式折面折流板替代扇形折流板后,由于封闭了三角漏流区,使得壳程流体轴向速度略有减小,径向及切向速度增大,流体更加接近连续的螺旋流动。

(2)在相同工况下,旋梯式折面折流板换热器总传热系数较扇形折流板换热器增加了51.7%~66.1%,压降增加了159.8%~186.2%,壳程热性能因子提高了10.4%~17.0%且平均增加14.1%。

(3)旋梯式折面折流板换热器采用2块旋梯式折面折流板结构,定位和安装更加简单、方便,可以保证换热器管束的度和同心度。本文的研究结果对于换热器的节能优化设计具有重要的指导意义。

[1] KRAL D, STELIK P, VAN DER PLOEG H J, et al. Helical baffles in shell-and-tube heat exchangers: part one Experimental verification [J]. Heat Transfer Engineering, 1996, 17(1): 93-101.

[2] 王良, 罗来勤, 王秋旺, 等. 螺旋折流板换热器中阻流板对换热及沿程压降的影响 [J]. 工程热物理学报, 2001, 22(增刊): 173-176.

WANG Liang, LUO Laiqin, WANG Qiuwang, et al. Effect of inserting block plates on pressure drop and heat transfer in shell-and-tube heat exchangers with helical baffles [J]. Journal of Engineering Thermophysics, 2001, 22(S): 173-176.

[3] 宋小平, 裴志中. 防短路螺旋折流板管壳式换热器 [J]. 石油化工设备技术, 2007, 28(3): 13-17.

SONG Xiaoping, PEI Zhizhong. Shell and tube heat exchangers with anti-short circuit spiral [J]. Petro-Chemical Equipment Technology, 2007, 28(3): 13-17.

[4] WANG S M, WEN J, LI Y Z. An experimental investigation of heat transfer enhancement for a shell-and-tube heat exchanger [J]. Appl Therm Eng, 2009, 29(11/12): 2433-2438.

[5] PENG B, WANG Q W, ZHANG C, et al. An experimental study of shell-and-tube heat exchangers with continuous helical baffles [J]. ASME Journal of Heat Transfer, 2007, 129(10): 1425-1431.

[6] 王斯民, 文键. 无短路区新型螺旋折流板换热器换热性能的实验研究 [J]. 西安交通大学学报, 2012, 46(9): 12-16

WANG Simin, WEN Jian. Experiment on heat transfer performance of helical baffled heat exchanger without short circuit flow [J]. Journal of Xi’an Jiaotong University, 2012, 46(9): 12-16.

[7] ZHANG J F, HE Y L, TAO W Q. 3D numerical simulation on shell-and-tube heat exchangers with middle-overlapped helical baffles and continuous baffles: part Ⅱ Simulation results of periodic model and comparison between continuous and noncontinuous helical baffles [J]. International Journal of Heat and Mass Transfer, 2009, 52(23/24): 5381-5389.

[8] LEI Y G, HE Y L, CHU P, et al. Design and optimization of heat exchangers with helical baffles [J]. Chem Eng Sci, 2008, 63(17): 4386-4395.

[9] 曹春暖. 高效螺旋折面板换热器数值模拟研究 [D]. 西安: 西安交通大学, 2013.

[10]SASA A K, MALIK T. Mixed convective flow and heat transfer through a horizontal channel with surface mounted obstacles [J]. Enhanced Heat Transfer, 2012, 19(4): 313-329.

[11]PROMVONGE P, KOOLNAPADOL N, PIMSARN M, et al. Thermal performance enhancement in a heat exchanger tube fitted with inclined vortex rings [J]. Appl Therm Eng, 2014, 62(1): 285-292.

(编辑 苗凌)

NumericalSimulationforHeatTransferEnhancementofaHeatExchangerwithHelicalBaffles

WEN Jian1,YANG Huizhu1,DU Dongdong1,XUE Yulan1,WANG Mengmeng2,WANG Simin2

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. School of Chemical Engineering and Technology, Xi’an Jiaotong University, Xi’an 710049, China)

Four plain baffles are currently used to form a helical pitch in helical baffle heat exchangers, which degrades heat transfer performance of heat exchanger obviously. A new structure of ladder-type fold baffle is proposed to block the triangular leakage zones between two adjacent plain baffles, which forces the shell-side fluid to move in an approximately continuous spiral flow. Numerical simulation results show that there is a significant increase in tangential and radial velocity of the shell-side fluid, but the axial velocity is slightly lower in the improved heat exchanger with ladder-type fold baffles. The overall heat transfer coefficient of the improved heat exchanger increases by 51.7%-66.1% and the shell-side pressure drop increases by 159.8%-186.2%. The thermal performance factor TEF enhances by 10.4%-17.0%, with an average increase of 14.1%. The ladder-type fold baffles can effectively improve the heat transfer performance of helical baffle heat exchangers, and are convenient to locate and install.

heat exchanger with helical baffles; energy-saving optimization; triangular leakage zone; heat transfer enhancement

2014-01-08。

文键(1976-),女,副教授。

国家自然科学基金资助项目(51106119,81100707);教育部高等学校博士学科点专项科研基金资助项目(20110201120052);“十二五”国家科技支撑计划资助项目(2012BAA08B03);教育部留学回国基金资助项目;中央高校基本科研业务费专项资金资助项目。

时间:2014-06-18

10.7652/xjtuxb201409008

TK124

:A

:0253-987X(2014)09-0043-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140618.1138.004.html

———《扇形的认识》教学廖