用局部逐层去除法测量厚壁圆筒的内部残余应力

谭龙,张建勋,张从平

(1.西安交通大学金属材料强度国家重点实验室, 710049, 西安;2.东方汽轮机有限公司制造技术处, 618000, 四川德阳)

用局部逐层去除法测量厚壁圆筒的内部残余应力

谭龙1,张建勋1,张从平2

(1.西安交通大学金属材料强度国家重点实验室, 710049, 西安;2.东方汽轮机有限公司制造技术处, 618000, 四川德阳)

采用局部逐层去除法对厚壁圆筒热处理后的残余应力进行测量,拟合得到了圆筒轴向和环向残余应力的分布规律。结果表明,局部逐层去除法能有效地得到厚壁圆筒热处理后内部残余应力的大小及分布;厚壁圆筒热处理后的轴向残余应力在焊缝区域为压应力,内、外表面距离焊缝较远的区域为拉应力,且拉应力的最高值出现在厚壁圆筒接头的外表面热影响区附近,内部为压应力;厚壁圆筒热处理后环向残余应力在焊缝区域为拉应力,峰值出现在圆筒内部靠近内表面一侧,焊缝周围的母材区域为压应力。经过焊后热处理,厚壁圆筒的残余应力总体水平相对较低,环向残余应力和轴向残余应力均降至100MPa以下。

厚壁圆筒;局部去除法;内部残余应力

随着工业技术的发展,大厚壁焊接结构的应用越来越多,其内部残余应力也越来越受到学者的关注。尽管残余应力的测量方法很多,但是大多数只能测量工件表面或者浅层的残余应力。常见的测量焊接件内部残余应力的方法有:中子衍射法;裂纹柔度法;逐层剥削法;环芯法;阶梯孔法;逐层钻孔法;深孔法;轮廓法;逐层去除盲孔法;等。中子衍射法能测量深达几十毫米的内部应力,但其费用太过昂贵[1]。裂纹柔度法、逐层剥削法、环芯法等方法只能测得较大区域内应力的平均值[2-3],不太适合测量变化比较剧烈的内部残余应力。阶梯孔法只能测量一个点处残余应力沿深度的变化[4],不能测量一个平面区域内残余应力的梯度变化。逐层钻孔法每次测量时只能钻很浅的一层[5],不能很好地反映内部应力。深孔法可以测量较厚的焊接构件的内部应力,并且破坏小,但该方法需要加工一个直径较大(近20mm)的圆槽[6],在测试窄间隙焊接接头时可能反映不出应力梯度分布。轮廓法能够通过2次切割和叠加方法获得2个方向的应力,若结合XRD方法可以通过一次切割获得切割面上多个方向的应力,但该方法属于全破坏测试,且测试工件尺寸受切割设备的限制[7-9]。局部逐层去除法[10]是一种简单方便、适合焊接件内部残余应力测量的方法,局部去除材料能最大限度地保证原始残余应力的完整性;可以进行多点测量,以便分析各测量位置的应力分布状态。刘川等人采用局部逐层去除法对18 mm厚低碳钢板6道对接[11]和50mm厚钛合金板电子束焊[12]的内部残余应力进行了测量,并采用数值模拟的方法对整个测量过程进行了研究,模拟结果与测量结果吻合较好,证明该方法能有效地得到厚板内部残余应力的大小及分布,并且规律明显,数据准确,可为结构设计提供理论依据。目前关于厚壁圆筒的测量,主要是在圆筒表面上对焊接接头区域进行的[13-14],而关于厚壁圆筒内部残余应力测量研究的文献很少。厚壁圆筒窄间隙焊接件的残余应力受到工件外径、壁厚、材质、焊接工艺、焊接层数及顺序等众多因素的影响,因此有必要对厚壁圆筒结构的内部残余应力开展研究。

本文采用局部逐层去除法对厚壁圆筒热处理后的残余应力进行了测量,并分析了厚壁圆筒表面及内部的应力分布规律。

1 研究对象与方法

1.1 局部逐层去除法

局部逐层去除法是用于测量厚壁工件内部残余应力的一种新方法,结合了盲孔法和逐层剥削法的优点[9]。该方法利用机械加工的方式在工件上、下表面局部区域去除一定厚度的材料,然后在新形成的表面测量该深度的残余应力。盲孔法本身会存在测量误差,故钻削前采用显微镜对正,钻削速度要慢,以减少人为因素引起的误差,在测量前需要对相同材料的试板进行去应力退火并钻孔测量钻削应变,在处理数据时要考虑钻削应变。局部去除材料会导致应力释放和重新分布,引起原始残余应力变化,所以测量得到的应力结果是重新分布的应 力[11-12]。因此,在材料去除过程中,应保证工件尽可能少地发生变形,以降低应力重分布导致的误差。通过双面对称铣削,保证应力释放为对称分布,可以有效减小角变形;在铣削过程中,每一个测量层分为多个加工层进行铣削,保证每一个加工层的加工量很小,铣削完一层之后翻面加工另一面,这样可以保证在铣削过程中的变形量很小。机械加工会导致加工表面形成一层加工应力区,因此在进行材料去除的过程中,需要保证每一层的铣削深度不能太大。另一方面,每一层的材料去除加工完成之后,需要用砂纸进行打磨,以保证将这一加工应力层去除掉,尽量降低其引入的误差。进行内部应力测量时,通过局部不断去除材料来测量该区域不同深度的内部残余应力。这种方法是基于目前已经很成熟的盲孔法发展而来的,为半破坏残余应力测量方法,可以进行多点测量和应力变化剧烈的构件的内部残余应力测量,与其他能够测量厚壁工件内部残余应力的方法相比,这种方法操作方便,测量效率高,成本低,具有良好的工程应用前景。

1.2 研究对象与测量过程

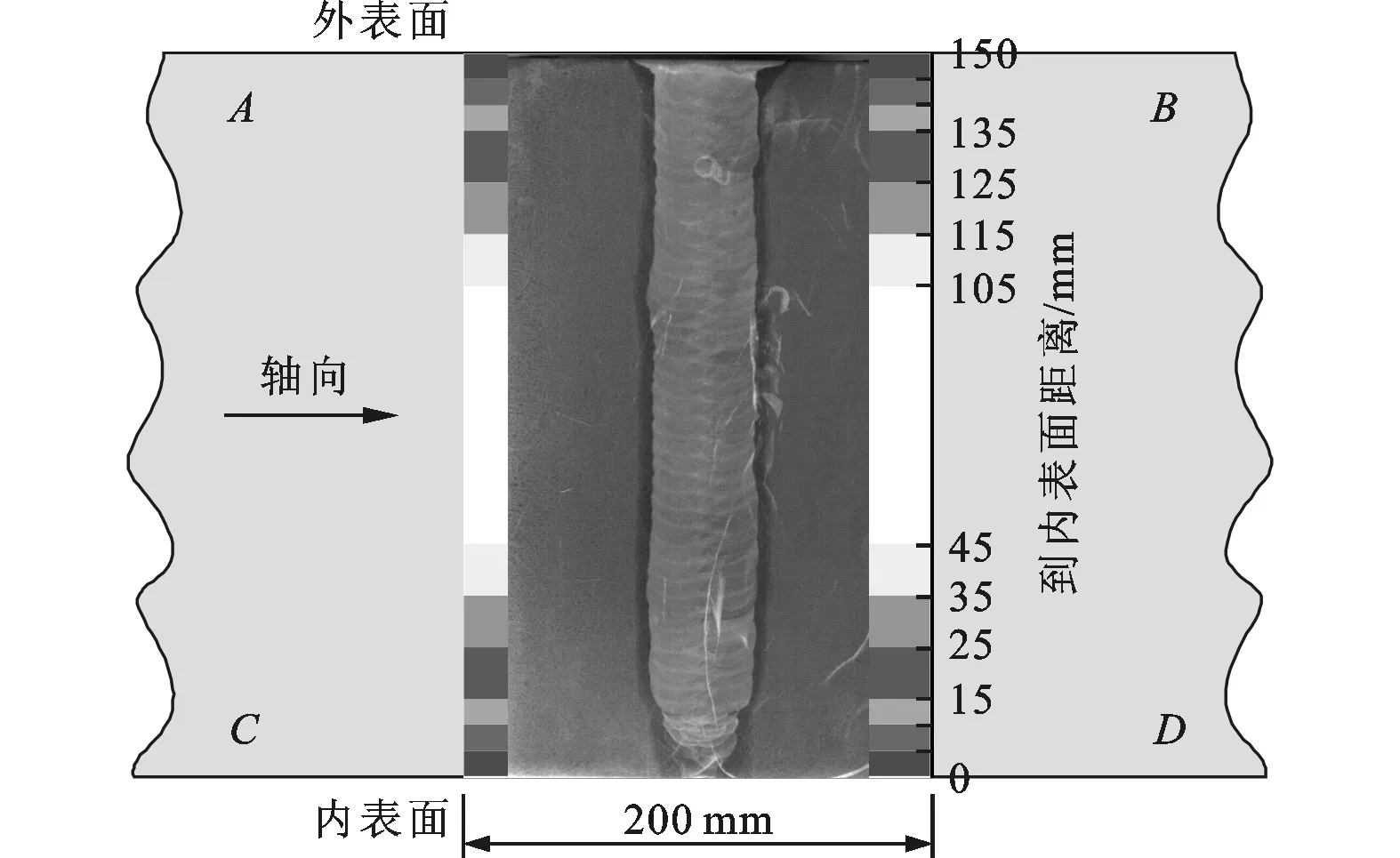

研究对象是一个外径为1 980mm、壁厚为150mm的圆筒结构件,如图1所示。试验材料为20Cr2NiMo,其屈服强度为680MPa,焊缝的屈服强度为560MPa。母材和焊缝的化学成分见表1。圆筒环焊缝采用TIG焊+SAW埋弧焊窄间隙焊接技术,焊道数量为80余道,焊接工艺参数见表2,焊后进行600℃×20h去应力热处理。

为方便内、外表面的铣削加工,先从环焊缝上截除一部分,如图2a所示。文献[15-16]的研究结果表明,焊件切割掉一定尺寸后的剩余残余应力仍能表征原始应力分布趋势和特征。在对厚壁圆筒进行切割时,在管壁内、外表面上进行多点应变监控,发现应变较小,表明沿厚度的弯曲应力释放较小。考虑钻削加工引起的应变,在一块经过长时间去应力退火的厚壁圆筒用钢上进行钻孔测量,将测得的应变平均值作为钻削应变。在计算应力时,需要减除钻削应变。铣削加工和应力测量交替进行,整个过程如下。

图1 厚壁圆筒焊接结构件

表1 母材和焊缝的化学成分

表2 焊接工艺参数

(1)首先测量厚壁圆筒内、外表面的残余应力。

(2)将厚壁圆筒平稳地固定好,在圆筒外表面焊缝处铣削一个轴向长度为150mm、环向长度为100mm的槽,用直径为18 mm的铣刀以一定转速和移动速度进行铣削。为防止铣削过程中产生热应力,铣削时用冷却液进行冷却。铣削时每层分多次铣削,切进深度尽可能小,以降低铣削引起的加工应力。例如:若共铣削5mm,当铣削至4.5mm后,每次铣削深度由0.5mm变为0.1 mm,以保证在测量时表面附加应力足够小。

(3)将厚壁圆筒翻转到内表面一侧,并平稳固定。按照步骤(2),在内表面铣削一个与外表面尺寸一致的槽。为尽可能减小因应力释放导致的变形,内、外表面的铣槽位置和深度应保持一致。

(4)对新形成的铣槽底面进行轻轻打磨和清理,以去除加工应力层,并采用盲孔法对内、外表面新形成的铣槽底面进行残余应力测量。

(5)对内、外表面新形成的铣槽底面的应力测量结束后,重复步骤(2)~(4),在内、外表面铣削出更深一层的铣槽并进行应力测量。

通过局部逐层去除法在距圆筒内、外表面5、10、15、25、35、45mm处依次进行铣削,每层铣削完成后,测量新形成铣槽底面的残余应力。在厚壁圆筒内部总共铣削和测量残余应力12次,其铣削顺序和深度如图2b所示。

(a)局部去除区域示意图

(b)沿壁厚方向的铣削顺序和深度

2 测量结果与讨论

2.1 内外表面的残余应力分布

图3所示为厚壁圆筒经过热处理后内、外表面的残余应力分布。从图3a可以看出:内表面的轴向应力在焊缝中心处较小,在距离焊缝中心15mm处为峰值拉应力,峰值为62MPa,在远离焊缝的区域残余应力逐渐减小到0;内表面的环向应力分布呈现双峰特性,在焊缝附近为拉应力,在焊缝中心处数值较小,而在熔合线和热影响区数值较大,最大值为42MPa,随着到焊缝中心的距离增大,环向残余应力逐渐降低并变为压应力。

从图3b可以看出:外表面的轴向残余应力在焊缝中心为压应力,峰值为-80MPa;随着到焊缝中心的距离增加,压应力值逐渐减小,在焊接热影响区附近转变为拉应力;随着到焊缝中心的距离进一步增加,应力值逐渐降低到0。外表面焊缝区域的轴向应力为压应力,本文测试得到的厚壁圆筒外表面的应力结果与文献[17]中的P91厚壁管道多层多道焊热处理后的外表面应力分布相近。外表面的环向残余应力值较小,而轴向残余应力值相对较大,在-80到25MPa之间变化。

(a)内表面

(b)外表面

2.2 内部残余应力分布

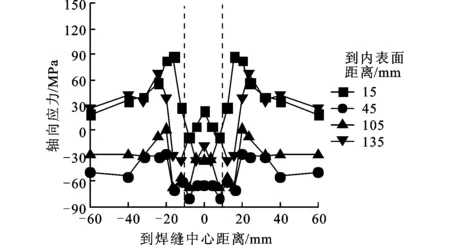

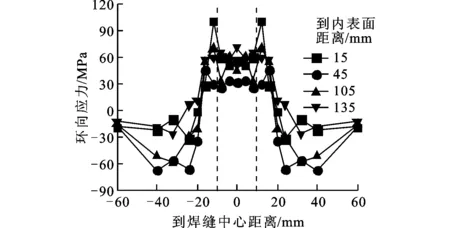

测试圆筒内部焊缝一侧的应力,作图时将数据相对焊缝中心进行对称,得到距内表面15、45、105、135mm处铣槽底面上新形成的轴向和环向残余应力分布,如图4所示。

从图4a中可以看出,轴向残余应力在深度方向上表现为一个连续而又逐渐变化的过程。从整体分布来看,除距内表面15mm的位置线外,焊缝区域距内表面不同深度位置的轴向残余应力基本上为压应力,随着到焊缝中心距离的增加,压应力值下降,在熔合线附近出现压应力峰值;随着到焊缝中心的距离进一步增加,应力迅速增大,并在距焊缝中心20mm处达到应力峰值,之后应力逐渐下降。虽然4条应力分布曲线的趋势比较一致,但在数值上却有所差异。在距内表面15mm处除了熔合线位置为压应力外,整体应力分布均为拉应力,且拉应力峰值为87 MPa;距内表面135mm处的应力分布从焊缝中心到距焊缝中心20mm范围均为压应力,随着到焊缝中心的距离进一步增加,应力分布变为拉应力;距内表面45和105mm处的应力分布均为压应力。

(a)轴向残余应力分布

(b)环向残余应力分布

在图4b中,从4条曲线整体分布来看,不同深度的环向残余应力分布为:在焊缝区域为拉应力;随着到焊缝中心的距离增加,拉应力值下降,在熔合线附近出现最小值,此后在距焊缝中心15mm处出现拉应力峰值;随着到焊缝中心的距离进一步增加,拉应力迅速转变为压应力,在距焊缝中心32mm附近达到压应力峰值,随后应力逐渐减小为0。但是,各个深度的环向残余应力分布有所不同:在距焊缝中心和内表面均为15mm的位置应力最大,为100MPa;在距内表面15和105mm的焊缝区域应力变化较大;在距内表面45和135mm的焊缝区域应力变化则比较稳定,且在距内表面45mm的焊缝区域拉应力最小。

2.3 整体残余应力分布

假设在距离焊缝中心较远的区域残余应力值为0。根据构件中残余应力的连续性及自平衡性,采用3D科学绘图软件Surfer将内、外表面和内部残余应力的测量结果拟合绘制成应力云图,如图5所示。

从图5上方的轴向应力分布图中可以看出,厚壁圆筒经热处理后,焊接接头横截面上的轴向残余应力分布为:圆筒焊缝区域整体表现为压应力,焊缝附近的母材区域为拉应力;拉应力区域在壁厚方向的宽度为35mm,且拉应力峰值出现在厚壁圆筒接头的外表面热影响区附近,峰值为99 MPa;圆筒的内部应力为压应力,压应力的峰值出现在焊缝区域距内表面40mm处,峰值在-70MPa左右。

从图5下方的环向应力分布图中可以看出,厚壁圆筒经热处理后,焊接接头横截面上环向残余应力的分布有如下特征:圆筒焊缝区域整体表现为拉应力状态,靠近焊缝的母材区域为压应力状态;焊缝区域距内、外表面10mm处存在一个较高的拉应力区,最大值为97 MPa;在靠近焊缝的母材区域,存在一个大范围的压应力区,压应力的峰值位于圆筒内部靠近内表面一侧,峰值为-80MPa。

图5 热处理后厚壁圆筒的轴向和环向残余应力分布

3 结 论

(1)采用局部逐层去除法测量了厚壁圆筒热处理后残余应力的整体分布。首先采用盲孔法测量了圆筒内、外表面的残余应力,然后逐层测量其内部残余应力。测量完成后,将测量结果进行拟合,以进一步表征厚壁圆筒轴向和环向残余应力的分布规律。

(2)厚壁圆筒经热处理后,其轴向残余应力在焊缝区域整体表现为压应力,内、外表面焊缝附近的母材区域为拉应力,且拉应力的最高值出现在厚壁圆筒接头的外表面热影响区附近,而内部整体为压应力。热处理后环向残余应力在焊缝区域为拉应力,峰值出现在圆筒内部靠近内表面一侧,焊缝周围的母材区域为压应力。

(3)经过焊后热处理,厚壁圆筒的残余应力总体水平相对较低,环向和轴向残余应力均降至100MPa以下。

[1] PRIME M B, HEROLD T G, BAUMANN G A, et al. Residual stress measurements in a thick, dissimilar aluminum alloy friction stir weld [J]. Acta Materialia, 2006, 54(15): 4013-4021.

[2] PRIME M B, HILL M R. Residual stress, stress relief, and inhomogeneity in aluminum plate [J]. Scripta Materialia, 2002, 46(1): 77-82.

[3] 郭魂, 左敦稳, 王树宏, 等. 铝合金预拉伸厚板内残余应力分布的测量 [J]. 华南理工大学学报: 自然科学版, 2006, 34(2): 33-36.

GUO Hun, ZUO Dunwen, WANG Shuhong, et al. Measurement of residual stress distribution in thick pre-stretched aluminum alloy plate [J]. Journal of South China University of Technology: Natural Science Edition, 2006, 34(2): 33-36.

[4] 陆才善, 陈明亮, 侯得门. 钻阶梯形孔法测量深层平面残余应力 [J]. 西安交通大学学报, 1989, 23(1): 55-62.

LU Caishan, CHEN Mingliang, HOU Demen. Step hole drilling method for measuring plane residual stresses in deep layer [J]. Journal of Xi’an Jiaotong University, 1989, 23(1): 55-62.

[5] VALENTINI E, BEGHINI M, BERTINI L. Procedure to perform a validated incremental hole drilling measurement: application to shot peening residual stresses [J]. Strain, 2011, 47(S1): 605-618.

[6] HOSSEINZADEH F, MAHMOUDI A H, TRUMAN C E, et al. Application of deep hole drilling to the measurement and analysis of residual stresses in steel shrink-fitted assemblies [J]. Strain, 2011, 47(S2): 412-426.

[7] HOSSEINZADEH F, BOUCHARD P J. Mapping multiple components of the residual stress tensor in a large P91 steel pipe girth weld using a single contour cut [J] Experimental Mechanics, 2013, 53(2): 171-181.

[8] PAGLIARO P, PRIME M B, SWENSON H, et al. Measuring multiple residual-stress components using the contour method and multiple cuts [J]. Experimental Mechanics, 2010, 50(2): 187-194.

[9] 刘川, 庄栋. 基于轮廓法测试焊件内部残余应力 [J]. 机械工程学报, 2012, 48(8): 54-59.

LIU Chuan, ZHUANG Dong. Internal welding residual stress measurement based on contour method [J]. Journal of Mechanical Engineering, 2012, 48(8): 54-59.

[10]张建勋, 牛靖, 刘川, 等. 一种焊接残余应力的测量方法: 中国, 200910021661.1 [P]. 2009-03-24.

[11]LIU Chuan, ZHANG Jianxun. Numerical and experimental investigations on the modification of as-welded residual stress after local material removal [J]. The Journal of Strain Analysis for Engineering, 2011, 46(6): 444-455.

[12]LIU Chuan, ZHANG Jianxun, WU Bing, et al. Numerical investigation on the variation of welding stresses after material removal from a thick titanium alloy plate joined by electron beam welding [J]. Materials and Design, 2012, 34: 609-617.

[13]蔡志鹏, 黄欣泉, 潘际銮, 等. 汽轮机焊接转子接头残余应力研究: (一) 25Cr2Ni2MoV钢核电转子模拟件热处理前后残余应力的对比 [J]. 热力透平, 2011, 40(3): 159-164.

CAI Zhipeng, HUANG Xinquan, PAN Jiluan, et al. Study on residual stress of joints of welded turbine rotors: part 1 Residual stress comparison before and after tempering of models of 25Cr2Ni2MoV steel nuclear turbine rotor [J]. Thermal Turbine, 2011, 40(3): 159-164.

[14]蔡志鹏, 曹彬, 潘际銮, 等. 汽轮机焊接转子接头残余应力研究: (三) 125MW及1 000MW汽轮机低压焊接转子产品残余应力 [J]. 热力透平, 2012, 41(1): 54-59.

CAI Zhipeng, CAO Bin, PAN Jiluan, et al. Residual stress of joints of welded turbine rotors: part 3 Residual stress of 125MW and 1 000MW LP turbine rotors [J]. Thermal Turbine, 2012, 41(1): 54-59.

[15]ALTENKIRCH J, STEUWER A, PEEL M J, et al. The extent of relaxation of weld residual stresses on cutting out cross-weld test-pieces [J]. Powder Diffraction, 2009, 24(S1): S31-S36.

[16]JIANG Wenchun, WOO Wanchuck, AN Gyu-Baek, et al. Neutron diffraction and finite element modeling to study the weld residual stress relaxation induced by cutting [J]. Materials and Design, 2013, 51: 415-420.

[17]YAGHI A, HYDE T, BECKER A. Finite element simulation of welding and residual stresses in a P91 steel pipe incorporating solid-state phase transformation and post-weld heat treatment [J]. J Strain Analysis, 2008, 43(5): 275-293.

(编辑 葛赵青)

MeasurementofInternalResidualStressofThick-WalledPipeUsingLocalMaterialRemovalMethod

TAN Long1,ZHANG Jianxun1,ZHANG Congping2

(1. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China;2. Department of Manufacture and Technology, Dongfang Steam Turbine Company, Limited, Deyang, Sichuan 618000, China)

The local material removal blind hole method was used to measure the internal residual stress of a thick-walled pipe after post weld heat treatment (PWHT), then the distributions of axial and circumferential residual stresses in the pipe after PWHT were obtained. The results indicate that the magnitude and distribution of the internal residual stress in the thick-walled pipe after PWHT can be obtained effectively by this method; the axial stress tends to be compressive in the weld region and tensile on the inner and outer surfaces far from the weld seam; the peak value of the tensile stress appears in the heat-affected zone near the outer surface; the circumferential stress is tensile in the weld region and its peak value appears near the inner surface of the pipe; while the stress in the base metal adjacent to the weld seam is compressive. The overall level of the residual stress in the thick-walled pipe after PWHT is relatively small, and the circumferential and axial stresses are reduced below 100MPa.

thick-walled pipe; local material removal method; internal residual stress

2014-02-26。

谭龙(1987—),男,博士生;张建勋(通信作者),男,教授,博士生导师。

国家科技支撑计划资助项目(2009BAF44B00);教育部博士学科点专项科研基金资助项目(20100201110065)。

时间:2014-06-06

10.7652/xjtuxb201409022

TG404

:A

:0253-987X(2014)09-0130-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140606.1541.006.html