缸套表面复合织构润滑性能理论及试验研究

尹必峰,钱晏强,卢振涛,汪博文,孙韶

(江苏大学汽车与交通工程学院, 212013, 江苏镇江)

缸套表面复合织构润滑性能理论及试验研究

尹必峰,钱晏强,卢振涛,汪博文,孙韶

(江苏大学汽车与交通工程学院, 212013, 江苏镇江)

通过建立织构化缸套活塞环混合润滑理论计算模型,基于织构协同润滑机理模拟分析,设计、计算了槽腔及交叉沟槽2种复合织构,同时结合摩擦学性能试验,研究了复合织构对摩擦副润滑性能的影响。结果表明,复合织构润滑性能明显优于单一织构,较槽腔复合织构而言,交叉沟槽织构在改善润滑摩擦性能方面效果更好。复合织构改善润滑的原理是:在上止点处通过协同叠加形成局部高压油膜,从而缩小了混合润滑范围;在行程中部区域通过协同互补有效地弥补了空化区域的油膜压力衰减,从而延展了有效承载面积。相比单一凹腔织构,槽腔复合织构在各行程中部区域的最小膜厚比可增加34.3%左右,交叉沟槽织构可增加57.6%,槽腔复合织构的循环摩擦功耗可降低8.2%,交叉沟槽织构可降低19.7%。摩擦磨损试验结果显示,相对于未经织构试样,织构试样表面的润滑性能可得到显著改善,尤其是交叉沟槽织构,其摩擦系数最大可降低48.1%。

缸套;复合织构;协同作用;润滑性能

近年来,对表面织构润滑摩擦进行的理论和试验研究[1-4]大多针对单一规则形貌,通过优化几何形貌参数等影响因素来改善动压润滑效果。

为了突破单一规则织构形式的桎梏,国内外学者开展了一系列探索性研究。Suh等在单一沟槽织构的基础上通过添加与之相交的沟槽进行交叉复合形成交叉沟槽,并对交叉角度及沟槽宽度进行了参数优化设计[5]。Segu等通过试验研究了椭圆形凹坑和圆形凹坑复合织构表面的润滑性能,并证实两者复合能够进一步降低摩擦系数[6]。阮鸿雁等利用CFD软件模拟了不同形貌织构的润滑性能,并选取润滑性能较好的多圆弧及三角形织构进行组合,结果显示,表面油膜压力分布更为合理,表面升举力较单一织构明显提高[7]。

上述研究并没有以缸套-活塞环这一对典型的摩擦副为运动载体,因而无法反映复合织构在缸套-活塞环特殊润滑状态下的摩擦学性能。在活塞环或缸套表面进行织构应用的研究主要面向单一织构,且以试验研究为主[8-9]。

鉴于此,本文通过建立缸套表面织构混合润滑理论计算模型,基于织构协同润滑机理模拟分析,设计并计算了槽腔及交叉沟槽2种复合织构方案,同时结合摩擦学性能试验研究了复合织构对摩擦副润滑性能的影响,为缸套表面进行复合织构设计奠定了理论基础。

1 润滑计算理论基础

1.1 几何模型

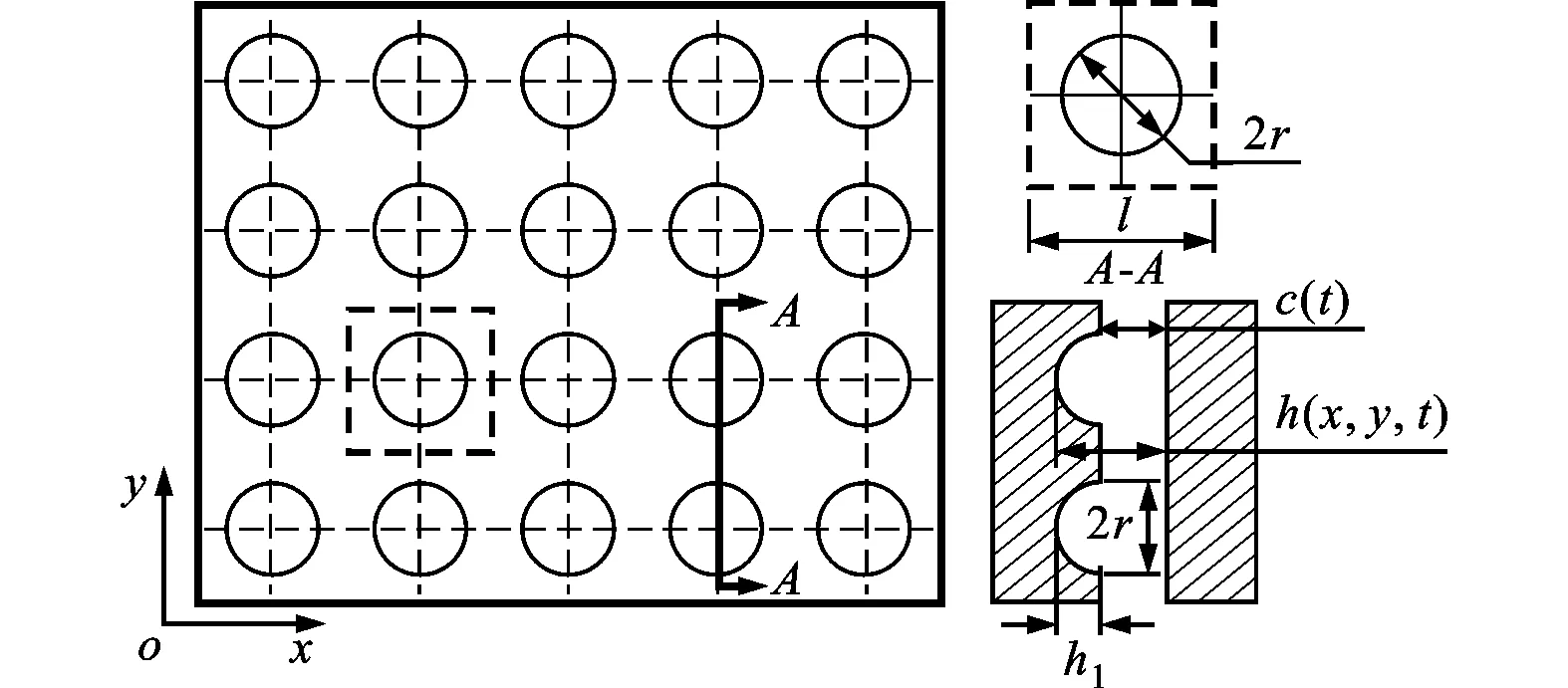

缸套表面织构的特征尺寸均处于微米量级,若忽略活塞环周向不均匀性,将缸套沿圆周方向展开成平面,缸套表面凹腔及沟槽织构示意图如图1、图2所示。微织构控制单元是边长为l的正方形,缸套-活塞环摩擦副间某一位置的瞬时油膜厚度为h(x,y,t),最小油膜厚度为c(t)。

图1 缸套表面凹腔织构示意图

图2 缸套表面沟槽织构示意图

凹腔织构的特征参数包括微凹腔半径r及深度h1,该织构的面积占有率

(1)

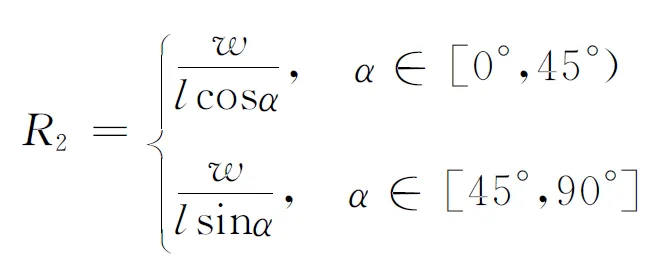

沟槽织构的特征参数包括微沟槽宽度w及深度h2,该织构与运动方向的夹角α∈[0°,90°],面积占有率

(2)

1.2 油膜厚度方程

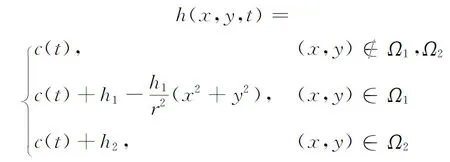

缸套表面任意位置的瞬时油膜厚度

(3)

式中:Ω1为缸套表面凹腔织构区域集合;Ω2为缸套表面沟槽织构区域集合。定义最小膜厚比

(4)

式中:σ为两粗糙表面的综合粗糙度。采用Greenwood等建立的粗糙度接触模型[10],并定义两接触表面粗糙度高度分布概率密度函数为均值等于0的正态高斯分布。

根据文献[11]假定:当H≥4时,摩擦副处于流体动压润滑状态;当H<4时,摩擦副处于混合润滑状态。

1.3 平均雷诺方程

借鉴Patir等提出的方法、通过添加压力和剪切流量因子[12]来考虑润滑表面粗糙度对润滑性能的影响,由此得到的不可压缩流体在等温条件下的雷诺方程为

(5)

1.4 载荷平衡方程

c(t)随着活塞运动不断变化,忽略活塞环二阶运动影响,根据牛顿第二运动定律,活塞环径向受力平衡方程如下

(6)

式中:m为活塞环质量;Fh为平均油膜压力;F1为平均微凸体压力;Fe为由实测缸压pe换算而来的活塞环背压。

当活塞环出口处不发生油膜破裂时,油膜压力等于该处的气体压力;当活塞环出口处发生油膜破裂时,油膜边界采用雷诺空化边界条件。

1.5 摩擦力及摩擦功耗

在混合润滑状态下,摩擦力由峰元摩擦力和流体摩擦力组成,即

(7)

式中:τ0是剪切应力常数,取2×10-6;Ac为粗糙表面实际接触面积;γ为由材料决定的比例系数,取0.08;F1为总的粗糙表面微凸体接触力;τH1和τH2参见文献[11]。

摩擦功率

Pf=Fv

(8)

2 协同效应复合织构

2.1 样机主要技术参数

选取某水冷直列四缸增压电控高压共轨柴油机为样机,其主要技术参数如表1所示。

表1 基于BOSCH CRS2.0燃油系统的样机主要技术参数

参数数值参数数值缸径/mm95行程/mm100连杆长/mm155排量/L2 83压缩比17 5大气压力/MPa0 1标定功率转速/r·min-13200标定功率/kW68最大转矩转速/r·min-12200最大转矩/N·m230润滑油黏压系数/m2·N-12 2×10-8润滑油运动黏度/Pa·s0 06

理论计算对应着发动机在标定工况下运行,即转速为3200r/min,额定功率为68 kW。缸套表面未织构区域粗糙度均方根值为0.3μm,活塞环表面粗糙度均方根值为0.2μm。缸内气体压力通过燃烧分析仪实测获取,如图3所示。

图3 实测缸内气体压力曲线

2.2 协同润滑效应

1×1凹腔和4×4凹腔,以及1×1沟槽和1×4沟槽布置方案见图4,通过模拟该方案下的润滑油膜压力分布来分析织构协同润滑效应。为使不同织构方案润滑性能的优劣具有可比性,控制面积占有率取0.15,并保持最小织构单元的几何参数一致。单一织构几何参数如表2所示。

表2 单一织构几何参数

缸套-活塞环摩擦副在工作过程中所处的润滑状态具有周期性变化特征,因而针对不同的润滑模式分别予以说明。

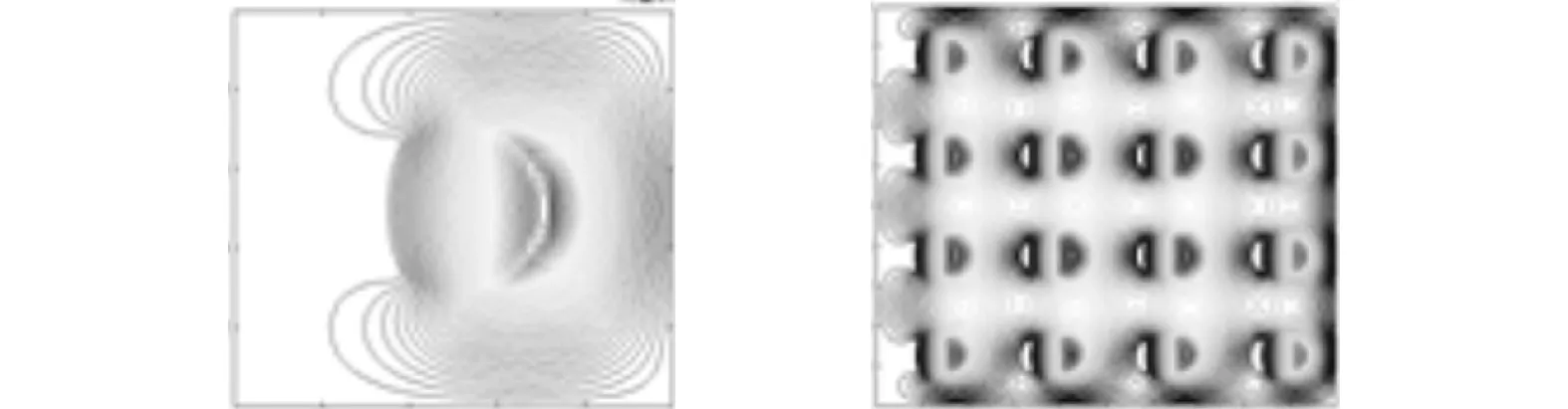

当活塞运动到燃烧上止点附近时速度趋向于0,动压润滑作用逐渐衰退。此刻,燃气压力升高造成活塞环背压大幅增加,加之活塞换向导致活塞环挤压油膜,油膜厚度明显减小,进入混合润滑状态。2种织构类型的4种织构方案在曲轴转角为0°时混合润滑状态因挤压作用形成的油膜压力分布如图4所示。从图中可见,凹腔织构由于提供相对密闭的压缩容积而在其附近产生较高的油膜压力,而沟槽织构因为具有连通性,其两岸主要承载区域受挤压产生高压油膜。

1×1凹腔 4×4凹腔

1×1沟槽 1×4沟槽

当活塞运动到行程中部区域时速度最大,动压润滑作用效果显著,另外由于活塞环背压相对较小,油膜厚度显著增大,此刻进入流体润滑状态。2种织构类型的4种织构方案在曲轴转角为-270°时的流体润滑状态因动压作用形成的油膜压力分布如图5所示。从图中可见,织构区域油膜压力均明显升高,压力峰值偏向润滑油流经织构的出口区域。

1×1凹腔 4×4凹腔

1×1沟槽 1×4沟槽

根据上述两图,对比同一润滑状态下同种类型织构的2种不同阵列方案可以发现,无论出于挤压还是出于动压作用,单个织构产生的高压油膜在远离织构方向上的油膜压力降低,相邻两织构产生的高压油膜能够相互叠加从而延拓有效油膜支撑面积或者产生稳定的高压油膜平台。对此,通过主动组合设计可以更好地利用织构间的这种协同润滑效应。

2.3 复合织构方案设计

考虑织构间的协同润滑效应,对于缸套表面织构的设计,尝试从单一形貌向复合形貌演变,利用不同织构润滑性能的差异性和配合互补性,使润滑油膜承载和润滑能力得以提升。

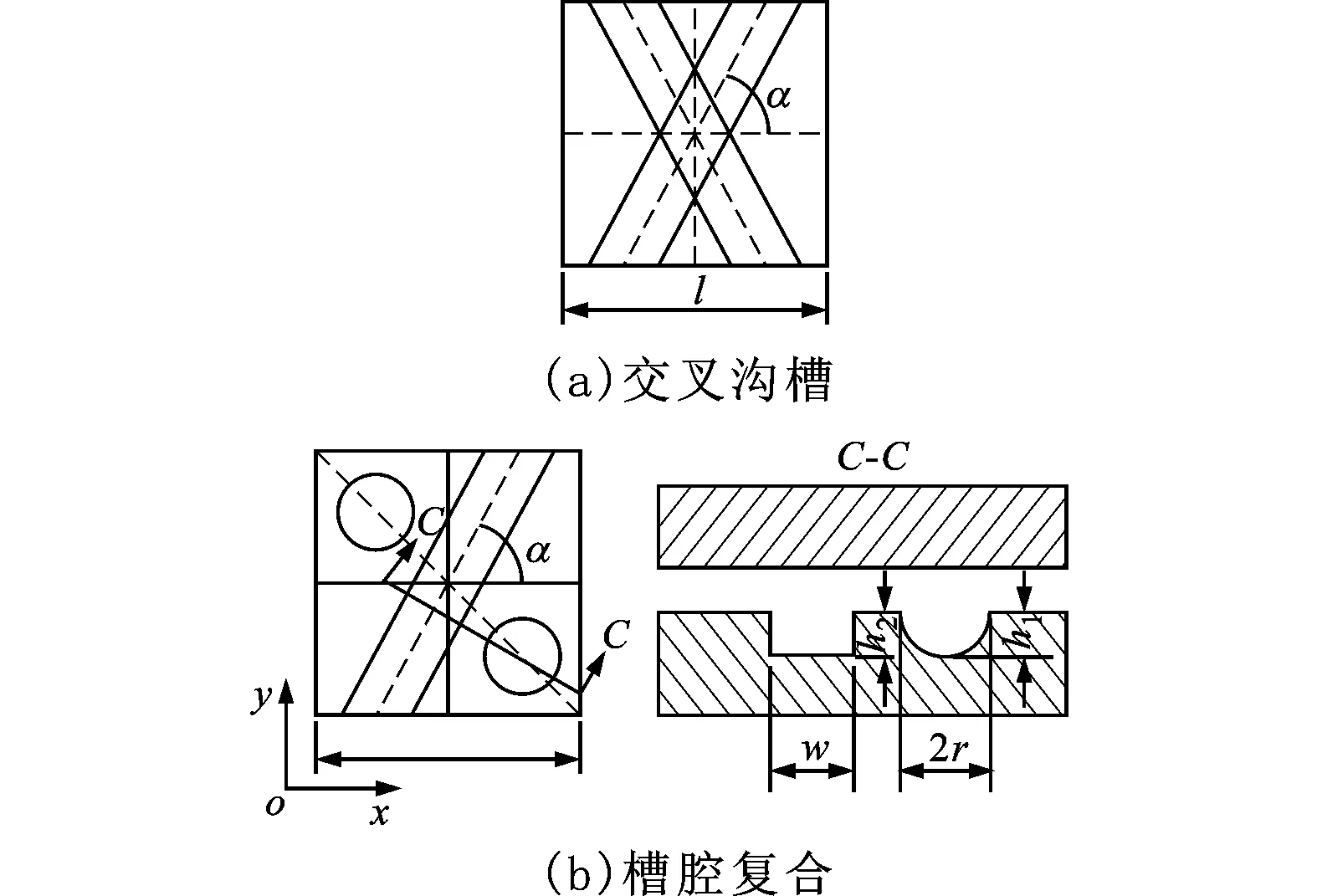

2种复合织构的形式分别为槽腔复合织构及交叉沟槽织构,如图6所示,几何参数见表3,面积占有率分别为R3和R4。

图6 缸套表面复合织构示意图

表3 复合织构几何参数

3 复合织构润滑性能

3.1 油膜压力分布

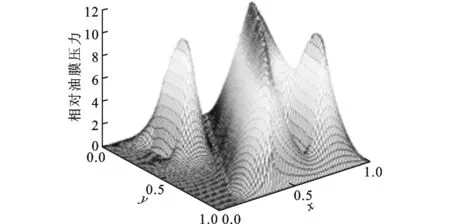

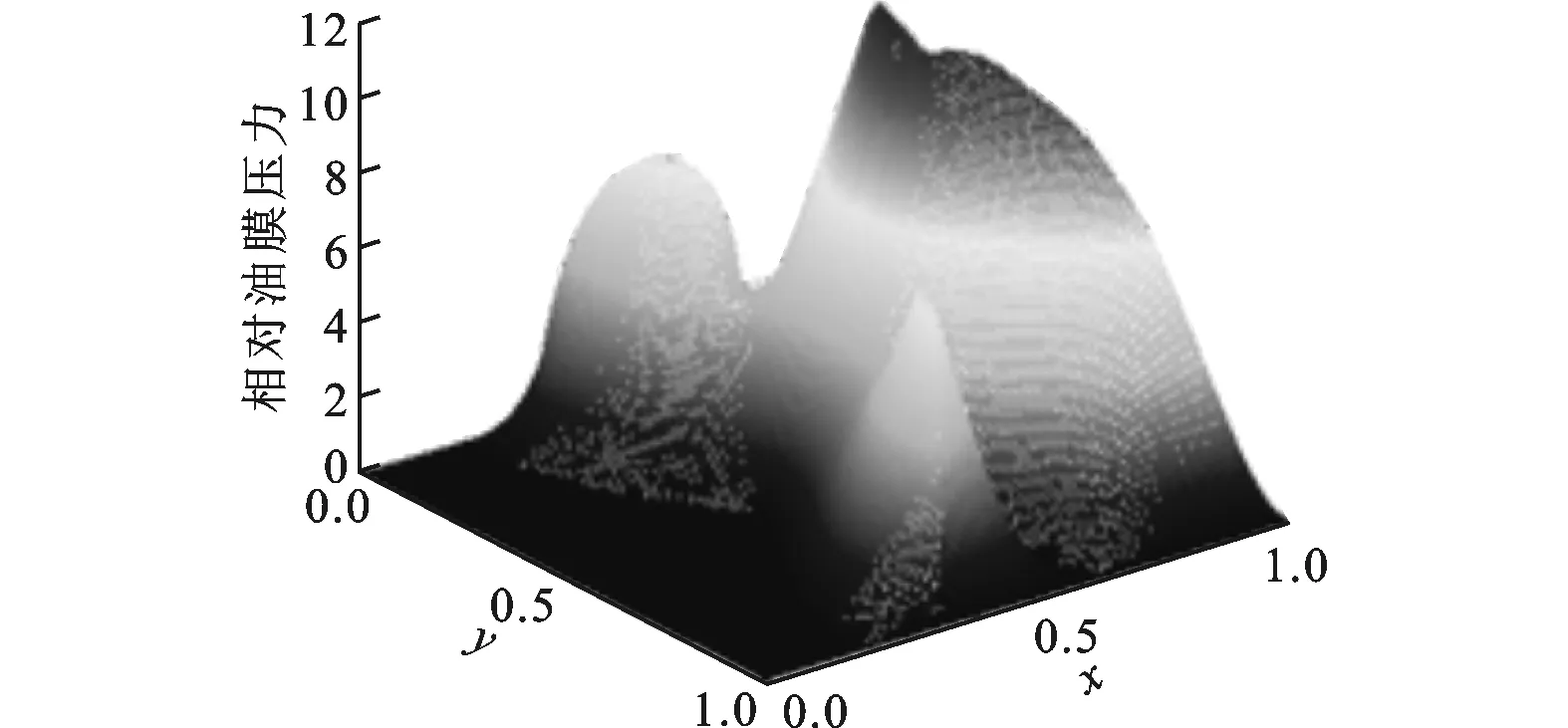

模拟获得的2种类型复合织构在发动机曲轴转角为0°及-270°时的油膜压力三维分布分别如图7和图8所示。

(a)槽腔复合织构

(b)交叉沟槽织构

从图7中可见:槽腔复合织构的沟槽两侧产生的高压润滑油区域与凹腔产生的高压区域能够实现富集,使得油膜压力进一步增大,由此增强了抵抗挤压的能力,提升了油膜承载能力;交叉沟槽织构的挤压作用于交叉区域且迫使高压润滑油向两侧流动,并在流动过程中受到截流而产生局部高压,由此提高了润滑油膜承载能力,有效减小了微凸体接触,降低了微凸体摩擦力。

由此可见,复合织构在上止点处通过协同叠加形成局部高压油膜,并将摩擦副两表面撑开,从而减小了混合润滑范围和微凸体摩擦力,改善了润滑性能。

(a)槽腔复合织构

(b)交叉沟槽织构

从图8中可见,对于槽腔复合织构,位于沟槽左右两侧的凹腔织构产生的动压润滑油膜压力分别处于沟槽织构的左侧低压区域和右侧高压区域。前者能够有效拓展表面织构的油膜承载面积,提升复合织构的综合润滑性能;后者在提高该区域油膜压力峰值的同时,减小了沟槽织构的油膜压力梯度。但是,凹腔织构产生的油膜压力陡升对于降低摩擦力存在不利影响,因而织构布置仍需进一步优化。对于交叉沟槽织构,在活塞运动方向后侧因沟槽织构产生的动压油膜压力区域相互影响,使得沟槽织构末端的润滑油出口端的油膜压力仍然较高,从而实现了多点油膜支撑,改善了摩擦副表面润滑性能。

由此可见,复合织构在行程中部区域通过协同互补,有效弥补了空化区域油膜压力的衰减,延拓了有效承载面积,减小了压力梯度和流体摩擦力,改善了润滑性能。

3.2 油膜厚度及微凸体摩擦力

4种不同织构下发动机一个工作循环内的最小膜厚比变化如图9所示。从图9中可见,复合织构最小膜厚比相对于单一织构明显增大,尤其在发动机各行程中部,活塞运动速度最大,动压润滑效果明显,各种形式织构在增大油膜厚度的能力上更为悬殊。相比单一凹腔织构而言,槽腔复合织构最小膜厚比增加了34.3%,交叉沟槽织构增加了57.6%。这是因为由设置织构产生的空化区域可以利用额外设置的织构来弥补,并且受协同效应作用,高压润滑油向低压区域流动,从而提高了空化区域的润滑油膜压力,使得润滑油分布更为均匀,有效油膜承载面积和油膜承载能力均有所增加。除此之外,油膜厚度增大也会造成由流体摩擦力增加带来的负面影响。

图9 不同织构下最小膜厚比曲线

上止点附近不同织构的微凸体摩擦力变化曲线如图10所示。从图10中可见,在上止点附近,复合织构微凸体摩擦力明显低于单一织构,且交叉沟槽织构产生的微凸体摩擦力最低。曲轴转角为0°时,相对于单一凹腔织构,交叉沟槽织构微凸体摩擦力降低了29.9%。上止点附近,摩擦副处于混合润滑状态,活塞环外载荷主要依靠油膜的挤压和微凸体接触力来平衡,这样复合织构在挤压的作用下能够形成较强的润滑油膜压力,从而减小了微凸体接触。另外,槽腔复合织构产生的高压润滑油膜,通过协同叠加,在增加油膜压力的同时也使得油膜压力梯度显著加大,在油膜压力达到一定程度后,承载能力反而因承载力分布不均而有所下降,润滑效果略逊于交叉沟槽织构。

图10 上止点区不同织构的微凸体摩擦力曲线

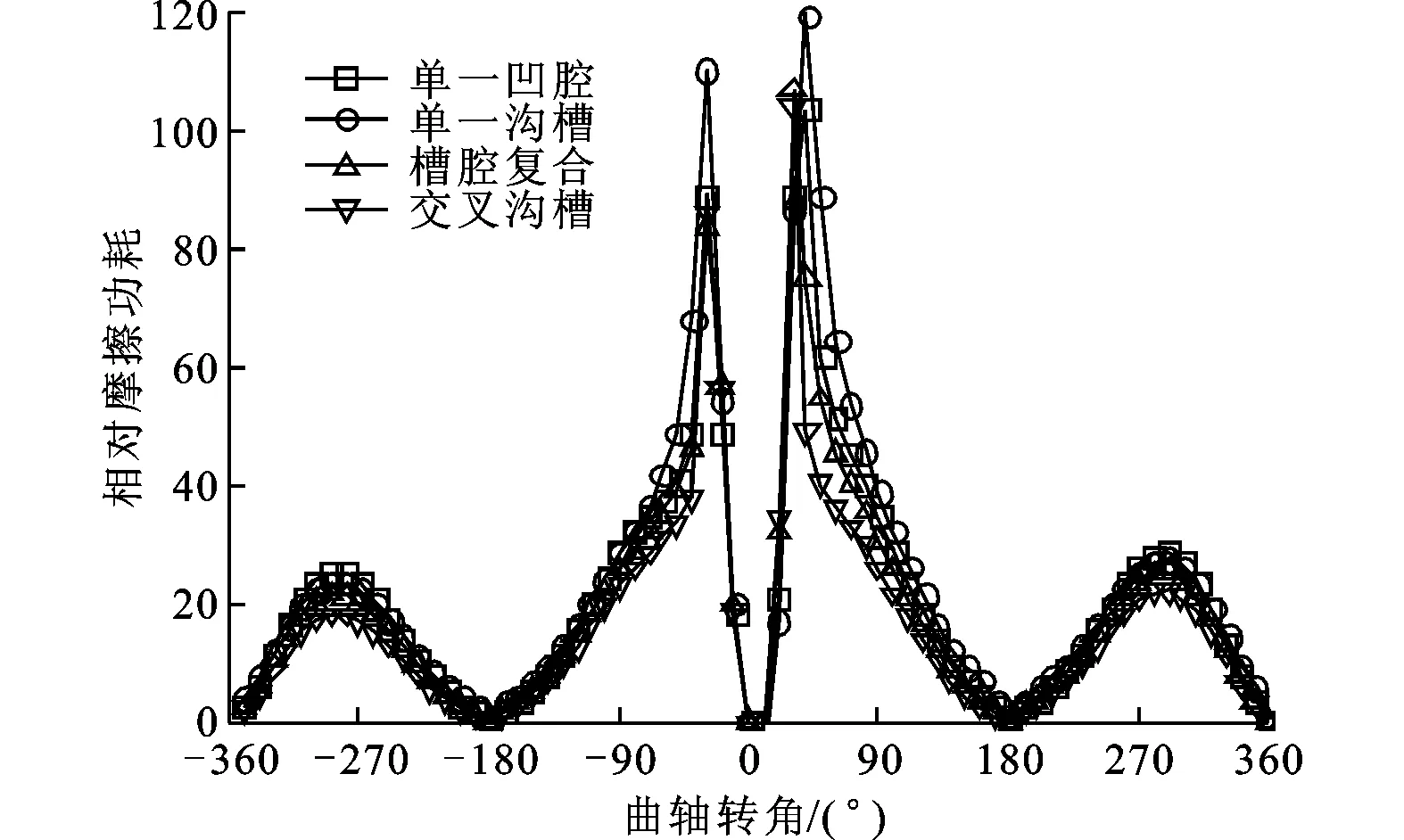

3.3 摩擦功耗对比

图11 不同织构的摩擦功耗曲线

4种不同织构的循环摩擦功耗对比如图11所示。从图11中可见,相对于单一织构,复合织构摩擦功耗有所降低,其中交叉沟槽织构改善磨擦功耗的效果最为明显。相对于单一凹腔织构,槽腔复合织构的摩擦功耗可降低8.2%,交叉沟槽织构可降低19.7%。这是由于发动机摩擦功耗主要集中于上止点附近区域,不同的织构对摩擦功耗的影响主要取决于上止点附近缸套-活塞环的混合润滑状态。在上止点区域附近,复合织构润滑油膜兼受协同效应和挤压的作用,承载能力得到明显提升,油膜厚度增大,从而大大减小了微凸体接触,降低了摩擦功耗。此外,在行程中部区域,油膜厚度增大带来的负作用小于复合织构产生的协同互补作用。

整体而言,相对于单一织构,复合织构能够更有效地改善润滑性能,降低摩擦损失,交叉沟槽的润滑效果优于槽腔复合织构。

4 摩擦磨损试验

4.1 试样处理及试验方法

利用UMT-2多功能摩擦磨损试验机对表面织构试样进行了摩擦学性能试验。摩擦副为往复式销-盘,上试样保持静止,下试样进行往复运动,行程为20mm。下试样为45#钢方形样块,尺寸为30mm×20mm×8 mm,依次经240、500、1 200、1 500目砂纸及金相砂纸w10打磨后表面粗糙度可控制在0.1 μm左右。润滑介质与样机的润滑油保持一致,其物性参数见表1。使用Nd:YAG激光器在下试样表面进行4种形式的织构加工,试样经金相砂纸打磨去除毛刺并进行超声波洗涤。试验前在平均速度为0.067 m/s、载荷为10N的工况下磨合5min,待摩擦系数稳定后开始试验。试验加载量为30N,名义接触压力为1.7 MPa,往复运动平均速度顺次设定为0.06、0.12、0.18、0.24m/s。

4.2 试验结果分析

图12 载荷为30N时不同织构的平均摩擦系数曲线

载荷为30N时不同织构的平均摩擦系数随摩擦副相对运动速度的变化如图12所示。从图12中可见:平均摩擦系数随摩擦副相对运动速度的增大呈现出明显的下降趋势,符合混合润滑状态下摩擦系数随特性参数的变化规律;经过表面织构处理后,摩擦系数在不同程度上有所降低。在相对运动速度小于0.09 m/s的小部分区域内,单一织构改善润滑摩擦的能力较强,尤其是单一凹腔,相对运动速度为0.06 m/s时,摩擦系数相对于表面未织构时下降的最大幅度为17.1%;在相对运动速度大于0.11 m/s的大部分区域,复合织构改善润滑摩擦的能力更强,尤其是交叉沟槽,相对运动速度为0.24m/s时,摩擦系数相对于表面未织构时下降的最大幅度为48.1%,而槽腔复合织构只能降低34.2%。

以单一凹腔织构试样为例,试验后利用Wyko三维表面形貌测试仪检测表面所得形貌如图13所示。从图13中可见,通过试样表面在试验过程中留下的划痕或通过凹腔深度的变化,可以推断磨损并不严重。图13中垂直于相对运动方向的横线标示位置的轮廓曲线如图14所示。

图13 凹腔织构试样表面形貌图

图14 试样表面垂直于运动方向的轮廓曲线

模拟计算同处混合润滑状态,即曲轴转角为0.3°,此时对应的相对运动速度为0.116 m/s,处于产生摩擦功耗的关键区域,即上止点区间(-40°,50°),此区间的相对运动速度绝大多数高于0.11 m/s。高于这一临界相对运动速度所获得的试验结果表明:相对于单一织构,复合织构能有效改善摩擦性能,其中交叉沟槽润滑性能最佳,这与模拟结果相吻合。

5 结 论

(1)一定形貌参数的表面织构具有改善摩擦副润滑摩擦性能的能力,织构的高压润滑区域和低压润滑区域间存在协同效应且能进一步提升织构的摩擦性能。

(2)复合织构改善润滑的原理:在上止点处通过协同叠加形成局部高压油膜,从而缩小了混合润滑范围;在行程中部区域通过协同互补,有效弥补了空化区域油膜压力的衰减,延展了有效承载面积。

(3)模拟结果显示,相对于单一织构,复合织构可以提高油膜厚度,降低摩擦功耗。与单一凹腔织构相比,对于各行程中部区域的最小膜厚比,槽腔复合织构可增加34.3%左右,交叉沟槽织构可增加57.6%;对于循环摩擦功耗,槽腔复合织构可降低8.2%,交叉沟槽织构可降低19.7%。

(4)试验结果表明,相对于单一织构,复合织构能更有效地降低摩擦系数,其中交叉沟槽润滑性能最佳,这与模拟结果相吻合。摩擦副相对运动速度为0.24m/s时,相对于表面未经织构试样,交叉沟槽织构试样摩擦系数下降的最大幅度达43.6%。

[1] YU H, DENG H, HUANG W, et al. The effect of dimple shapes on friction of parallel surfaces [J]. Proceedings of the Institution of Mechanical Engineers: Part J Journal of Engineering Tribology, 2011, 225(8): 693-703.

[2] NANBU T, REN N, YASUDA Y, et al. Micro-textures in concentrated conformal-contact lubrication: effects of texture bottom shape and surface relative motion [J]. Tribology Letters, 2008, 29(3): 241-252.

[3] SIRIPURAM R, STEPHENS L S. Effect of deterministic asperity geometry on hydrodynamic lubrication [J]. Journal of Tribology, 2004, 126(3): 527-534.

[4] COSTA H L, HUTCHINGS I M. Hydrodynamic lubrication of textured steel surfaces under reciprocating sliding conditions [J]. Tribology International, 2007, 40(8): 1227-1238.

[5] SUH M S, CHAE Y H, Kim S S. Effect of geometrical parametrical parameters in micro-grooved crosshatch pattern under lubricated sliding friction [J]. Tribology International, 2010, 43: 1508-1517.

[6] SEGU D Z, CHOI S G, KIM S S. The effect of multi-scale laser textured surface on lubrication regime [J]. Applied Surface Science, 2013, 270: 58-63.

[7] 阮鸿雁, 吕建军, 司辉, 等. 多圆弧与三角形复合织构表面的动压润滑性能 [J]. 江苏大学学报, 2010, 31(3): 254-258.

RUAN Hongyan, LÜ Jianjun, SI Hui, et al. Hydrodynamic lubrication performance on multi-textured surface structured by multi-arcs and triangle textures [J]. Journal of Jiangsu University, 2010, 31(3): 254-258.

[8] RYK G, ETSION I. Testing piston rings with partial laser surface texturing for friction reduction [J]. Wear, 2006, 261(7): 792-796.

[9] TAKATA R, LI Y, WONG V W. Effects of liner surface texturing on ring/liner friction in large-bore IC engines [C]∥ASME Internal Combustion Engine Division 2006 Fall Technical Conference. New York, USA: ASME, 2006: 8.

[10]GREENWOOD J A, TRIPP J H. The contact of two nominal flat rough surfaces [J]. Proc Inst Mech Engr, 1970/1971, 185: 625.

[11]YIN Bifeng, LI Xiaodong, FU Yonghong, et al. Effect of laser textured dimples on the lubrication performance of cylinder liner in diesel engine [J]. Lubrication Science, 2012, 24(7): 293-312.

[12]PATIR N, CHENG H S. An average flow model for determining effects of three-dimensional roughness on partial hydrodynamic lubrication [J]. Trans ASME, 1978, 100: 12-18.

[本刊相关文献链接]

翟强,朱永生,闫柯,等.高速角接触轴承油气润滑两相流动特性数值研究.2014,48(6):86-90.[doi:10.7652/xjtuxb 201406015]

张帆,钟海权,孙丽军,等.大型重载滑动轴承润滑特性的理论与试验研究.2014,48(5):15-20.[doi:10.7652/xjtuxb 201405003]

欧阳武,陈润霖,彭林,等.考虑局部固体接触的滑动轴承主刚度和主阻尼研究.2014,48(1):112-117.[doi:10.7652/xjtuxb201401019]

张辉,张朋波,MENG Hua,等.高速水润滑径向滑动轴承的壁面滑移设计.2013,47(9):72.[doi:10.7652/xjtuxb201309012]

李春曦,裴建军,叶学民.壁面微结构对超薄液膜流动特性的影响.2013,47(7):40-46.[doi:10.7652/xjtuxb201307008]

魏衍举,汪文瑞,黄瑾,等.柴油机颗粒物可溶有机组分来源研究.2013,47(5):6-11.[doi:10.7652/xjtuxb201305002]

王楠,孟庆丰,张雪冰,等.多沟槽水润滑橡胶轴承水膜压力的无线测试方法.2013,47(3):1-6.[doi:10.7652/xjtuxb 201303001]

许大涛,冯慧华,袁晨恒,等.自由活塞内燃发电机活塞环摩擦特性研究.2013,47(3):64-68.[doi:10.7652/xjtuxb201303012]

(编辑 苗凌)

TheoreticalandExperimentalStudyonLubricationPerformanceofCompositeTexturesonCylinderLiners

YIN Bifeng,QIAN Yanqiang,LU Zhentao,WANG Bowen,SUN Shao

(School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang, Jiangsu 212013, China)

A mixed lubrication model for textured cylinder liner-piston ring friction pair is constructed. By simulating and analyzing the collaborative lubrication mechanism of textures, two composite texture schemes, dimple-groove and cross groove textures, are designed and calculated. The effects of composite textures on the lubrication performances of friction pair are studied associated with the tribological performance tests. It is found that the lubrication performances of composite textures are obviously better than that of single textures, and cross groove texture outperforms dimple-groove texture. The partial high film pressure is formed by collaborative overlying in TDC area to reduce mixed lubrication range, and the effective bearing area extends by collaborative complementation to increase film pressure in cavitated area at middle of the engine stroke, thus the composite textures greatly facilitate lubrication performance. Compared with the single dimple texture, in the regard of the minimum film thickness ratio in the middle of the engine stroke, the dimple-groove composite texture makes it increase by 34.3% while the cross groove texture makes it increase by 57.6%; as to the friction power loss in an engine cycle, the dimple-groove composite texture makes it decrease by 8.2% while the cross groove texture makes it decrease by 19.7%. The tribological performance tests reveal that the surface lubrication performance of textured samples can be modified more effectively than the sample without textures, especially the cross groove texture enables to reduce friction coefficient maximally by 48.1%.

cylinder liner; composite texture; collaborative effect; lubrication performance

2013-12-13。

尹必峰(1975—),男,博士,副教授。

国家自然科学基金资助项目(51375213);国家重大科技成果转化专项资金资助项目(2060403);江苏省科技支撑计划资助项目(BE2013805);江苏省高校优势学科建设工程资助项目(PADA)。

时间:2014-06-18

10.7652/xjtuxb201409013

TK402;TH117.1

:A

:0253-987X(2014)09-0074-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140618.1138.003.html