青岛炼化焦化蜡油糠醛抽提-催化裂化组合工艺研究

魏建明, 杜 峰, 张新功, 陈小博, 赵 辉, 崔祥勇

(1.中国石油大学(华东)化学工程学院,山东青岛 266580; 2. 青岛惠城石化科技有限公司,山东青岛 266500)

青岛炼化焦化蜡油糠醛抽提-催化裂化组合工艺研究

魏建明1, 杜 峰1, 张新功2, 陈小博1, 赵 辉1, 崔祥勇1

(1.中国石油大学(华东)化学工程学院,山东青岛 266580; 2. 青岛惠城石化科技有限公司,山东青岛 266500)

为合理利用青岛炼化的焦化蜡油,开展了糠醛抽提-催化裂化组合工艺的实验室研究。糠醛抽提试验结果表明,抽提最佳条件:温度为60 ℃,剂油质量比为2,得到抽余油的收率为52.55%,抽余油中饱和分质量分数为60.83%,芳烃和胶质的含量降低,性质得到明显的改善。催化裂化性能评价表明,焦化蜡油由于含有大量难裂化的稠环芳烃组分以及较高的氮化物,导致转化率低,产物分布差。与焦化蜡油相比,抽余油催化裂化的转化率明显提高,产品分布得到了明显的改善,可作为催化裂化的原料进行掺炼。

焦化蜡油; 糠醛抽提; 催化裂化; 组合工艺

随着目前炼油企业原料油的劣质化,焦化装置已成为主要加工手段之一,由此产生的焦化蜡油的产量逐年增加[1-2]。由于焦化蜡油中有较高含量的稠环芳烃、胶质和碱性氮化物,在催化裂化反应中稠环芳烃的吸附能力很强而反应能力很弱,直至缩合成焦炭,沉积在催化剂表面,阻止优质的裂化原料与催化剂的接触,造成焦化蜡油催化裂化的回炼量较大,焦炭和干气收率增加[3-6]。同时,碱性氮化物也会使催化裂化的酸性催化剂中毒,直接影响原料的转化率和汽油、柴油收率[7-8]。因此焦化蜡油不适合直接作为催化裂化的原料,需要对其进行一定的预处理,比如加氢[9-10]、络合脱氮[11-12]和溶剂精制[13],或者作为催化原料进行掺炼[14]。

青岛炼化公司加工沙特重质-轻质原油,减压渣油全部或大部分作为延迟焦化原料,焦化蜡油密度大、残炭值高积碳倾向较大,且元素组成中氢元素含量低,氢碳原子个数比较低,族组成中芳香分与胶质质量分数高(57.72%)、饱和分质量分数较低(42.28%)。表明此焦化蜡油中饱和分中环烷烃含量较高,芳香分与胶质中的芳环是高度缩聚的稠环结构。为合理利用这部分焦化蜡油,提高炼厂的经济效益,本文开展了糠醛抽提-催化裂化组合工艺加工青岛炼化焦化蜡油的研究。

1 实验部分

1.1实验原料油、溶剂及催化剂

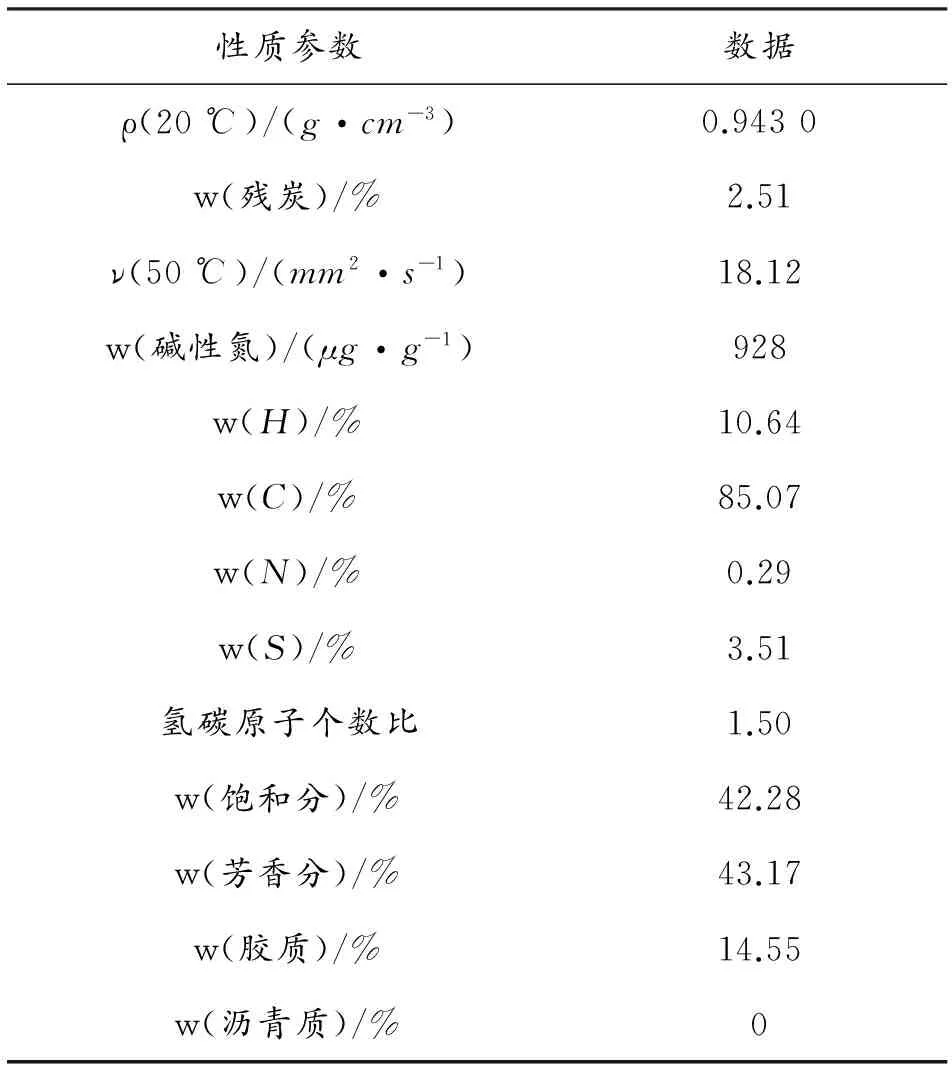

实验原料油为青岛炼化焦化装置生产的焦化蜡油,基本性质见表1。选用糠醛作为溶剂进行抽提实验。裂化实验所用催化剂为LVR-60R,由兰州炼化公司催化剂厂生产,其基本性质见表2。

表1 焦化蜡油的性质Table 1 Properties of coking gas oil

表2 催化剂的性质Table 2 Properties of the commercial catalyst

续表2

性质参数数据60~80μm22.280~110μm23.0>110μm19.2

1.2实验流程及分析仪器

实验室糠醛抽提的过程如下:分别称取一定质量比的糠醛与焦化蜡油于圆底烧瓶中,圆底烧瓶置于恒温水浴中,并不断搅拌。达到规定时间后,停止搅拌静置分层,最后用分液漏斗把已分层的混合液分开,上层为抽余油与糠醛的混合液,下层为抽出油与糠醛的混合液,用减压蒸馏的方法把抽出油、抽余油与糠醛分开。在温度分别为40、60、80 ℃,抽提时间为1.5 h的条件下,改变抽提剂油质量比(1.0、1.5、2.0、2.5、3.0),考察温度及剂油质量比对抽提效果的影响,然后以抽余油的收率与质量为标准确定最佳抽提温度和最佳剂油质量比。

催化裂化性能评价在固定流化床装置上进行,该装置主要包括进油设备、进水设备、固定床反应器液相产物收集系统和气相产物收集系统5部分。反应条件:温度为500 ℃、剂油质量比为6、进油速率为1 g/s,进料质量为40 g。气体产物的分析在Varian公司的3800 GC型气相色谱仪上进行,用外标法确定所测气体中氢气和氮气的体积百分数。液体产物使用Agilent 6890N型气相色谱仪进行模拟蒸馏分析,该色谱模拟蒸馏仪使用非极性色谱柱,采取线性升温操作,以已知正构烷烃混合样作为校正样,测得“保留时间-沸点”校正曲线,再与校正样测定相同的条件下,按沸点高低顺序,使油样组分依次分离出来,切片积分得到累加面积(收率)。采用温度时间内插进行校正,得到油样的馏程数据。规定大于204 ℃的馏分为汽油、205~350 ℃的馏分为柴油和大于350 ℃的馏分为重油,从而得到汽油、柴油和重油的收率。采用实验室自制的定碳仪测定结焦催化剂上焦炭的质量分数,由GC-2000气相色谱仪和杭州英谱色谱工作站两部分组成。载气为氧气,流量为80 mL/min,加热电流为15~16 A。研究对抽余油进行了裂化性能的评价,为方便对比,还对焦化蜡油和抽出油的裂化性能进行了实验。

研究中提到的一些基本概念定义如下:

转化率=100%-重油收率

轻油收率=汽油收率+柴油收率

液体总收率=液化气收率+汽油收率+柴油收率

干气收率=氢气收率+C1收率+C2收率

液化气收率=C3收率+C4收率

2 结果与讨论

2.1糠醛抽提温度、剂油质量比的确定

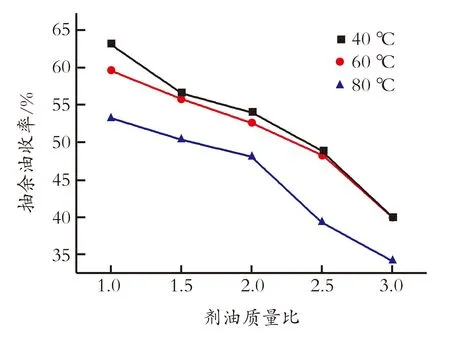

抽提温度及剂油质量比对抽余油收率的影响见图1,对抽余油中残炭的影响见图2,对抽余油中氢碳原子个数比的影响见图3。

图1 温度与剂油质量比对抽余油收率的影响

Fig.1Influenceoftemperatureandsolvent-to-oilmassratioontheraffinateyield

由图1可知,在温度一定的情况下,随着剂油质量比的增加,抽余油的收率下降,3个温度下的变化趋势相同。在温度恒定的情况下,糠醛的溶解能力一定,增大剂油质量比并没有改变糠醛的溶解能力,只是改变抽出油的总量而不是浓度。而当剂油质量比一定时,随着温度的升高,抽余油的收率减少。这是因为温度的升高使糠醛的溶解度增大,溶解了更多的非理想组分,所以抽余油的收率减小。从图1中还可以看出,当温度由40 ℃升高到60 ℃时收率变化不明显,而温度由60 ℃升高到80 ℃时,收率变化很大。

残炭值与氢碳原子个数比是影响油品催化裂化性能的重要参数,也是决定抽余油性质的重要参数。通常,残炭值低、氢碳原子个数比高的油品其催化裂化性能较好,催化裂化原料的残炭值一般不高于8%,高于8%的原料一般加氢后再做催化裂化原料。油品的氢碳原子个数比能在一定程度上反映油品的属性,它还包含着重要的结构信息,是与油品化学结构有关的参数。图2与图3考察了这两个物理性质的变化,结果表明抽余油的残碳值的变化与其收率的变化趋势一致,随着温度或剂油质量比的变化,抽余油收率减小时,其残炭值也减小;抽余油的收率增加时,其残炭值也增加。抽余油氢碳原子个数比的变化规律与其收率的变化规律相反。

在同一剂油质量比条件下,随着温度的升高,糠醛溶解芳香烃的能力增加,因此抽余油收率下降,并且由于抽余油所含芳香烃的量减少,所以抽余油的残炭量也下降,抽余油的残碳值的变化与其收率的变化趋势相同。但是,温度的升高会降低糠醛的选择性,因此在较低温度时,抽余油中的饱和烃含量较高,所以氢碳原子个数比较大;而在较高温度时,由于糠醛选择性的下降,较多的饱和烃被转移至抽出油中,造成了抽余油中饱和烃含量的减少[15],因此抽余油的氢碳原子个数比变小。由图3可以看出,在剂油质量比为1.0和1.5时,40 ℃时的氢碳原子个数比明显高于60 ℃和80 ℃,60 ℃和80 ℃时的氢碳原子个数比差别不大。随着剂油质量比的进一步增加,3个温度下的氢碳原子个数比更为接近。同时,在剂油质量比为2.5时,40 ℃和80 ℃的氢碳原子个数比出现交叉点,在剂油质量比为3.0时,40 ℃的氢碳原子个数比略低于80 ℃,二者差距仅有0.02,可以认为基本相同。

图2 温度与剂油质量比对抽余油残炭值的影响

Fig.2Influenceoftemperatureandsolvent-to-oilmassratioonthecarbonresidueofraffinate

图3 温度与剂油质量比对抽余油氢碳原子个数比的影响

Fig.3Influenceoftemperatureandsolvent-to-oilmassratioontheH/Cofraffinate

综合考虑抽余油的收率和质量的变化,选取最佳萃取温度为60 ℃,剂油质量比为2。在此条件下焦化蜡油的抽余油收率为52.55%,抽出油和抽余油的性质见表3。对比表1和表3可以看出,焦化蜡油的抽出油和抽余油在物理性质和化学组成上都与焦化蜡油有明显的区别。表现在抽出油密度大,残炭值高,氢碳原子个数比低,饱和分含量低,芳香分和胶质含量高。经糠醛精制后,焦化蜡油中的大部分含硫、含氮化合物以及芳香分与胶质都富集到抽出油中,而它们恰恰是劣质的催化原料。抽余油中饱和分质量分数高达60.83%,残炭值低,硫、氮等杂原子含量低,是理想的催化裂化原料。

2.2催化裂化反应性能评价

2.2.1 焦化蜡油与抽出油的催化裂化性能 焦化蜡油及抽出油的催化裂化结果如图4所示。由图4可知,相同催化裂化反应条件下,焦化蜡油抽出油的干气收率、重油收率与焦炭收率明显高于焦化蜡油,液化气的收率两者相当,至于汽油、柴油的收率,抽出油明显低于焦化蜡油。焦化蜡油得到的汽油、柴油收率分别为抽出油的1.72、1.49倍,而焦炭收率却是抽出油的57.80%。焦化蜡油抽出油的催化裂化转化率仅为59.63%,因此,抽出油是劣质的催化裂化原料,对此部分分开进行其他方面的利用,比如用于沥青的调合或强化蒸馏。

2.2.2 焦化蜡油与抽余油的催化裂化性能 图5为抽余油与焦化蜡油催化裂化性能的对比。由图5可知,抽余油具有较好的裂化性能,转化率达到86.45%,比焦化蜡油提高了13.14%。从产品分布来看,气体和汽油收率明显增加,收率分别提高了4.58%和12.38%,柴油收率基本保持不变,同时重油和焦炭收率明显降低。液体总收率达到74.49%,其催化裂化性能优于一般的催化裂化原料。由此可见,精制后抽余油的裂化性能较焦化蜡油有了很大的改善。有研究针对辽河劣质蜡油也采用类似工艺路线进行处理,结果表明,抽余油催化裂化反应转化率比劣质焦化蜡油提高88%,轻质油和液体收率分别提高28.67%和55.33%,产品分布也有显著改善[13]。与之相比,本研究中抽余油裂化性能的提高相对较低,但是由于原料油品不同,仅作为参考对比。需要指出的是,由于糠醛精制的选择性不高,抽余油仍然含有一定质量的芳烃和胶质,导致焦炭产率较高,因此可作为催化原料进行掺炼。

图4 抽出油与焦化蜡油的裂化结果

Fig.4Crackingresultsofextractedoilandcokinggasoil

图5 抽余油与焦化蜡油的裂化结果

Fig.5Crackingresultsofraffinateandcokinggasoil

3 结论

(1) 通过研究确定了青岛炼化焦化蜡油糠醛抽提的工艺条件:温度为60 ℃,剂油质量比为2,得到抽余油的收率为52.55%,抽余油中饱和分质量分数为60.83%。

(2) 催化裂化性能评价表明,经过糠醛精制后的抽余油,转化率和汽油收率分别比焦化蜡油提高了13.14%和12.38%,产物分布得到了明显的改善,可作为催化原料进行掺炼。

[1] 申海平, 刘自宾, 范启明. 延迟焦化技术进展[J]. 石油学报(石油加工), 2010, 26(z1):28-33. Shen Haiping, Liu Zibin, Fan Qiming. Development of delayed coking technology[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2010, 26(z1):28-33.

[2] 陈文艺, 王海彦, 关毅达. 大庆、胜利和辽河焦化蜡油性质与组成对比及加工利用研究[J]. 石油化工高等学校学报, 2000, 13(4):18-24. Chen Wenyi, Wang Haiyan, Guan Yida. Study on chemical composition and properties as well as process utilization of coker gatch from Daqing, Shengli and Liaohe[J]. Journal of Petrochemical Universities, 2000, 13(4):18-24.

[3] 陈文艺, 栾锡林, 关毅达. 我国焦化蜡油的组成和特性[J]. 石油化工, 1999, 13(1):53-60. Chen Wenyi, Luan Xilin, Guan Yida. Composition and characteristic of coker gatch in China[J]. Petrochemical Technology, 1999, 13(1):53-60.

[4] 宋荣君, 赵德智, 曹祖宾, 等. 我国焦化蜡油的加工技术及其进展[J]. 当代化工, 2003, 32(3):17-22. Song Rongjun, Zhao Dezhi, Cao Zubin, et al. Our country’s processing techniques and advancements of the coker gatch [J]. Contemporary Chemical Industry, 2003, 32(3):17-22.

[5] 刘双成. 低质焦化蜡油的加工优化[J]. 石油炼制与化工, 2006, 37(9):90-95. Liu Shuangcheng. Optimization of processing poor quality coker gas oil[J]. Petroleum Processing and Petrochemicals, 2006, 37(9):90-95.

[6] 陈文艺. 大庆焦化蜡油化学组成与结构研究[J]. 石油化工高等学校学报, 1996, 9(3):12-17. Chen Wenyi. Study on chemical composition and structure of Daqing coker gatch[J]. Journal of Petrochemical Universities, 1996, 9(3):12-17.

[7] Yu D Y, Xu H, Que G H, et al. Study on conversion of basic nitrogen compound quinolone in FCC[J]. Journal of Fuel Chemistry and Technology, 2004, 32(1):43-47.

[8] Yu D Y, Xu H, Que G H, et al. Study on conversion of non-basic nitrogen compound indole in FCC[J]. Acta Petrolei Sinica: Petroleum Processing Section, 2004, 20(1):22-28.

[9] 丁勇. 焦化蜡油加氢处理作为催化裂化原料的工艺研究[J]. 辽宁化工, 2004, 33(5):287-290. Ding Yong. Research of hydrotreated CGO as FCC feedstock[J]. Liaoning Chemical Industry, 2004, 33(5):287-290.

[10] 曹光伟, 赵琰, 魏登凌, 等. 焦化蜡油加氢处理催化剂的研制[J]. 工业催化, 2000, 8(4):27-33. Cao Guangwei, Zhao Yan, Wei Dengling, et al. Development of a coking gasoil hydrotreating catalyst[J]. Industrial Catalysis, 2000, 8(4):27-33.

[11] 栾锡林, 李诚勇, 陈文艺, 等. 焦化蜡油吸附脱碱氮研究[J]. 石油化工高等学校学报, 1999, 12(2):15-18. Luan Xinlin, Li Chengyong, Chen Wenyi, et al. Study on removal of basic nitrogen in coker gatch oil using adsorption method[J]. Journal of Petrochemical Universities, 1999, 12(2):15-18.

[12] 赵博, 李东胜, 戴跃玲, 等. 天津大港焦化蜡油预处理研究[J]. 石油化工高等学校学报, 2011, 24(2):69-72. Zhao Bo, Li Dongsheng, Dai Yueling, et al. Pretreatment of coking gas oil in Dagang Tianjin[J]. Journal of Petrochemical Universities, 2011, 24(2):69-72.

[13] 王刚, 黄鹤, 徐春明, 等. 辽河劣质焦化蜡油溶剂精制—催化裂化组合工艺研究[J]. 炼油技术与工程, 2009, 39(2):7-10. Wang Gang, Huang He, Xu Chunming, et al. Study on integrated process of catalytic cracking and solvent extraction for Liaohe low-quality coker gas oil[J]. Petroleum Refinery Engineering, 2009, 39(2):7-10.

[14] 张建光, 倪宝珠. 焦化蜡油催化裂化性能的研究[J]. 炼油技术与工程, 2004, 34(1):8-9. Zhang Jianguang, Ni Baozhu. Study on the catalytic cracking performance of coke gas oil[J]. Petroleum Refinery Engineering, 2004, 34(1):8-9.

[15] 刘井杰, 王海超, 刘玲爽, 等. 糠醛抽出油生产芳烃溶剂油的研究[J]. 石油与天然气化工, 2010, 39(1):43-46. Liu Jingjie, Wang Haichao, Liu Lingshuang, et al. Study on aromatic solvent naphtha refined from furfural extract oil[J]. Chemical Engineering of Oil & Gas, 2010, 39(1):43-46.

(编辑 宋官龙)

Integrated Processing of Furfural Extraction and Catalytic Cracking on Qingdao Petrochemical Coking Gas Oil

Wei Jianming1, Du Feng1, Zhang Xingong2, Chen Xiaobo1, Zhao Hui1, Cui Xiangyong1

(1.CollegeofChemicalEngineering,ChinaUniversityofPetroleum,QingdaoShandong266580,China;2.QingdaoHuichengPetrochemicalTechnologyCo.,Ltd.,QingdaoShandong266500,China)

In order to process appropriately the coking gas oil from Qingdao Petrochemical Co., a laboratory investigation of integrated processing of furfural extraction-catalytic cracking was carried out. The optimal extraction parameters of the furfural extraction were determined, in which the temperature was 60 ℃, and the solvent-to-oil ratio was 2. The raffinate yield was 52.55% by weight of the coking gas oil, in which the saturates content was 60.83%. Also the aromatics and resins contents were reduced, resulting in the properties improvement of the raffinate. The results of catalytic cracking evaluation for coking gas oil indicated that it had low conversion rate and bad product distribution due to the high percent of hard cracking component of polycyclic aromatic hydrocarbons and nitrides. Compared with the coking gas oil, the conversion rate of raffinate products distribution had been significantly improved. And the raffinate can be blended in the feedstock for catalytic cracking.

Coking gas oil; Furfural extraction; Catalytic cracking; Integrated processing

2014-04-21

:2014-05-20

国家自然科学基金项目(21206198);中央高校基本科研业务费专项资金项目(11CX04027A)。

魏建明(1979-),男,博士,工程师,从事重质油加工研究;E-mail: dream_room@126.com。

1006-396X(2014)05-0007-05

TE624

: A

10.3969/j.issn.1006-396X.2014.05.002