硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的制备及加氢脱硫性能

杨 雪, 王德慧, 宋官龙, 赵德智

(辽宁石油化工大学,辽宁抚顺 113001)

硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的制备及加氢脱硫性能

杨 雪, 王德慧, 宋官龙, 赵德智

(辽宁石油化工大学,辽宁抚顺 113001)

采用阳极氧化法制备适宜孔容和大比表面积的TiO2纳米管阵列,以其为载体将具有催化加氢活性的金属Mo和Ni负载其表面。通过负载前硼改性、磷修饰等手段制备了具有较大孔径(72.3 nm)和比表面积(156 m2/g)的催化加氢精制催化剂,并对其进行表征。催化加氢脱硫性能选用5 mL固定床小试设备,以孤岛焦化柴油作为原料进行加氢评价。结果表明,压力7 MPa,温度360 ℃,空速1.5 h-1,氢油体积比为600∶1的条件下,该柴油产品脱硫率为96.6%,基本达到工业化生产的要求。

TiO2纳米管阵列; 催化加氢; 硼改性; 脱硫

近年来,PM2.5雾霾事件受到国家和政府的高度关注,再次将石化成品油的质量问题推向舆论浪尖。通过催化裂化和延迟焦化工艺获得的柴油初级品普遍存在质量差的问题[1]。为了达到国IV和即将实施的国V标准的含硫量要求,劣质柴油必须经过深度加氢处理才能达标。深度加氢过程的难点在催化剂生焦而导致的催化活性下降,所以,开发深度脱硫和深度脱芳等催化剂就显得尤为迫切。

深度催化加氢精制技术的关键是催化剂,大多数加氢催化剂中金属活性中心的电子裸露情况基本相似,加氢能力基本处于恒定范围内。所以,通过改变载体形貌来改变催化过程动力学环境的手段就成为突破传统加氢催化剂性能瓶颈的重要手段[2]。催化活性与载体的孔径、孔容及比表面积大小有直接关系,尤其是大分子底物需要通过扩散进入孔道内部来增加其扩散速率。加氢脱硫工艺中,含硫的主要成分为噻吩等大分子衍生物,为了防止催化剂中毒等原因,更需要适宜的载体形貌参数。目前工业上采用的催化剂载体有γ-Al2O3、活性炭、硅胶、MCM-41、SBA-15、CNTs(碳素材料)及粉体TiO2等。粉体TiO2通常做为中温载体[3],但经过改性后所形成的TiO2纳米管阵列具有优良的催化加氢载体特征,例如:人工可控孔径、较大的比表面积、热稳定性高、表面路易斯酸性强、高分散性、制备条件成熟等。人工可控孔径的跨度甚至从几十纳米到一百纳米以上的亚微结构,这种特殊结构(有利于大分子扩散)给纳米管成为优秀加氢催化剂载体提供了有利保证[4]。张鸿斌等[5]以多壁碳纳米管为载体制备了负载型Pt催化剂Pt/CNTs并将其用于催化甲苯加氢脱芳反应。在特殊条件下,甲苯转化率可达到100%。李传等[6]采用等体积浸渍法制备了一系列不同Co/Mo 原子比的碳纳米管负载Co-Mo 催化剂。将该系列催化剂用于孤岛减压渣油加氢裂化反应,评价其催化效果,与C-Al2O3负载Co-Mo 催化剂的性能进行比较,具有一定优势。

TiO2载体的形状主要是纳米颗粒,采用多种方法制备的TiO2纳米管阵列,在催化降解环境有机污染物等领域具有一定应用前景[7]。本文首次将TiO2纳米管阵列引入催化加氢领域,通过硼改性及负载Mo-Ni-P双金属等手段制备了大管径和比表面积的纳米管阵列材料,以其为载体,将具有催化活性的过渡金属负载在其表面。在不改变主体骨架的前提下,将其应用于石油化工催化加氢领域。以固定床加氢小试设备为基础,重点研究柴油的加氢精制与深度加氢脱硫(HDS)等石化行业中亟需解决的关键问题。将纳米管由目前的光催化体系扩展到能源加工领域,赋予该体系新的使命,拓宽其应用范围。

1 实验部分

1.1试剂和原料

高纯钛板(纯度99.8%);高纯铜板(纯度大于99.9%);丙酮、无水乙醇、磷酸、MoO3、硼酸,均为分析纯;碱式碳酸镍,化学纯。

1.2硼改性TiO2纳米管阵列载体的制备

将高纯度(99.8%)钛板(视产量而定钛板面积)经丙酮、无水乙醇和去离子水依次超声清洗10 min后,冷风吹干。以NH4F的乙二醇溶液(质量分数0.8%)为电解液,以处理过的钛板为阳极电极,阴极电极为相同尺寸的Cu板,两电极距离保持在5.0 cm。在室温下以恒压电源提供稳定的电压(20 V)进行阳极氧化,在钛片的两侧制备TiO2纳米管阵列。电解结束后试样用去离子水冲洗、烘干。TiO2纳米管阵列在400 ℃退火3 h后,由无定形态转变为锐钛矿相以稳定所制备的TiO2纳米管。

将TiO2纳米管阵列经超声振荡成粉体后,采用硼酸对其进行改性,再采用目前已经成熟的浸渍和焙烧等手段进行负载。具体方法为:将定量的蒸馏水和磷酸互溶,称取定量的Mo和Ni盐进行溶解,将已经硼改性的TiO2纳米管阵列用上述溶液浸渍固定时间后干燥,再进行焙烧得到目标催化剂。

1.3催化剂物理性质表征

孔径、比表面积、孔容及孔径分布等数据在Autotopore Ⅱ 9220压汞仪上采集; XRD数据在Rigaku X射线衍射仪采集;通过XL30场发射环境扫描电子显微镜进行形貌分析。

1.4催化剂加氢性能评价

加氢脱硫性能在高压固定床小试反应器中进行,原料油由泵打入计量槽,再由泵打入反应器与催化剂作用,加氢,产品经两次高压分离器后得到。该装置催化剂额定量为5 mL,采用孤岛渣油为原料。进料前进行预硫化,反应物料为含CS2(质量分数2%)的煤油,反应温度300 ℃,反应时间8 h,反应压力6 MPa,氢油体积比为600∶1,空速2 h-1。

2 结果与讨论

2.1催化剂的表征

2.1.1 物理性质 压汞法测其孔径分布,含3~60 nm的孔径为0.2%,60~80 nm为94.6%,80~100 nm 为4.2%,>100 nm 孔径为1.0%。所制催化剂形状为柱状,最可几孔径为72.3 nm,孔容为0.887 mL/g,单位体积比表面积为156.35 m2/cm3,活性金属量为17.9 mg/(100 mL),堆积密度为0.61 g/cm3,平均口径为73.04 nm。Ni-Mo 的负载量为w(NiO)=7. 69%,w(MoO3)=27.2%, P 改性后其质量分数为0.06%,孔容≥0.8 mL/g,比表面积≥160 m2/g,压碎强度≥15 N/mm。数据显示该催化剂具有较大的孔径、孔容及比表面积,大孔可以作为反应介孔及扩散孔道,适合加工焦化柴油等易形成胶团的劣质柴油。

2.1.2 负载金属活性中心前后形貌 如图1所示,负载Ni-Mo-P后,管径从80 nm明显减小到大约70 nm,管壁厚度从10 nm增长到15 nm左右,说明双金属活性中心已成功地负载到TiO2纳米管阵列的表面及内部,并且保证了原有的骨架形貌,孔径口及边缘处也没有堵塞现象,形貌仍旧较好。XRD数据表明,除了TiO2特征衍射外,其他角度吸收变化平稳说明催化活性金属分布较均匀。

Fig.1Top-viewESEMimagesoftheNi-Mo-P/TiO2nanotubearrayelectrode

2.2加氢脱硫工艺参数考察

5 mL固定床小试反应器中装入目标硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂,考察不同参数条件下最优化的孤岛延迟焦化柴油的脱硫率。原料柴油的物理性质如下:密度(25 ℃)867 kg/m3,含硫质量分数14 000 μg/g,苯胺点60.4 ℃,含氮质量分数3 850 μg/g,十六烷值40.5。

2.2.1 反应温度的影响 恒定压力7 MPa、氢油体积比600∶1及体积空速1.5 h-1条件,改变反应温度,考察硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂加氢脱硫性能的影响,结果如图2所示。

图2 反应温度对脱硫效率影响

Fig.2Influenceofthereactiontemperatureondesulfurizationrateoftheproduct

由图2可见,硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂在330~360 ℃随着温度升高,脱硫率成线性增加,这一结果符合已知规律。360~380 ℃,脱硫率缓慢增长,这一现象也符合大多数高性能加氢脱硫催化剂最佳脱硫率为97%左右的规律。此外,催化剂活性随着温度提高,发生怒森扩散现象,抑制脱硫率的提高[8]。在反应温度为360 ℃时,脱硫率达到最高值96.6%。再继续升高温度将增加生产能耗。因此,确定较适宜的反应温度为360 ℃。

2.2.2 反应压力的影响 恒定温度为360 ℃、氢油体积比600∶1 及体积空速1.5 h-1条件,改变压力,考察硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的脱硫性能情况,结果如图3所示。

图3 压力对脱硫效率的影响

Fig.3Influenceofreactionthepressureondesulfurizationrateoftheproduct

由图3可见,硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂随反应压力的增加,脱硫效率也增加。因为高压有益于含硫大分子化合物发生氢解反应。7.0 MPa时,脱硫率已经达到96.5%,基本满足生产合格低硫柴油的标准要求。达到8.0 MPa时,能耗超过工业化生产预期,确定适宜的反应压力为7.0 MPa较适宜。

2.2.3 体积空速的影响 恒定反应温度360 ℃、压力7.0 MPa及氢油体积比600∶1条件下,改变体积空速,考察硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂加氢脱硫性能的影响,结果如图4所示。

由图4可见,随着体积空速的增加,产品脱硫率从97.81% 降至88.2%。体积空速较低时,底物与催化剂接触时间增加,从而增加了精制深度;但如果体积空速过低,反应器有效时间内的容积利用率将降低。从本实验看出,体积空速对产品的脱硫率影响比较大。出于对工业化生产的处理能力焦虑,为了平衡脱硫率与能耗,应选择适宜的体积空速。本实验确定1.5 h-1为最佳反应体积空速。这一结果也同工业化生产现有技术相符合。

图4 体积空速对脱硫率的影响

Fig.4Influenceofthespacevelocityondesulfurizationrateoftheproduct

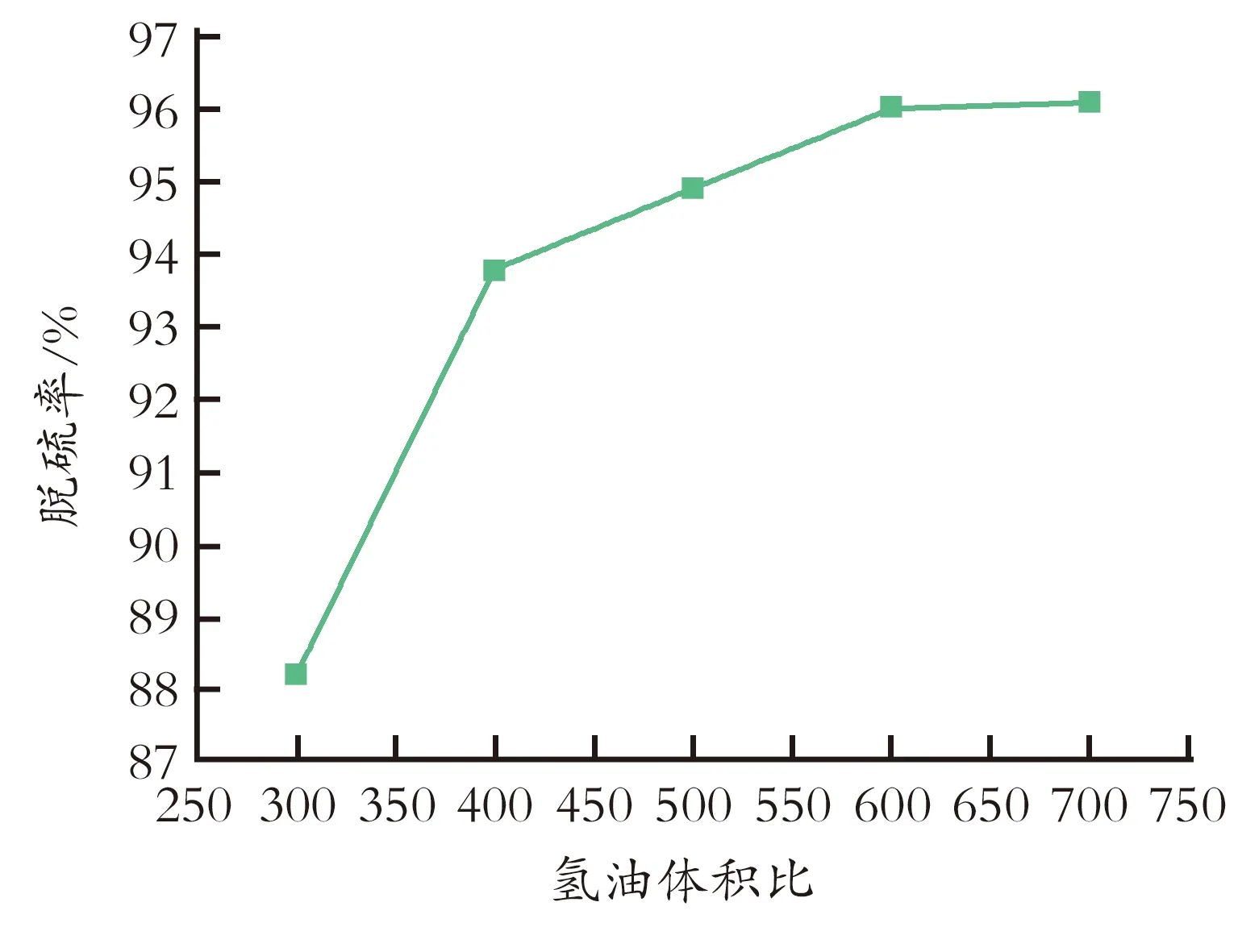

2.2.4 氢油体积比的影响 恒定温度360 ℃、反应压力7.0 MPa 和体积空速1.5 h-1条件下,改变氢油体积比,考察硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的加氢脱硫性能,结果如图5所示。

图5 氢油体积比对脱硫效率的影响

Fig.5Influenceofthevolumeratioofhydrogentooilondesulfurizationrateoftheproduct

由图5 可知,氢油体积比增加,脱硫率有小幅度提高,提高程度远不如温度和压力的影响。当氢油比达到600∶1 时,脱硫率达到最高值。这种现象主要是因为随着氢油体积比的增加反应过程中氢分压和总气相分率均增加,这种现象将提高反应的速率。但是数据显示氢油体积比在500∶1与600∶1时脱硫效率接近。这个现象主要是因为持续增大的氢油体积比在一定范围内反而降低了反应的总分压,氢分压也随之降低,导致脱硫率基本不变甚至是降低。工业化生产中需要充分考虑能耗及设备成本等问题,本实验选取最佳氢油体积比为600∶1。

新型纳米管阵列为载体的新型催化剂加氢脱硫孤岛柴油的适宜反应条件为: 反应温度360 ℃,压力7 MPa,氢油体积比600∶1,体积空速1.5 h-1,一般劣质柴油催化剂适宜加氢条件和此条件类似,并且多次重复试验表明该催化剂加氢稳定性较高,可保证96%以上脱硫率,适宜于工业化生产。

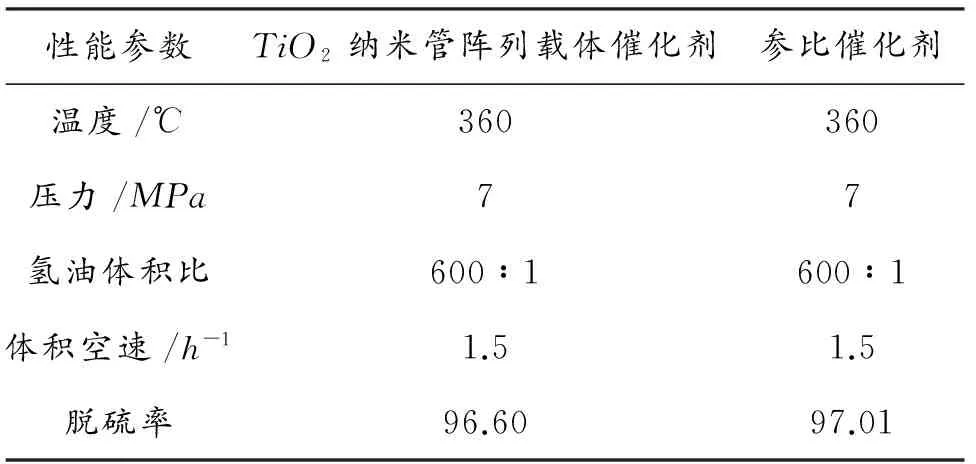

2.2.5 与参比催化剂加氢脱硫性能参数对比 硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂与参比催化剂加氢参数对比见表1。 由表1 可知,相同催化加氢脱硫参数条件下,多次重复试验表明,硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂的产品脱硫率为96.60%,稍低于目前工业生产中所采用的参比剂脱硫率97.01%,性能已经基本接近,可以应用于工业化生产。

表1 硼改性TiO2纳米管阵列负载Mo-Ni-P催化剂和参比剂脱硫性能对比Table 1 Desulfurization performance of Boron-modified TiO2 nanotube array Mo-Ni-P catalystand reference catalyst

3 结论

(1) 采用阳极氧化法制备适宜孔容和大比表面积的TiO2纳米管阵列,以其为载体成功的将具有催化加氢活性的金属Mo和Ni负载于其表面,并对其进行表征。得到孔径为72.3 nm和比表面积为156 m2/g的催化加氢精制催化材料。

(2) 催化加氢脱硫性能选用5 mL固定床小试设备,以孤岛焦化柴油作为原料进行加氢评价。小试实验结果表明,压力7 MPa,温度360 ℃,体积空速1.5 h-1,氢油体积比600∶1的条件下,该柴油产品脱硫率为96.6%,性能接近于工业化生产中所使用的催化剂,基本达到工业化生产的要求。

[1] Romanow S. Gasoline and diesel sulfur content review[J]. Hydrocarbon Processing, 2000,79(9): 17-19.

[2] 温钦武,沈健,李会鹏,等.Co-Mo/SBA-15柴油加氢脱硫研究[J].化学工业与工程,2009,26(2): 128-131. Wen Qinwu, Shen Jian, Li Huipeng, et al. Hydrodesulfurization of diesel on Co-Mo/SBA-1 5[J].Chemical Industry and Engineering, 2009,26(2): 128-131.[3] Yang Yang, Kiyoung Lee, Mirijam Zobel, et al. Formation of highly ordered VO2nanotubular/nanoporous layers and their supercooling effect in phase transitions[J]. Advanced materials,2012, 24(12): 1571-1575.

[4] Toledo-Antonio J A, Cortes-Jacome M A, Angeles-Chavez C, et al. Highly active CoMoS phase on titania nanotubes as new hydrodesulfurization catalysts[J]. Applied Catalysis B: Environmental, 2009, 90(2): 213-223.

[5] 周敏, 林国栋, 张鸿斌. 多壁碳纳米管负载铂的甲苯加氢脱芳催化剂[J].催化学报,2007,28(3): 210-216. Zhou Min, Lin Guodong, Zhang Hongbin. Pt catalyst supported on multiwalled carbon nanotubes for hydrogenation-dearomatization of toluene[J].Chinese Journal of Catalysis, 2007, 28(3): 210-216.

[6] 李传,石斌,崔敏,等. 碳纳米管负载Co-Mo催化剂在孤岛减压渣油加氢裂化反应中的应用[J]. 燃料化学学报, 2007, 35(4): 407-411. Li Chuan, Shi Bin, Cui Min, et al. Application of Co-Mo/CNT catalyst in hydro-cracking of Gudao vacuum residue[J].Journal of Fuel Chemistry and Technology, 2007, 35(4): 407-411.

[7] 刘非拉,肖鹏,周明,等. 二氧化钛纳米管阵列的制备、改性及应用[J]. 无机化学学报,2012,28(5):861-872. Liu Feila, Xiao Peng, Zhou Ming, et al. Preparation, modification and application of TiO2nanotube arrays[J].Chinese Journal of Inorganic Chemistry, 2012,28(5):861-872.

[8] 赵崇斌,杨杭生,周环, 等. TiO2纳米管阵列负载MnOx复合催化剂的脱硝性能[J].催化学报,2011,32(4):666-671. Zhao Chongbin, Yang Hangsheng, Zhou Huan, et al. Catalytic reduction of NOxover MnOxcoated TiO2nanotube arrays[J]. Chinese Journal of Catalysis, 2011,32(4):666-671.

(编辑 闫玉玲)

Preparation and Hydrotreating Desulfurization Properties of Boron-Modified TiO2Nanotube Array Mo-Ni-P Catalyst

Yang Xue, Wang Dehui, Song Guanlong, Zhao Dezhi

(LiaoningShihuaUniversity,FushunLiaoning113001,China)

The nanotube array with big specific surface-area and aperture was prepared by the anodic oxidation. B-modified Mo-Ni-P hydrotreating catalyst with pore diameter of 72.3 nm and specific surface area of 156 m2/g was prepared by the impregnation method,and characterized by mercury intrusion method and XRD. The activity of the novel catalyst was evaluated in a fixed bed reactor using diesel oil of Gudao island as the raw material. The results showed that the desulfurization rates of the products reached 96.6% under the optimum hydrogenation condition as follows: temperature 360 ℃,pressure 7 MPa,volume ratio of hydrogen to oil 600∶1 and space velocity 1.5 h-1.

TiO2nanotube array; Hydrotreating catalyst; Boron modification; Desulfurization

2014-03-28

:2014-06-10

辽宁省科技厅博士科研启动基金计划(20131063);辽宁省教育厅科学研究一般项目(L2012133)。

杨雪(1986-),女,硕士研究生,从事脱硫催化剂工艺研究;E-mail:361808886@qq.com。

王德慧(1981-),男,博士,讲师,从事重油加工、清洁燃料工艺研究;E-mail:dhuiwang@aliyun.com。

1006-396X(2014)05-0039-04

TE624.9

: A

10.3969/j.issn.1006-396X.2014.05.009