滚切式双边剪的自动化控制

冯展国

(宝钢工程技术集团有限公司 上海201900)

滚切式双边剪的自动化控制

冯展国①

(宝钢工程技术集团有限公司 上海201900)

通过使用西门子PCS7系统,针对6SE70变频调速装置的进行主令速度控制,实现滚切式双边剪夹送辊夹送钢板精确控制要求,同时对主剪和夹送辊运动控制进行了详细分析,并通过比较使用FM458控制夹送辊的控制方式,给出了一种优化的控制方式。

双边剪 主剪控制 夹送辊控制 脱离FM458的PLC控制方式

1 引言

配合2010年上海世博会建设,上海浦东钢厂整体搬迁,其中一部分搬迁到新疆八一钢铁集团成立了八钢中厚板厂。该厂2011年新上一台西马克式滚切式双边剪,代替了原有搬迁而来的摆切式双边剪[1]。需要为新双边剪配套PLC及传动控制系统,并编写相应的控制软件[2][3]来充分发挥设备设计生产能力,实现精确控制、高产量、高质量切口的“一键式”剪切生产。

2 双边剪的主要电气设备及控制流程

双边剪机组中,夹送辊夹持钢板,通过快速启停,将钢板送到主剪刀下,控制主剪刀的剪切时机,在钢板静止时进行迅速切边。该过程设备运行精度要求高,响应速度极快。

通过对比直流调速和交流调速的优缺点,不采用6RA70直流调速[4][5],而使用更易维护且性能能满足要求的交流6SE70变频装置。

共设八个夹送辊,每个夹送辊配一个驱动电机,对应有一个西门子6SE70变频装置进行传动控制。夹送辊分布在双边剪前后及两侧,呈对称布置,机组出入口各四台,下侧的两个夹送辊通过机械轴硬连接同步,上侧两个夹送辊之间不设同步轴,完全通过电气控制实现同步。

主剪相对钢板走向对称布置,每侧的主剪和碎边剪通过机械结构联锁运行,动力来源于2台主剪电机,每台主剪电机通过一台6SE70变频装置驱动。其中一侧剪房可根据钢板宽度进行移动。

八一钢厂中厚板厂的工艺流程如下:

板坯加热炉——粗轧机、精轧机轧制——ACC冷却——矫直机矫直——冷床冷却——磁力对中——双边剪切边——切头剪进行定尺剪切——成品入库。

具体到双边剪控制流程如下:

磁力对中完成——按下自动剪切按钮——根据L2传来的当前钢板的厚度,PLC自动迅速检查主剪剪刃间隙,碎边剪剪刃间隙是否合适,如果不合适自动进行调整至合适——打开夹送辊——入口辊道送钢板进入入口夹送辊处,夹送辊跟随入口辊道的速度给定运转——PHR1传感器检测到钢板到达后,钢板停止输送——夹送辊压下,启动主剪——根据设定的剪切频率,夹送辊及主剪以相应的速度夹送、剪切钢板。入口夹送辊在检测到钢板快要离开、出口夹送辊已经夹紧钢板进行剪切后抬起,出口夹送辊在检测到钢板到达时压下,在检测到钢板剪切完毕,离开主剪后抬起,为避免拖动,此时出入口辊道跟随夹送辊速度进行运转;钢板由出口辊道拉出到后续辊道,此时夹送辊跟随出口辊道速度运行。整个过程高度自动化,通过PLC控制实现了“一键式”剪切。

3 夹送辊同主剪的速度匹配控制

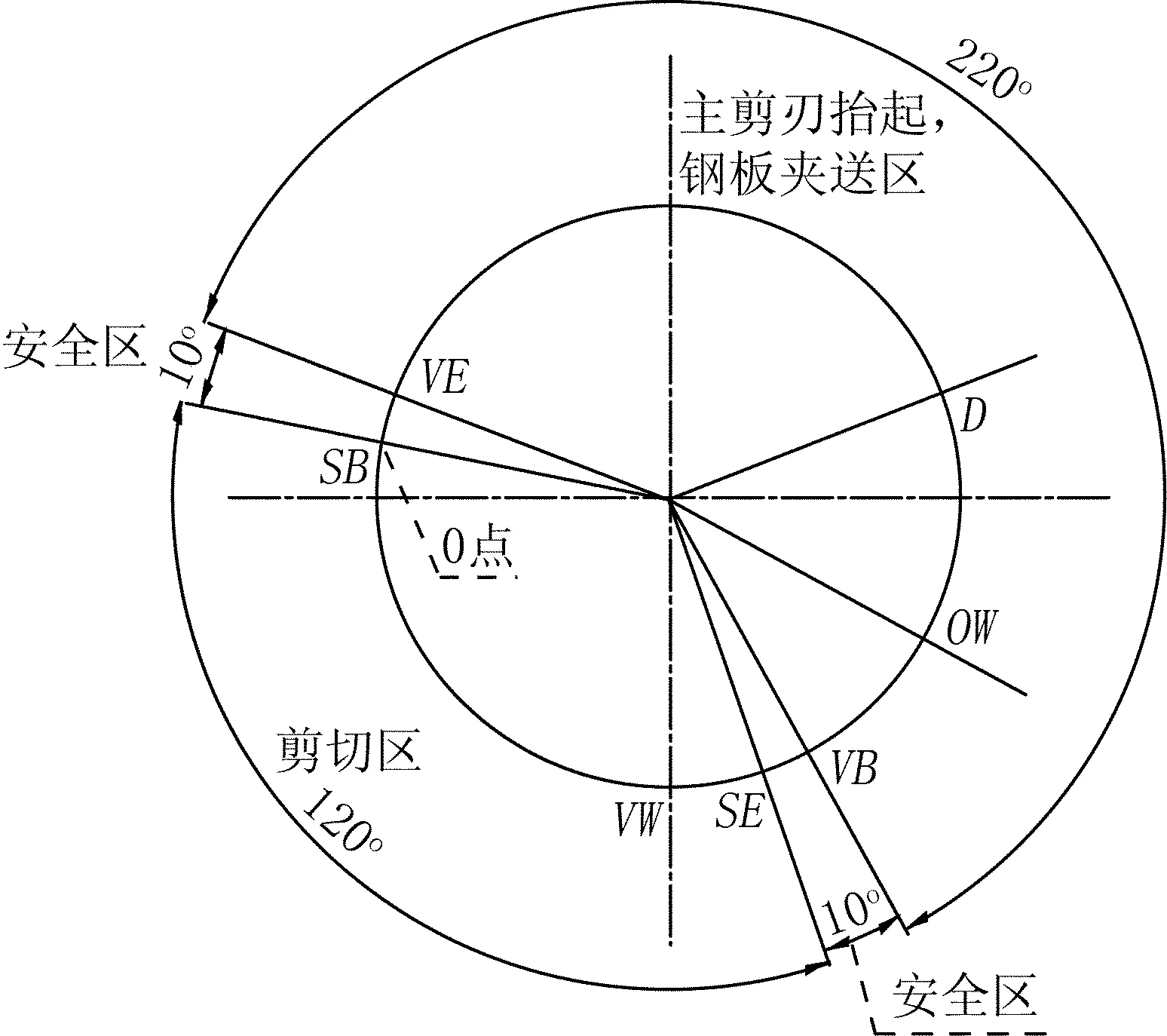

主剪马达可调速,但针对某种剪切频率,主剪转速是一定的。通过齿轮箱、曲轴连杆转化为主剪刃的周期往复剪切动作,碎边剪跟随进行碎边剪断。把主剪刃一个周期定义为360o,那么对于各个点可定义如下图1所示。

图1 主剪运行圆周图

各点对应的工艺含义如下:

SB—开始剪切时间点,定义为零点;SE—剪切结束点;VB—可开始送钢板;VE—到此处须停止送钢板,使钢板保持静止;D—主剪刃上下刃间隙最大处(大约110mm),也称作“驻点”,为剪刃开口从变大转化为变小的切换点;

OW—剪刃水平最高位置(上剪刃);

VW—剪刃水平最低位置,换刀位。

那么对于夹送辊的夹送钢板功能,需要在主剪刃抬起一定高度的安全区域内,夹住钢板迅速启动并在主剪刃落下前迅速停止。在剪切16刀/min的情况下,夹送辊须按照如下速度运行,如图2所示。

各点对应的控制含义如下:(以每次送板步长1300mm为例说明)如图2所示。

图2 步长速度对应关系

4 控制系统的构成

4.1 概述

为了满足高精度位置控制,以及高度自动化的生产,此工程采用西门子PCS 7系统,该系统是完全无缝集成的自动化解决方案,是西门子的DCS系统,基于过程自动化,从传感器、执行器到控制器,再到上位机,自下而上形成完整的TIA(全集成自动化)架构。主要包括Step7、CFC、SFC、Simatic Net和WinCC以及PDM等软件,组态对象选用S7-400高端CPU,PCS7中的OS中的很多模板和画面都是在Step7中用CFC和SFC自动生成的,变量记录和报警记录也都是由Step7中编译传送到WinCC中去的,并不需要象使用普通WinCC那样手动组态画面、变量记录和报警记录[2]。

4.2 硬件配置和架构

本工程采用S7-416-2DP,主要性能:内置工作存储1600KB字节,装载存储256K RAM,可扩展RAM 64M,FEPROP 64M;处理能力:位操作和位指令最小0.08us,整数运算指令最小0.08s,浮点数运算指令最小0.48μs,定时器和计数器数量均为512个,FB和FC块可用均为2048个,总I/O地址区16k字节/16k字节,数字量通道I/O:131072/131072个,模拟量通道I/O均为 8192/8192个[6]。

配备443-5 Profibus-DP通讯处理卡2快,443-1工业以太网通讯处理卡1快,急停型号采用400机架上配备IO模块。现场数据采集采用ET-200M远程I/O站,通过Profibus-DP同CPU通讯。6ES70传动装置、主要马达的编码器也采用Profibus-DP同CPU通讯[4]。CPU同其他CPU通讯用DP-COUPLER实现。工程师站WS、操作员站OS通过工业以太网同CPU通讯。预留了打印功能,未配置打印机。硬件架构如图3所示。

图3 双边剪硬件架构

4.3 软件架构和SCADA

SCADA软件采用西门子PCS7系统,通过同PLC的高度集成,实现HMI人机交互功能。PLC软件采用STEP7,用STL、CFC、SFC方式编制,HMI软件为WinCC,PCS7集成的优点在于在编制CFC/SFC时,可利用系统功能自动生成WinCC画面,并可根据其他要求进行细致的修改完善。

5 脱离FM458的独特的主令控制实现

5.1 一种新型的控制方式

西门子有一款代号FM458的专用处理器,以及相应的编码器模块,可进行高速采样和高速控制。为了实现主令速度控制,双边剪控制系统可采用这套FM458系统[9],但是经过研究分析,本工程摒弃了FM458,转而通过一个独特的软件架构成功实现了步长设定和主令速度曲线产生。其核心在于两种方案的优缺点分析,见表1。

5.2 实现方法

表1 两种方案PLC配置对比

图4 双边剪刀剪切动作流程控制框图

双边剪刀可实现的剪切频率是16/20/24/28刀/min,通过和两种步长1050mm/刀,1300mm/刀的组合,一个可以产生8种剪切模式,完全可以满足实际使用要求。并具备灵活的扩展性,若有需要,可在这个基础上开发出新的模式,限制是设备的机械响应性能。事实证明,28刀/min的剪切速度下,夹送辊夹送能力已经达到极限,设定1300mm/刀时夹送辊夹送距离只能达到1100mm,和1050mm/刀的步长相差不大,而且在28刀/min的情况下跑偏几率增大,得不偿失,生产中一般不采用。

6 调试过程遇到的问题和以后研究方向

6.1 跑偏问题

因为钢板本身尺寸、两侧夹送辊液压压下微小时间差及压下力微小不同等原因,在一定情况下,钢板会发生跑偏,并且通过夹送辊夹送,这种跑偏现象会被放大,进而产生台阶型缺陷、牙签型缺陷、冲板型缺陷,通过调整夹送辊同步准确度,以及调整夹送辊的夹角,改变了钢板两侧的受力不等的缺点,取得了良好的效果[7]。但是这种调整还不能做到在线实时自动调整,下一步改进研究方向是将8个夹送辊角度调整改进为由变频或伺服控制,在相对于夹送辊中心轴垂直的平面内从横向和纵向两个方向调整,加入传感器检测钢板跑偏情况,并建立数学模型,结合神经网络等先进的控制方法,做到对钢板跑偏的实时纠正。

6.2 夹送辊和夹送辊电机连接螺栓断裂

因为剪切过程,夹送辊高速启动停止,机械冲击很大,试生产阶段,几乎每隔几天就发现夹送辊螺栓全部切断,经过分析是由于每个螺栓受力不均匀,在大冲击力下,会被“各个击破”,后面经过现场技术处理,换用高强螺栓,并通过一个环形金属圈焊接成一个整体,大大改善了螺栓受力均匀状况。从控制上,通过将变频驱动的速度输出进行优化,使速度曲线更加平滑,减少转矩、速度的微小突变,改善了外部作用的螺栓上的冲击力。最终螺栓断裂状况大大好转。

6.3 移动侧剪房的移动马达,主剪剪刃间隙调整马达,碎边剪剪刃间隙调整马达均为恒速马达,生产期间间歇运行,存在控制精度低,调整速度慢的缺点,通过优化控制,能基本满足目前的要求。下一步研究方向是将这些马达的控制改为变频控制,进而提高调整精度和速度,加快生产节奏。

7 结束语

2010年中冶京诚总包的宝钢中厚板双边剪工程从开始安装到负荷试车成功,绝对工期80天,创造了当时同类工程的最短记录,八一钢铁公司滚切式双边剪从安装到达产仅用62天,创造了新的记录。滚切式双边剪的控制难度高,国内能做好该系统软件编程及调试的单位寥寥无几,通过该项目证明宝钢工程技术集团项目成员优异的设计、编程和调试能力。这也是跟业主的大力配合分不开的。调试时间为2011年春节,利用了生产淡季,经过近4年多以来的良好运行,证明了设计的优良,同时在以后的类似项目中,具有较强的借鉴意义。

[1]李伟波.中厚板摆切式双边剪控制要点.新疆钢铁,2011(2).

[2]杨建军.PLC可编程序控制器在双边剪中的应用.南方钢铁,1999(1).

[3]孙清泉,刘广友.PLC在济钢双边剪工艺过程控制中的应用.山东冶金,2002(4).

[4]付智贤,宋志良.基于Profibus_DP的双边剪夹送辊控制系统.可编程控制器与工厂自动化,2006(1).

[5]魏伟,周国荣,李致富.基于现场总线的分布式双边剪夹送辊监控系统.计算机测量与控制,2006(3).

[6]苗劲蓬.PCS7在滚切式双边剪控制系统中的运用.电子世界,2012(1).

[7]吴多智,刘博,李成基,倪利勇.中厚板滚切式双边剪夹送辊的楔形块调整机构设计.冶金设备,2012(6).

[8]西门子(中国)有限公司自动化与驱动集团编.西门子深入浅出[M].北京:北京航空航天大学出版社,2004:21.

[9]马燕鹰,曾远.西门子FM458在中厚板剪切控制系统中的应用.冶金自动化,2010(S2).

[10]蒋复岱.双边剪夹送辊监控系统的设计与实现.可编程控制器与工厂自动化,2006(2).

[11]宁玉珊,陈章泉,罗庚兴.双边剪夹送辊全数字直流调速装置通讯设计及实现.南方金属,2007(3).

[12]苗建新.双边剪同步控制方法.冶金设备,2007(S2).

[13]何国西.意大利双边剪PLC控制系统分析.柳钢科技,1999(3).

[14]孙金柱,孙伟.PLC在双边剪控制系统中的应用.科技资讯,2009(9).

[15]刘晓允,马涛.PLC在舞钢双边剪工艺过程控制中的应用.科学之友,2012(2).

[16]王俊红.双边剪控制系统设计优化.数字技术与应用,2011(8).

[17]徐冰,王春泉,颜世康.西门子现场总线在中板精整设备中的应用.网络与信息,2008(7).

[18]苗建新,许超,裴瑞琳.新型PLC控制系统在双边剪的应用.电气传动,2006(3).

AutomaticControlofDoubleSidesRotaryTrimmingShear

Feng Zhanguo

(Baosteel Engineering & Technology Group Co., Ltd., Shanghai 201900)

Through the use of Siemens PCS7 system, with master speed control on 6SE70 variable frequency speed regulating devices, to achieve precision control requirements of double sides trimming shear′s pinch rollers on pinching steel plate, analyze main shear and pinch roll′,motion control in detail. And put forward a kind of optimization control method without FM458 module after compared several type control methods including the control method with FM458.

Double sider trimmer Main shear control Pinch roll control PLC control mode without FM458

冯展国,男,1979年出生,毕业于北京科技大学机械工程及自动化专业,学士,工程师,从事电气专业工作

TG333.21

A

10.3969/j.issn.1001-1269.2014.05.009

2014-05-10)