纺丝计量泵传动控制系统的技术改造

徐连强,颜红卫

(1.无锡工艺职业技术学院,江苏无锡214206;2.江苏华亚化纤有限公司,江苏宜兴214253)

目前,在化纤行业生产能力过剩的形势下,节能降耗是控制成本的关键。利用设备自身的运行特点,在不改变工艺特性的基础上,对电控系统作部分改进,采用通用继电器时序控制改造,提出了对纺丝计量泵实施二速拖动的改造方案。该方案主要针对高速纺等类似的纺丝设备电控系统的改造,降低了消耗,维修快速,提高了生产效率,可快速更换生产品种,实现柔性生产。

1 改造前纺丝计量泵控制系统

计量泵变频器的停止和启动是通过现场操作按钮的开关信号送到PLC输入单元,经过CPU处理后,由输出单元将启停信号送到变频器控制端子,实现计量泵启停控制[1]。从图1可见,在改造前的纺丝计量泵传动控制继电器控制回路中,一只额定电流为3A的断路器(DZ63-3A)为电路提供保护,后端为按钮操作面板,通过SB1,SB2按钮开启与闭合,实现继电器对电机的通断电来驱动计量泵。

图1 改造前计量泵的继电器控制回路Fig.1 Relay control diagram for metering pump before innovation

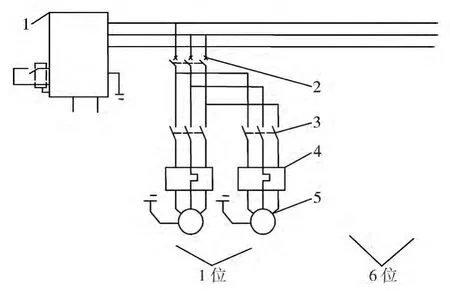

从图2可看出,由一台30 kW的变频器拖动6个纺位,每个纺位配置2台电机(0.75 W/220 V),12台电机驱动12个计量泵工作,电机通过继电器进行启动与停止。缺点是如果有任何一台电机短路、接壳,变频器就自动断电,由其控制的6个纺位12台电机也全部断电停止工作。

图2 改造前计量泵驱动控制主电路Fig.2 Main circuit of metering pump drive control before innovation

原设备主要采用大功率变频器,由富士FRN30GS(30 kW)变频器拖动0.75 kW的同步电机,带动1/59摆针转减速机来增大力矩,降低计量泵转速,实现计量泵稳压、恒量地推出熔体。

主电路由1台30 kW变频器来拖动纺丝计量泵6个纺位、12台电机,因为变频器输出频率只有1个,而单个纺位的启停是通过变频器输出端所连接的12只接触器的开合来实现的,电机运行频率一致,因此,6个纺位必须生产同一品种,不能更换品种柔性生产。

在生产过程中,变频器始终处于开启状态,通过接触器来控制单个纺位电机的开启与停止。在实际运行中,一旦变频出现故障,即造成6个纺位的12台电机全部停止工作。控制电路由单一220 V电源提供。该驱动控制电路有许多需要改进的方面,如控制电源单一,配用额定电流为3 A的断路器,只要某一接触器线圈短路,很容易导致断路器断开,6个纺位接触器线圈全部失电,接触器主触点断开,变频器与电机全部停止工作。为防止电机过载,每只电机接入了热保护,防止变频器因负载过大而断电停止工作,而且电机热保护采用跳线连接,一旦某一热继电器故障更换时,会引起其他5个纺位的电机自动断电。因此,由1台变频器控制多位电机,设备运行效率低。

2 纺丝计量泵控制系统的改造方案

目前,小功率化纤生产线能耗高,其主要生产工艺通过各种泵、搅拌机、空气压缩机来完成。这些计量泵、水泵和空气压缩机大都处于电动机驱动恒速运转状态,还有在运行系统设计时,系统匹配不合理,造成资源浪费。若将占绝对多数的非调速型电机改成调速运行,使用变频调速方式,使其耗电量实现随负荷大小的变化而变化[2],则可节约大量能源,将产生显著的节能效果。若将纺丝计量泵变频集中控制更改为单个位控制,可降低废丝率[3]。要实现单个纺位独立地生产需要的品种,每个纺位可以独立进行变频控制设计,以减少设备的维修,以及联动所带来的故障。

改造方案是在220 V控制电源总线上改用分断电流较大的断路器,通过1台变频器实现对每个纺位2台电机的驱动,继电器控制回路也作相应的改进,避免其中2只接触器线圈短路,导致其他纺位断电。在控制总线上把3 A断路器改为10 A,如DZ63-10A,并把每个位的控制线分开,在SB1前加1 A保险丝,这样,若其中1个纺位线圈短路,只有该位1 A保险丝熔断而不影响其他纺位正常运行,加SBT按钮至卷绕,进行上下联动开关计量泵,见图3;改用3.7 kW的变频器,仅拖动1个纺位2个电机(0.75 W/220 V),杜绝与其他位连接,可避免相互影响,见图4。

图3 改造后计量泵的继电器控制回路Fig.3 Relay control loop of metering pump after innovation

图4 改造后计量泵的变频控制电路Fig.4 Variable-frequency control circuit of metering pump after innovation

改造后 AWH6为卷绕头主板,集中 CPU,PLC,I/O的功能,其中AN为预网络电磁阀,LIN为主网络电磁阀,ZJ1,ZJ2分别为改造加接继电器,驱动变频高速运行,板变频控制端选用11/COM1端,进行二速控制。人工生头时,首先起动热辊,通过AWH6的I/O输出一个信号给AN,生头完成,卷绕头手动给出一个升速信号,卷绕头与热轧辊同时升速,当热辊达到高速,I/O又给出一个信号给LIN,ZJ2吸合,ZJ1触点对ZJ1线圈自锁,变频器高速起动。卷绕头通过1 min的废丝缠绕进行切换,进入正常工艺运行,因此变频器的升速时间与之相对。满卷切换时,I/O对LIN信号有一个中断,因ZJ1的自锁,变频器持续高速运行。只有关闭热辊以后,I/O对AN,LIN无信号输出,则变频器转为低速频率运行。通过变频控制电路改进,使纺丝、卷绕联动操作,实现双向切换运行。

3 结论

a.拆除原设备大功率变频器,改用3.7 kW小功率变频,每个纺位由1台变频拖动,做到电机随时启停,频率立时调整,在调换品种生产时,在不更换组件的情况下调整工艺频率后作切换,避免生头产生废丝,降低消耗。

b.利用变频的多速运行特性和时间设置的可调性,正常生产的高速运行中,只要卷绕部分停机,变频自动恢复到低速运行状况。在低速运行段,完成纺丝铲板,卷绕生头,一旦生头成功,变频在开启主网络时,同时切换到工艺生产要求的高速运行。

c.通过改造,实现了节能降耗,降低生产成本,同时也实现了生产工艺的调整及品种结构的搭配,单位检修更方便快捷。

[1] 宦庆平.仿丝计量泵电机高低速改造[J].合成技术及应用,2009,24(3):54 -55

[2] 史振起,耿玉琴,王峰,等.变频调速技术在纺纱设备中的应用[J].河北纺织,2010(2):43 -45.

[3] 董红妹,金恩琪,高梦婷,等.涤纶纺丝变频器的改造及效果分析[J].轻纺工业与技术,2013(6):22-24.