冲孔翻边技术在制冷系统铜管加工中的应用*

冯 利, 孙士辛

(1.正德职业技术学院, 江苏 南京 211106; 2.五洲制冷集团有限公司, 江苏 南京 211100)

冲孔翻边技术在制冷系统铜管加工中的应用*

冯 利1, 孙士辛2

(1.正德职业技术学院, 江苏 南京 211106; 2.五洲制冷集团有限公司, 江苏 南京 211100)

针对制冷系统中汇集管孔的加工质量问题和钎焊可靠性问题,采用冲孔翻边法进行加工,实践证明,冲孔翻边技术对该汇集管的质量和效率都有较大提高。

翻边孔;孔加工;专用设备

0 引 言

在空调制冷设备中,汇集管是一个重要部件,一般为材料为铜,该管上将联接一些支管,连接支管处的质量将直接影响到产品质量,如图1主管与支管的连接图所示。由于铜材的加工特性和管长的制约,造成切屑和毛刺无法清除干净,严重影响系统清洁度,这是导致制冷设备系统堵塞的重要原因之一;而焊接结构不满足钎焊规范的要求,是导致系统泄漏的主要原因之一。为了相对满足钎焊需要,企业只有加大管材的厚度,造成有色金属的浪费和生产成本的上升。如何解决系统清洁度和便于焊接是解决制冷系统质量的关键。为此笔者在企业实践期间与企业导师根据本单位的实际情况,通过对该产品的孔加工工艺进行了分析,考察其他企业的新技术,最终采用了翻边孔加工技术解决了该产品的质量问题。

图1 主管与支管的连接图

1 翻边孔加工机理

目前市场上广泛采用的翻边孔加工工艺有钻孔旋挤压翻边和冲孔翻边两种。钻孔旋挤压翻边加工工艺是基于摩擦与金属热塑性变形等基本理论,利用物体间相对运动产生摩擦热使金属材料软化变形的加工方法[1];而冲孔翻边加工工艺是基于金属塑性变形和变薄拉伸等基本理论,利用材料流动变形的加工方法。

1.1 旋挤压翻边

钻孔旋挤压翻边加工时,利用高速旋转的专用刀具做轴向进给钻孔。当基孔形成后,动力头反向高速旋转,旋挤头伸出,随着轴向力逐步加大压力,使旋挤头锥部与工件之间发生剧烈摩擦,由于摩擦所产生的摩擦热使被加工局部的金属材料温度升高而软化。这时旋挤头加速进给一软化的金属材料在旋挤头的挤压下向上翻起,当旋挤头的整个旋出后,即形成翻边,如图2所示旋挤压翻边孔加工过程示意图[1]。该加工工艺的优势在于同一孔径的刀具可以适用所有规格的管径;问题是随着孔径的加大轴向力加大,对设备的刚性要求较高,同时,孔径小时旋挤头刚性较差,易于损坏,因而设备制造成本和生产成本较高。

图2 旋挤压翻边孔加工过程示意图

1.2 冲孔翻边

利用冲压模具成形原理,由气动系统或油夺系统提供动力,在金属管冲孔装置和金属管拔孔翻边模具的机械应用下,直接从内向外冲压形成金属管冲孔效果同时产生若需要的翻边高度,实现冲孔与翻边一次性完成,如图3冲孔翻边孔加工过程示意图。该加工工艺的优势在于结构简单,操作方便,设备制造成本和生产成低;问题是模具较多,更换麻烦,如何做好数理统计,合理组合优化,这是要解决的课题。

图3 冲孔翻边孔加工过程示意图

2 铜管孔加工现状及工艺改进分析

南京某制冷集团公司是针对生产半封闭制冷压缩机和制冷、空调、除湿设备的重点大型骨干企业。

目前实践单位采用的加工方法是先在管子上钻孔,再把支管插入,然后焊接主管和支管之间的角缝。这种方法由于受到材料、结构等因素的影响,焊缝可靠性较差,且钻孔后毛刺不易去除,直接影响到系统清洁度,这对产品的质量有致命的影响。

由于该单位产品种类多,每加工一种产品都需要对冲孔径的钻头进行更换,更换钻头的时间多;加上孔距变化多样,没钻一个孔都需要认为进行检测,质量得不到保证的同时,效率也低。

影响产品质量的原因主要是焊缝问题,针对这一现象,如果在加工孔的同时使孔口产生向外的翻边凸缘,翻边高度为2~2.5 mm,然后将支管与凸缘对接联接进行钎焊,这使焊缝的强度和可靠性有较大提高,提高了产品质量;翻边的同时也避免了毛刺的产生,有利于系统清洁度的改善,还可简化汇集管组焊过程中的辅焊工序,提高了效率。

3 专用设备设计要求

根据孔加工工艺改进想法,尽管只有一个简单的冲孔翻边工艺,但需要通过具备内冲压方式的设备才有可能实施该技术,同时考虑到采用数控技术对孔的加工质量有极大提高,因此采用自动控制。

3.1 对设备的总体要求

根据工艺技术的要求,相应地对专用加工设备提出了以下几方面的要求:①该设备由机架、送料旋转轴、冲孔翻边机构、液压系统、电控系统等组成,整台设备由液压、气动系统、AC伺服系统组成执行工作;②送料与分角均由AC伺服系统控制执行,该机经特殊设计,冲头可从铜管内部往外冲孔翻边一次完成,并可将铜管直线运动、采用数控定位一次装夹铜管可设定多孔加工,不规则定位加工;③铜管夹紧、冲孔翻边采用油压驱动;④该机效率高、操作简单、人机对话,通过全中文操作界面进行参数设定及操作切换。

3.2 加工设备的技术能力要求

加工管径:¢16 mm~¢80 mm,最大加工壁厚:2.0 mm,最小两孔间距:20 mm翻边高度:≥2.0 mm 加工孔孔距误差 :≤0.1 mm加工孔孔距累积误差 :≤0.2 mm加工最小孔径:¢10 mm,加工最大长度:2 500 mm,冲出成型时间为1 s。

3.3 加工设备的冲孔翻边过程

把金属管穿到横形的圆柱模具上,金属管被推动装置(推动装置就是控制金属管移动和旋转以达到等距拔孔和管子上下双向冲孔效果)抓持住,推动装置是安装在高精密滑轨上完全可滑动的,滑轨上方安装有相应的样板孔,所以滑动到下一位置时可以控制相应的孔距。在设备另一端安装有冲孔(翻边)装置,当金属管滑动到冲孔装置时,左右两边冲孔模具会向中央合并给金属管一定的压力并起稳固作用,此时冲疛直接从金属管内冲出底孔,并且行程再出来即是翻边。

4 结 语

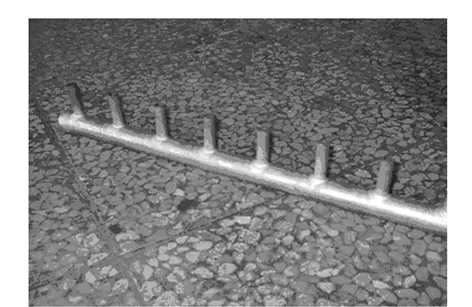

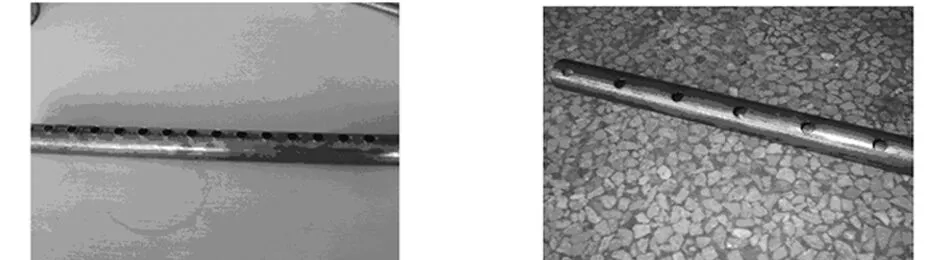

实践证明,采用设备改进后的翻边孔加工方法生产的铜管图如图4所示,采用传统的翻边孔加工方法的铜管图,如图5所示。

图4 改进后的翻边孔加工 图5 改进前的翻边孔加工

通过两种方法加工的铜管与支管焊接后的质量对比可知,改进后的方法具有生产效率高、操作简单、使用范围广和翻边强度好等特点,值得在生产实际中应用。

[1] 周一丹,廖 萍.旋挤法翻边孔加工工艺及其主要参数的优化[J].新技术新工艺,2004(10):48-49.

[2] 廖 萍,周一丹.薄板件翻边孔加工新工艺及专用设备[J].机械工程师,2005(8):83-84.

Application of Flanging Hole Processing Technology in Cooling System for Copper Pipe Process

FENG Li1,SUN Shi-xin2

( 1.ZhengdeCareerTechnicalCollege,JiangsuNanjing211106,China;2.WuzhouRefrigerationGroupCo.,Ltd,JiangsuNanjing211106,China)

For the machining quality problem of collection tube processing in the cooling system and soldering reliability problems, flanging hole processing method is presented in this paper. The practice has proved that the brass flanging hole processing technology are improved greatly the product quality and efficiency.

flanging hole;hole machining;special equipment

2014-01-16

江苏省高等职业院校高级访问工程师计划资助项目(2013)

冯 利(1972-),女,江苏南京人,讲师,研究方向:数控技术。

T36

A

1007-4414(2014)02-0105-02