浅谈现代产品试制的加工方式*

童向荣, 陈政弘,赵福成,王瑞平,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336; 2.浙江吉利罗佑发动机有限公司,浙江 宁波 315336)

浅谈现代产品试制的加工方式*

童向荣1, 陈政弘1,赵福成1,王瑞平1,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336; 2.浙江吉利罗佑发动机有限公司,浙江 宁波 315336)

在当今生产制造领域,要求在同样的生产条件下尽量多的加工出不同类型的产品。通过对当今车间产品试制加工所应用的托盘管理系统及机器人输送系统的介绍,使读者对先进的车间产品加工方式有深刻的了解,给车间产品加工方式提供参考。

小批量产品;组合夹具;托盘管理系统;机器人输送系统

0 引 言

随着我国现代化工业的飞速发展,我们的民族企业也不得不参与激烈的国际竞争,作为为民族企业提供坚强支撑的装备制造业的发展自然也面临着新的机遇与挑战。多种类、小批量生产是当今流行的新产品试制加工方式,试制加工环境下的车间已不能指望仅仅通过运行数台独立的加工机床,并为每台加工机床配备一名操作人员的这种方式来参与竞争。这种方式劳动力成本太高,特别是和发达国家的现代工业发展水平相比,更是一种发展方式上的“致命伤”。

1 产品试制机床的形式及试制产品发展状况

1.1 当前产品试制机床的形式

数控机床和普通机床相比,有着良好柔性、高调整、高效率、加工精度高等优势,在产品试制加工领域,它已经逐步替代普通机床;但普通机床也存在着对操作人员要求低、生产准备时间短、简单加工时间短、价格低廉等特点,其还不能完全被数控机床替代,因此目前形成了二者并存的现状。

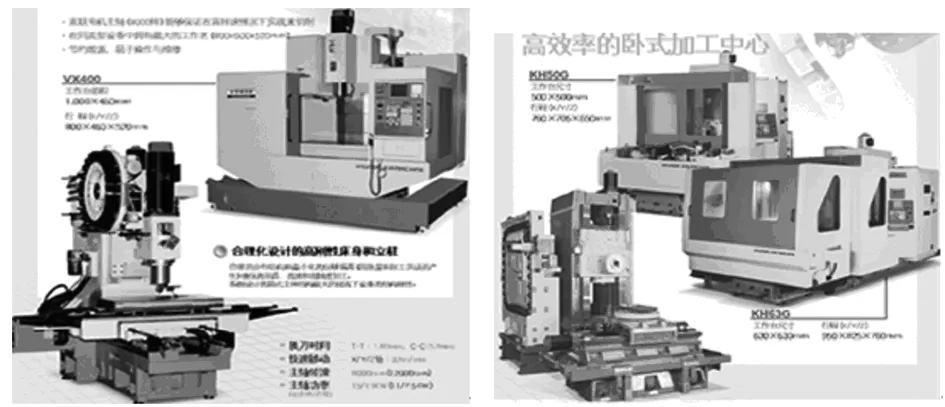

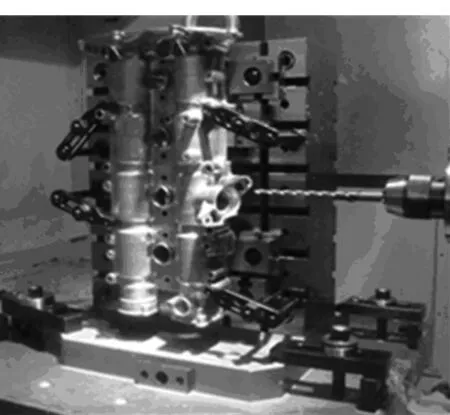

而随着市场产品更新换代的速度加剧,目前为了适应市场需求,研发产品的试制已经进入了多品种、小批量的加工模式,这就使高精度、高柔性的数控加工中心机床成为了新产品试制加工的主流,其以高速度来达到高效率。当今的加工中心机床主轴转速已能达到25 000 r/min,定位精度可达到0.01 mm,重复定位精度可达到0.005 mm,机床主轴多采用电主轴,立式加工中心刀库可容纳30把刀,卧室加工中心刀库可容纳90把刀,足以满足一般零件的试制加工内容(如图1、图2)。加工中心机床采用直线滚动导轨副(X、Y轴)加淬火硬轨贴塑导轨副(Z轴)设计,不仅适用于板类、盘类、壳体类、精密零件的加工,而且适用于模具加工。零件一次装夹后可完成铣、镗、钻、扩、铰、攻丝等多工序加工,具有自动化程度高、可靠性强、操作简单、方便、宜人,整体造型美观大方、机电一体化程度高等优点。

图1 立式加工中心 图2 卧式加工中心

随着现代产品结构及外形复杂程度的增加,很多产品都出现了带有空间角度的面或孔系的加工,为了提高数控加工中心的高柔性及高效率,常常出现立式加工中心配备旋转第四轴、卧室加工中心配备360°回转台加工空间角度面及孔系的加工方式(见图3、图4)。

图3 立式加工中心配备旋转第四轴 图4 卧式加工中心配备回转工作台

除了在高速加工中心上配备旋转第四轴和回转工作台之外,也可以采用在机床主轴上配备万向角度头来加工空间角度的面或孔系。角度头可直接安装在加工中心主轴上,通过加工中心主轴提供动力源,将主轴的动力经角度头内部蜗轮蜗杆机构传递给切削刀具,并且角度头输出轴与主轴的角度可在0°~90°内调整,同时角度头主轴端也可以在0~360°内调整,真正意义上实现了空间角度范围内的无覆盖加工(见图5)[1]。

图5 万向角度头加工角度孔视图 图6 多托盘系统

1.2 当前产品试制的发展状况

随着产品更新换代的周期越来越短,目前的试制产品已经发展为多品种、小批量的加工模式,这就要求不仅加工机床需要有高柔性及快速调整能力,同样机床的加工夹具及刀具也需要有高柔性及高通用性,这样才能满足试制产品日新月异的变化速度。

目前小批量产品的解决方案为通用夹具和普通机床或数控机床配套使用,例如组合夹具、电永磁夹具、精密平口钳;大批量产品的解决方案为专用夹具和通用数控机床或数控专用机床配套使用,例如手动夹具、液压夹具、气动夹具。

2 托盘管理系统的介绍及应用

2.1 多托盘系统在产品加工中的优势

传统生产方式下的操作通常意味着只有40%的机械化率,因为大量的时间被浪费在装卸工件和运转工件、更换夹具上,但是如果通过引入自动化和卧式加工中心,车间的设备利用率能够提开到50%~80%,甚至95%。

自动化最简单的形式是自动换刀和自动交换托盘。如果正确应用的话,这两种功能组合在一起能够使卧式加工中心的利用率从50%增加到80%,但是要想使机床利用率跃升至90%以及更高,车间必须采取自动化中的下一个步骤,即多托盘系统。

2.2 多托盘系统介绍及在产品加工中的应用

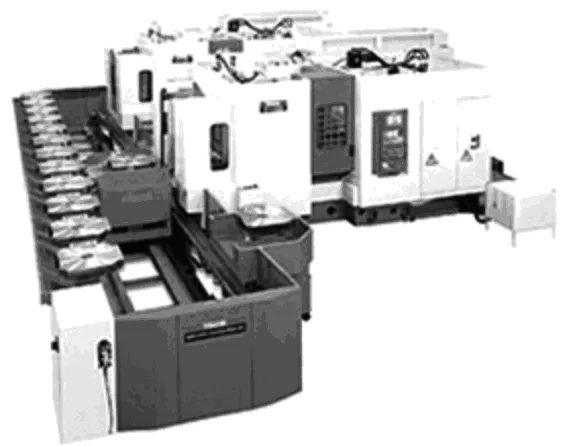

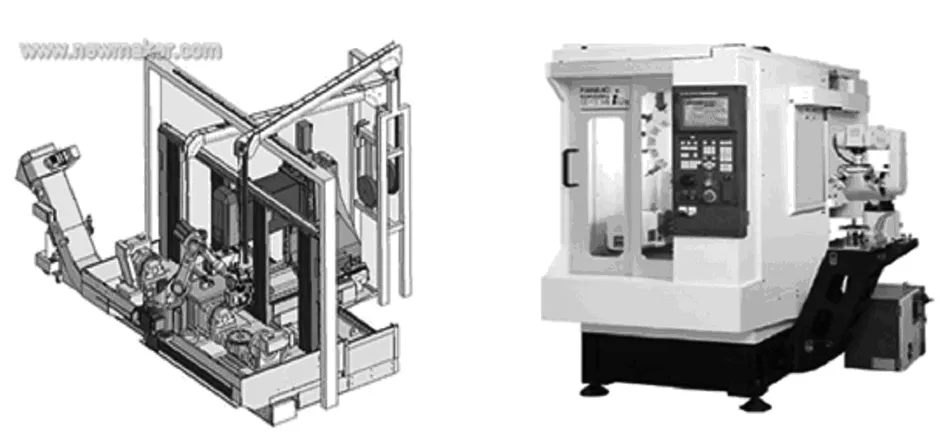

虽然多托盘系统通常用在大批量车间,但是多托盘、通用托盘或托盘库系统也能使从事多种类、小批量作业的车间能够无人值守运转机床并自动操作(见图6)。例如,1个8托盘系统能够适应8种或者更多不同的工作加工,或者对同一个零件的多工序进行一次性装夹加工。实际上,这些系统能够大大提高机床利用率并无需车间增加其人力资源(见图7)[2]。

除了多托盘,很多机床制造商建议在车间建设时使用组合夹具和托盘管理系统。组合夹具可以使车间能够迅速地在大约4 h内通过夹具元件拼装,而为任何工件制作快速稳定的加工夹具。而如果制作定制的夹具,则会花费更多的时间和人力。

图7 多托盘系统在产品加工中的应用

2.3 组合夹具在多托盘系统中的应用

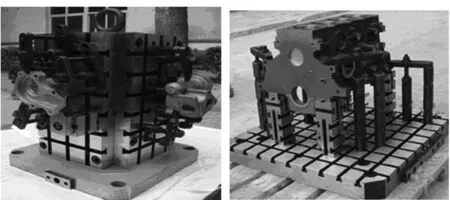

组合夹具是在机床夹具元件通用化、标准化、执行化、系列化的基础上发展起来的新型夹具。它是由一套预先制造好的各种不同形状、不同规格尺寸的标准化组合夹具元件组装而成。它如同儿童积木一样灵活多变、装卸自如。使用者可以根据不同零件的加工要求,选用部分标准化的组合夹具元件,便可以迅速组装成各种类型的机床夹具(如:车、铣、钻、检验、焊接等)[2]。根据组合夹具是由能重复使用的标准化元件组装而成的特点,元件之间的联结要求应定位准确、联结可靠、装拆方便;根据元件之间定位联结形式的不同,组合夹具分为槽系组合夹具和孔系组合夹具两大类型(见图8~10)。

(1) 槽系组合夹具:元件之间的定位联结采用高精度的槽、键定位,螺栓紧固。

(2) 孔系组合夹具:元件之间的定位联结采用高精度的孔、销定位,螺栓紧固。

图8 槽系组合夹具的应用 图9 槽系缸体组合夹具

图10 槽系壳体组合夹具

2.4 组合夹具在产品加工中的优势

组合夹具在产品加工中存在着很大的优势,不只是大大缩短加工时间,其优势如下:

(1) 适用于多种工件夹持问题,组合夹具元件有大、中、小、微几个系列,适用于各种尺寸的零件装夹。

(2) 加速新产品的试制,缩短生产准备周期。

(3) 节约夹具设计、制造工时和材料,从而降低了产品的制造成本。

(4) 可以大量替代工装生产中的二类工装。

(5) 为复杂的专业夹具的结构设计提供模拟实验夹具。

(6) 均衡生产或解决急需夹具及处理生产现场。

(7) 节约夹具存放的库存面积。

使用组合夹具后,车间可拍下夹具的数码照片,或使用组合夹具系统通常所包含的软件记录下它用到的特定夹具,这可以使车间能够顺利地重新装配夹具,而不必因为重复的订单而使搁架上堆满夹具。

组合夹具安装完成后,单元控制器将一个或多个加工中心连接到托盘交换系统并记住装载到托盘阵列上的零件。所有零件程序及任意类型的夹具管理软件通常驻留在单元控制器内以提供“单点”操作。某些单元控制器甚至还接受不同零件设置的视频或照片以供日后参考。

当托盘装载工件时单元控制器自动将合适的零件程序发送给它预定的机床。单元控制器能使车间的产量增加而不必增添更多操作人员。

3 机器人输送系统的介绍及应用

3.1 机器人系统的介绍及应用

虽然机器人主要应用于大批量生产,但是如今的许多机床和制造设备供应商提供一些专门为多种类、小批量操作的自动化而设计的机器人系统。

此机器人系统由一个机器人组成,它将工作的子托盘输送到卧式加工中心内,通常是一台五轴机床。其内有与加工中心的托盘相配的定位器,它可以确保每个被装载的子托盘适合机床,因此机床知道子托盘的位置(见图11、图12)[3]。

由于子托盘适合机床,所以车间还能够使这些托盘上的工件适合于机床。这消除了多余的步骤,不必测定工件在机床上的位置或者使工件适合于机床。当使用传统的托盘交换系统时,车间还必须使新夹具适合于机床并确保这些夹具上的零件正确定位。

这种机器人系统不像传统托盘系统那样水平地堆叠托盘,而是竖直地存放其子托盘。这使得系统能够适应小空间,而且无需长长的托盘存放单元。该系统中只有工作设置站是水平的,所以操作人员在装载零件时不必承受重力。这种机器人系统将机器人应用于高混合、低产量工作。

图11 机器人上下料系统 图12 机器人系统

3.2 LM-8D机器人系统应用实例介绍

国外的Automated Concepts公司采取一种不同的方法来实现多种类、小批量工作的自动化。它的系统叫做LM-8D,是一个适合车间现有机床的独立、现成的自动化包。该系统包括Fanuc M 16i六轴机器人,一个双向五屉零件送料器和一个Fanuc“B”型控制器。它通过使用诸如此类的标准预制组件,Automated Concepts公司能够以低于100,000美元的价格供LM-8D,该价格比定制系统低大约25%~40%。许多车间告诉我们他们需要自动化,但是他们住往被费用和系统不够灵活的想法所阻止,LM-8D解除了这两个限制[3]。

车间将各种工件装载到系统的送料器抽屉中,送料器抽屉的高度从5~8英寸可调,适合直径从2.5~4.5英寸的工件;机器人然后打开一个独立的抽屉隔板,移动一个零件毛坯并将其装载到等候的机床上;一旦加工完零件,机器人将其从机床上卸载,然后装载另一个工件。

机器人使用一个三指抓爪系统来处理各种不同的零件形状,该系统还包括另外六个铝制指坯,它们可用于不同类型的零件。Automated Concepts公司通过机床的接口将它的机器人集成到机床上,所以要实现自动化的机床必须做好连接机器人的准备,这也意味着机床必须能够将机器人连按到它的控制器(见图13)[3]。

图13 LM-8D机器人系统

除了上述优点之外,LM-8D还便于移动。因为它的机器人和抽屉单元用螺栓固定在由钢丝安全栅包围的同一个底座或工作台上。当它在一种类型的机床上执行完工作后,车间可以方便地将用叉车将整个系统运到不同的机床上。LM-8D应用于任意类型的机械加工操作——铣、车、磨和其它,向两台机床送料的LM-8D系统的设计方案现正在制定中,目前的型号被设计成一次只为一台机床服务。

此外,由于机器人和屉式送料器位于同一个工作台上,所以机器人始终知道送料器的位置。当系统被移动到不同的位置后,车间不必重新教会机器人送料器在哪儿。一旦系统定位,将系统连接到机床的I/O模块,机器人便会准确确定送料器的位置。

4 结 语

随着当今市场产品更新换代的日新月异,为了紧跟市场变化,现代的产品已经趋向于多品种、小批量的加工模式,这就需要新产品的试制做出快速高效的反应,就需要高柔性、高精度的加工中心及相配套的旋转四轴、回转B轴及角度头来辅助加工零件,更需要效率更高、自动化程度更高的机器人系统来完成新产品的试制加工。希望此种先进的车间产品加工方式给新产品试制加工提供参考,紧跟时代步伐。

[1] 先进制造技术. 万向角度头应用[EB/OL] http://www.baike.com/; 2010.7.15.

[2] 孙大涌.先进制造技术[M].北京:机械工业出版社,2000.

[3] 吴振彪.工业机器人[M].武汉:华中科技大学出版社,2006.

Discussion on Development Trend of Processing Product Method

TONG Xiang-rong1, CHEN Zheng-hong1, ZHAO Fu-cheng1, WANG Rui-ping1,2

(1.NingboGeelyRoyalEngineComponentsCo.,Ltd,NingboZhejiang315336,China;2.ZhejiangGeelyRoyalEngineCo.,Ltd,NingboZhejiang315336,China)

In current manufacturing field, different types of goods are requested under the condition of same production as much as possible. By introducing pallet control system and robot conveyor system applied in the workshop, the better understanding of the advanced product-processing method in the workshop is got, which provides reference for processing-product method in the workshop and keeps up with the time.

pilot production;built-up jig;salver supervision system;robot conveyer system

2014-01-16

童向荣(1981-),男,陕西西安人,工程师,主要从事工装夹具、柔性制造系统以及专用组合机床等新产品的设计开发与研究。

TG75

A

1007-4414(2014)02-0191-04