随车吊变幅机构动力学仿真与优化*

曹文钢,陈应航,曾金越

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

随车吊变幅机构动力学仿真与优化*

曹文钢,陈应航,曾金越

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

为减小随车吊变幅机构油缸的受力,利用CAE对变幅机构进行研究,建立随车吊变幅机构的仿真模型,并对其工作过程进行模拟运动分析。在分析好模型与动态仿真后,为了达到变幅油缸受力最小,应用相关软件的参数化分析功能对其进行最优化设计,获得变幅机构综合优化尺寸。理论分析表明,该方法在保证优化分析的可靠性和运算精度的基础上可明显减小油缸受力大小,并且优化了变幅机构尺寸,使其整体结构更紧凑,同时改善了随车起重机的整体性能。

随车吊;CAE;动力学仿真;优化设计

0 引 言

随车吊是一种新型高效起重运输装备,集起重、运输为一体,能自行装载卸货和运输的专用汽车[1]。随车吊变幅机构是随车吊关键的组成部分,它的设计参数合理与否,较大程度上决定着整体结构的紧凑性、传力性能和稳定性[2]。尽管国内有不少学者对其进行研究,往往只是对变幅机构在某工作状态下的特殊位置进行分析,不能完整反映全部工作状况。

换用另一种思路,将ADAMS软件应用于变幅机构中,可对其在各工作状态下的受力进行分析,更能满足高效、灵活、多样化的设计要求。利用设计研究和试验设计功能对整个变幅机构不断改进,直至确立产品最好的仿真模型,得到最好的设计性能[3]。由此可减少研发周期的时间,降低生产成本,避免了传统设计带来的损失。

1 变幅机构虚拟样机模型的建立

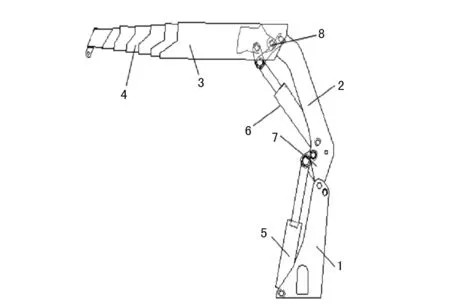

折臂式随车吊变幅机构结构见图1所示。

1.1 变幅机构模型的建立

CAE为多体动力学仿真提供数字参数化机制,为使用者设计、优化模型提供极大的便利[4-5]。

为方便后面的步骤,先简易随车吊虚拟样机模型,只将主要的活动构件保留,可减少约束添加的操作量和计算机计算量。由于各部件间的铰点位置对综合优化的影响最大,所以在建立虚拟样机模型时尽量要保证1~10铰点位置准确无误[6]。各铰点的相对位置如图2所示。

图1 变幅机构的简化图1.回转立柱 2.主折叠臂 3.次折叠臂 4.6级伸缩臂5.变幅油缸I 6.变幅油缸Ⅱ 7.六杆机构I 8.六杆机构Ⅱ

图2 变幅机构折叠二维图

因为各构件变形量较小,从而假定各构件均为刚体。虚拟样机模型建完后,手动添加部件质量、惯性矩和质心位置[5],建好后的三维图如图3所示。

图3 变幅机构ADAMS模型

1.2 变幅机构的约束添加和定义驱动

依照各构件实际工作时的相互运动关系手动添加运动副,并对其加载边界条件。变幅机构的回转立柱相对地面是静止的,所以用固定副将它与地面连接。同理在1~10铰点处分别添加与转轴垂直的转动副,而在两变幅油缸缸筒和活塞杆间添加沿着油缸方向的移动副。再在两个移动副上分别添加驱动,根据不同工况要求设置STEP驱动函数来实现活塞杆的伸缩运动,从而带动吊臂运动。

2 变幅机构的动力学仿真分析

2.1 变幅机构的运动仿真准备

实际工况如表1所示。

表1 工况表

以在起升质量为6 500 kg,工作幅度为8.4 m的工况二下工作为例,根据起重力和中长臂工况参数计算得到外载荷大小为30 380 N。设定End Time为120 s,Steps为500步,开始模拟仿真测试。

2.2 变幅系统在实际工况下仿真及分析

通过仿真,获得两变幅油缸受力变化曲线如图4所示。分析变幅油缸I的受力曲线:0~10 s主折叠臂及六级伸缩臂整体质心转移到回转立柱上,受力有一定减小;10~20 s主折叠臂带动六级伸缩臂伸展到水平位置接着在20~50 s六级伸缩臂伸到最大处,主折叠臂及六级伸缩臂质心距离回转中心非线性增大从而油缸I受力增加且有波动;50~65 s主折叠臂和六级伸缩臂抬起直到臂与水平面夹角为78°时停止,这时主折叠臂和六级伸缩臂到臂架回转中心距离变短,从而I的受力减小[7-8]。同理可分析变幅油缸II的受力变化曲线。

图4 两变幅油缸受力变化曲线

3 基于参数化方法变幅机构优化分析

3.1 建立变幅机构参数化模型

利用ADAMS参数化设计功能依次将这10个点的X与Y坐标参数化,得到了共20个设计变量DV1~DV20。设定好这20个参数化变量,随车吊变幅机构各组件间的位置便可以唯一确立。

3.2 变幅机构优化分析

3.2.1 变幅机构的设计研究

依据这十个铰点间的几何关系,考虑变幅机构各部件的干涉问题,对这10个变量在各自的取值范围内进行设计研究。目标函数确立为油缸I受力最小,由分析可得,变量DV_1在初始值处对随车吊油缸I的敏感度为89.459。

同理,通过分析报告还可得出DV2~DV20在初值处对变幅油缸I受力的敏感度,将其值列于表2中。比较可知DV4~DV7,DV9,DV10在初值处对变幅油缸I受力的敏感度较大,由于敏感度越大对性能影响越大,从而对变幅油缸I的受力影响最大。故取这6个变量综合考虑,观察多变量同时改变给随车吊油缸I受力带来的变化。

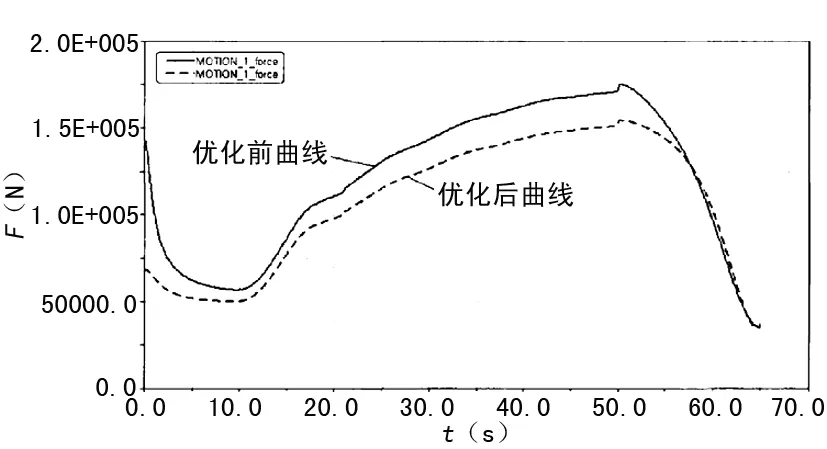

3.2.2 变幅机构的试验设计

对变幅油缸I影响最大的六个变量进行综合试验设计。由结果分析知当DV4~DV7,DV9,DV10的值分别为1651,-930,1761,-434,-405,1423时变幅油缸I受力最小。用优化后的变量值替换原先建模时变量的坐标值,得到优化后新模型。优化前后变幅油缸I受力对比如图5所示。

表2 设计变量对变幅油缸I的敏感度

图5 优化前后变幅油缸I受力对比图

分析后可知,利用CAE软件的综合优化功能可以起到降低随车吊油缸I受力大小的作用[9]。优化前后的数据对比如表3所示。由同上的步骤优化随车吊变幅油缸II的受力也可得到相同的结论。

表3 优化前后的数据对比 /N

4 结 语

通过CAE软件对随车吊变幅机构建模、仿真可完整分析机构的全部运行状况,直观了解该机构所能达到的位置和是否干涉。同时为了变幅油缸受力最小,对10个参数点进行综合试验设计,得到部件间最合理的相对位置。由分析可知,CAE综合优化可有效降低油缸的受力,延长工作寿命并且提高随车吊变幅机构的性能。

[1] 张质文,虞和谦,王金诺. 起重机设计手册[M].北京:中国铁道出版社,2001.

[2] 杨育坤.国外随车起重机的生产和发展[J].建筑机械技术与管理,1994,31(2):42-44.

[3] 侯国柱, 张晓峰. 基于Pro/E和ADAMS的机器人虚拟设计与仿真[J]. 机械设计与制造, 2009,24(3):183-184.

[4] 陈立平,张云清, 任卫群. 机械系统动力学分析及ADAMS应用教程[M]. 北京:清华大学出版社,2005.

[5] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2007.

[6] Bipin Chadha,John Wels.Next-Generation Architecture for Virtual Prototyping[J].Lockheed Martin,1998,32(3):14-16.

[7] 李 军,刑俊文.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[8] 李 军,陶永忠ADAMS FSP基础培训教程[M].北京:清华大学出版社,2004.

[9] 张越今,宋 健.多体动力学仿真软件ADAMS理论及应用研讨[J].机械科学与技术,1997,16(5):753-758.

Dynamics Simulation and Optimization of Luffing Mechanism for Truck-Mounted Crane

CAO Wen-gang, CHEN Ying-hang, ZENG Jin-yue

(SchoolofMechanicalandAutomotiveEngineering,HefeiUniversityofTechnology,HefeiAnhui230009,China)

In order to reduce the stress of cylinder of the lorry crane luffing mechanism, CAE software is used to research the luffing mechanism and establish the virtual prototype model of crane luffing mechanism and do the simulation of motion analysis. When model and simulation analysis are well established,in order to achieve the minimum force of cylinder, the optimal design is done, the optimization dimensions of luffing mechanism are obtained. Theoretical analysis shows that the method can obviously reduce the stress of the cylinder based on guaranteeing the reliability of the optimization analysis and operation precision,the size of the luffing mechanism is optimized to make the overall structure more compact,and the overall performance of lorry crane is improved.

truck-mounted crane; CAE; dynamic simulation analysis; optimization design

2014-01-20

曹文钢(1957-),男,河北涞源人,教授,硕士,研究方向:数字化设计与制造,CAD/CAE。

TH211

A

1007-4414(2014)02-0058-03