自升式海洋钻井平台桩腿的焊接与精度控制

张晓安,钱建东

(中海工业(江苏)有限公司,江苏 扬州 225211)

自升式海洋钻井平台桩腿的焊接与精度控制

张晓安,钱建东

(中海工业(江苏)有限公司,江苏 扬州 225211)

主要介绍了SUPER-116E自升式海洋钻井平台桩腿和齿条预制及安装工艺,对桩腿和齿条的预制过程、安装方法及安装过程中的注意事项进行了全面总结和分析。

自升式钻井平台;桩腿;齿条;焊接;精度管理

1 自升式海洋钻井平台组成及工作原理

自升式海洋钻井平台主要由平台结构、升降机构、桩腿、钻井装置以及生活模块、直升飞机平台等组成。

自升式海洋钻井平台工作时,通常用升降机构将平台举升到海面以上,使其免受海浪冲击,依靠桩腿的支撑站立在海面上进行钻井作业。完成钻探任务后,降下自升式海洋钻井平台到海面,将桩腿升降至拖航位置,即可将该自升式海洋钻井平台拖航到下一个作业井位。因此,桩腿是自升式海洋钻井平台的关键部件之一。

2 桩腿的材料特性及选用

桩腿是由齿条、弦管、斜拉撑、水平拉撑等组成。齿条部分的材料要求选用超高强度钢并且超厚板,不仅屈服强度高,而且要具备-40 ℃的低温冲击性能。SUPER-116E桩腿齿条材料选用ASTMA514Q材料,来料为齿条和弦管焊接完成的半成品。通过设计数据与该齿条材料的机械性能参数的比较,认为所用材料完全符合设计要求。

桩腿水平支撑管、斜拉支撑管材料,选用API-5LX52材料,其机械性能与齿条材料的性能相反,硬度不高,韧性好。

3 桩腿的焊接和精度控制

3.1 合理选择适合的焊接材料

焊接材料中的含氢量过高会引起焊接冷裂纹,因此超高强度钢材的焊接需要使用低氢焊接材料。某公司承建的SUPER-116E 3个桩腿类型的自升式海洋钻井平台建造过程中,先后试验了多个厂家的多种焊条及药芯焊丝,最后选定H10或H5低氢焊接材料。若用焊条修补缺陷时,必须使用含氢量为H5的超低氢焊条,但是这种方法热输入量大,并且效率低。经多次焊接试验,最后确定采用效率高、焊后残余应力小的药芯焊丝。

3.2 装配焊接间隙的选择

自升式海洋钻井平台起升系统的工作原理是:利用齿轮-齿条机构,在升降系统工作时,当前对轮齿啮合以后,后续的各对轮齿也能依次啮合,而不是相互顶住或分离,因此齿条焊接及其精度控制变得十分重要。通常CO2药芯焊丝焊接,采用陶瓷衬垫,装配间隙为5~9 mm,变形难于控制。自升式钻井平台的齿条材料板厚大多在120 mm以上,采用X型坡口形式。其坡口焊接,考虑到齿条的焊接收缩变形,在焊前应预留一定的收缩余量,一般为2.5~3.5 mm。焊前收缩量示意图如图1所示。

3.3 桩腿齿条焊前的预热

桩腿齿条在焊接前要进行预热,通过预热来降低马氏体转变时的冷却速度,同时通过马氏体的“自身回火”作用来提高抗裂性,从而减少和杜绝裂纹的产生。桩腿齿条预热时要注意,加温不能过快、过高,否则不仅不利于防止裂纹,相反会在冷却过程中容易出现脆性混合组织,从而降低焊接热影响区域的韧性。

3.4 严格控制层间温度

层间温度起着和预热同样的作用。根据在自升式海洋钻井平台建造过程中的经验,得出结论:最小层间温度为80 ℃,最大为200 ℃。

3.5 焊后热处理

桩腿齿条与座板这类高强钢材料的合金原理,就是在低碳的基础上通过加入多种提高淬透性的合金元素来保证获得强度高、韧性好的低碳马氏体和部分下贝氏体的混合组织,但是冷却速度不能过快。实际焊接中,材料焊接后立即加热,温度到200 ℃,保温2.5 h,随后焊件在空气中自然冷却下来。这种做法的目的不仅有利于氢的逸出,而且可防止冷却后裂纹的产生和焊件变形。

图1 焊前收缩余量示意图

3.6 使用焊接专用胎架

通常施焊时使用码板,而且必须是与焊件同等级材料。使用码板时如果不预热,就容易产生裂纹。码板的预热虽然在焊接工艺认可实验(WPS)中可以做到,但是在实际生产中就非常难做到。因此,不论是主弦管与齿条的焊接,还是齿条与齿条的焊接,都需要在专门设计的胎架上进行焊接,既能够保证焊接质量,又能保证精度。

焊接专用胎架的作用主要有4点:

(1)焊前定位齿条及弦管。

(2)用来调整胎架与齿条间的间隙。

(3)夹紧工件,焊接过程中限制焊件变形。

(4)提高齿条的焊接精度。

3.7 采用合理的安装焊接顺序

在自升式海洋钻井平台升降系统工作时,齿条与齿轮是依次啮合的,齿条的精度控制对海洋平台的使用寿命有着重要影响。制定焊接工艺是保证和控制齿条焊接质量的前提,合理的焊接顺序是制定焊接工艺的关键。齿条对接焊接、齿条与座板焊接时选用以下方法:

(1)将齿条对接焊接过程分成3步。齿条对接的焊接顺序如图2所示。

图2 齿条对接的焊接顺序(单位:mm)

第1步,在A面使用S-7016.0焊条进行打底焊。

第2步,对B面进行清根处理后,2名焊工分别在A、B面使用LB-88LT或S-11018.MФ3.2焊条同时对称施焊,使用填充12~15 mm厚焊缝金属。为避免产生角变形,2名焊工施焊电压、电流应相同。

第3步,2名焊工分别在A、B面使用LB-88LT或S-11018.MФ4.0焊条同时对称施焊。为避免产生角变形,2名焊工施焊电压、电流也应相同。

需要注意的是,焊后72 h必须进行超声波以及磁粉探伤检验。

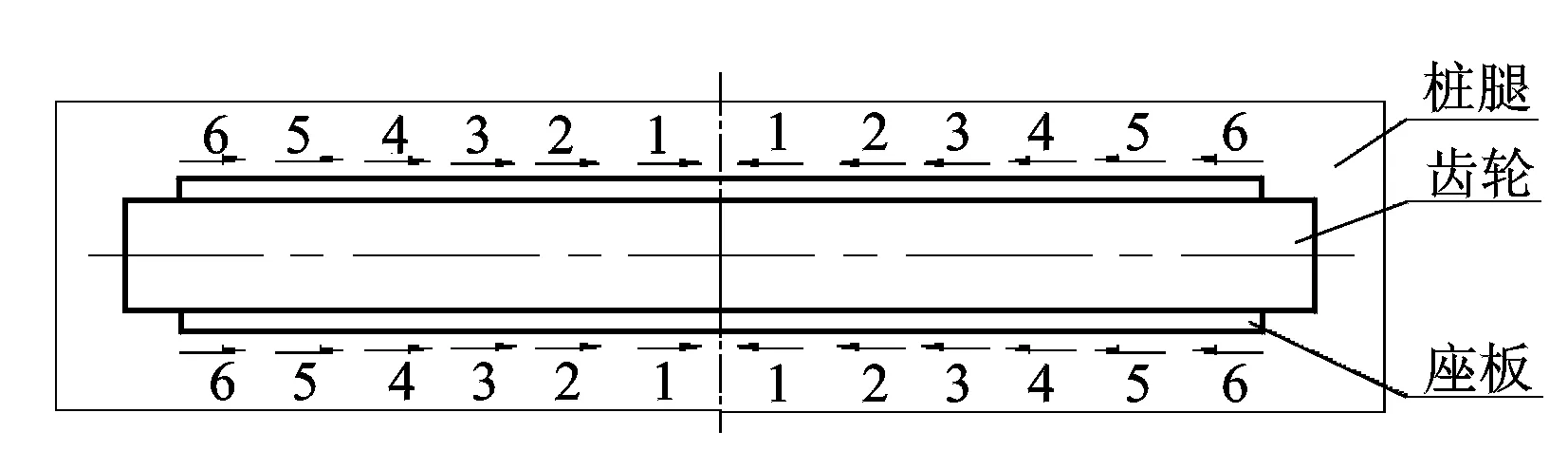

(2)对齿条与座板的焊接采用6个顺序分步退焊法进行施焊,齿条与座板焊接顺序如图3所示。焊接时采用由中间到两端,由里到外,逐步退焊法进行齿条与座板的焊接。图3中,按照从1至6的顺序焊接。这样能使施焊过程中材料均匀自由的收缩,最大限度地减少焊接变形。

图3 齿条与座板的焊接顺序

按照精度要求,必须保证齿条中心线与桩腿中轴线的平行线偏差在2 mm 范围内。由双数焊工对称于齿条中心线,从齿条中间向两边采用分步退焊法,按照工艺要求划分为6段,每段约400 mm,并在两端同时施焊的原则进行焊接施工。

在桩腿齿条焊接过程中,若先装焊后切齿就很难达到所要求的精度,所以必须采用合理的安装焊接顺序。每条焊缝焊接时,要保持其一端能自由收缩,然后采用先装箱体后装已切割好的齿条方法,每一段都能使变形量得到严格的控制,这样就能使桩腿齿条整体精度达到设计要求。

4 结语

在自升式海洋钻井平台的运营周期内,桩腿在海洋中承受着各种各样的侵蚀和冲击。高水平的焊接工艺与精度控制可以降低恶劣环境对钻井平台的影响,延长使用寿命,因此桩腿和齿条焊接,精度控制以及裂纹的控制是自升式海洋钻井平台制造过程中的关键。通过采用以上工艺方法,焊前齿条的预组装、焊前预热以及选用合理的焊接顺序等一系列措施,保证了桩腿齿条-齿轮机构的安装精度和使用要求,从而降低了成本,缩短了安装周期,提高了自升式海洋钻井平台起升精度。

[1] 中国船级社.材料与焊接规范 2012[M]. 北京:交通人民出版社,2012.

2014-02-28

张晓安(1956-),男,工程师,从事船舶质量管理;钱建东(1976-),男,助理工程师,从事船舶建造质量管理、检验工作。

TG47

B