精度管理在船舶建造中的应用

姜福海

(中国长江航运集团金陵船厂, 江苏 南京 210015)

精度管理在船舶建造中的应用

姜福海

(中国长江航运集团金陵船厂, 江苏 南京 210015)

面对接单难、竞争大、船价低、重量要求高等情况,造船企业在船舶建造中应该强化精度管理制度,提高船舶建造质量。以金陵船厂精度控制为研究对象,在分析影响精度因素的基础上,确定通过改变精度管理理念,推动精度控制工作前移,不断加强内场的精度管理来开展精度管理工作。在船舶建造中,精度工作的有效控制使得各车间合格率不断提高,实船顺利交付。

精度管理;船舶建造;企业管理

1 精度管理的含义

船舶建造的精度管理是指为使实物模型与设计模型的尺寸尽可能一致,从而对实物模型进行管理的一切行为。精度管理从广义上可分为主动管理与被动管理。主动管理就是在切割、加工、装配、焊接等分段建造的过程中,事先进行一系列预防分段变形的措施。被动管理是指在组立/搭载过程中,利用仪器进行精度管理,对已发生变形、完工的分段进行检测、控制。

2 影响精度的因素

(1)切割机的精度不良,主板、构件切割后精度不良。

切割机精度不良主要由切割机机械精度和割缝补偿量加放原因引起的。切割机轨道直线度与水平度、切割平台水平度、割嘴损耗等因素都会影响切割精度,需要日常管理中进行监控调整。切缝补偿的加放由现场操作人员根据切割机状态进行加放,操作人员通过对试件测量、下料精度抽查来了解切割机状态,调整割缝补偿量。

(2)曲加工精度不良,装配时精度不良发生。

曲加工包括曲外板、折压板、曲型材等。曲加工精度的不良,对后面组立装配时的精度产生较大影响。尤其现在现场采用大量的曲面上胎建造的方式,曲外板作为建造基面,是其他构件的装配基准,曲外板精度很重要。

(3)划线精度不良引起的部材装配误差。

划线精度不仅包括主板划线,也包括小组立拼装时的划线。划线是装配的基础,划线的准确决定了构件装配位置的精度。划线时要考虑放线基准正确、焊接收缩量加放、坡口间隙等。

(4)组立中的装配位置、尺寸、角度等精度不良。

组立装配要严格按照图纸施工,参照二维检测单进行过程控制,保证尺寸、水平、垂直度、角度等,特别要注意段差控制、坡口正确性等。装配过程中的自主控制是决定分段最终精度的重要因素,所以提高施工人员的过程控制意识非常重要。

(5)构件装配、焊接、背烧、矫正等火工作业引起的热收缩尺寸不良及变形。

构件装配、焊接、背烧等工序都会产生由热收缩引起的尺寸不良和变形,解决这个问题需要通过加放适量的焊接收缩量和反变形,而这些量值的准确需要长期积累数据分析得到,也需要工序施工的标准化作业。

(6)焊接顺序的错乱而发生的变形及尺寸不良。

焊接顺序合理可以有效的减少焊接变形,此项措施的实施需要有合理、详细的工艺要求为基础,规范现场操作流程;对现场实施人员进行培训,灌输正确焊接顺序的重要性及不同类型组立、分段的正确焊接顺序;对现场焊接顺序实施情况进行监控与考核,不断强化实施。

(7)温度变化、测量仪精度不良引起的测量误差。

精度控制是通过尺寸测量、水平测量控制的,测量工具的不良也会造成精度问题。对测量仪器定期良好的养护是保证测量精度基础,因此对现场测量工具的管理也是精度管理的内容之一,包括尺子的统一、水平仪检查等。

(8)小组立及分段在摆放、运输发生的变形。

小组立、分段的不合理摆放造成变形,导致精度不良。曲外板、预制件在现场任意摆放堆压,使加工精度良好的产品后期变形,在分段建造时发现精度不良。部分分段由于自身强度、吊码位置不合理造成吊装、翻身、转运后分段产生变形。

(9)搭载阶段定位时的精度不良。

合拢定位就是要保证分段阶段的精度管理成果得到最大体现,通过定位水平提高实现一次性定位、无余量合拢。如果在合拢时无法准确定位的话,分段阶段所做的精度管理的努力也会白费。分段时发生的变形或当时无法完整修复的精度问题,在此阶段对这些问题要进行缩小、分散、消化,以最好的状态来定位。合拢定位时调整设备、保型工装等,是影响合拢定位是否能够调整到位的重要因素。

3 精度管理工作开展

3.1 加强内场精度管理

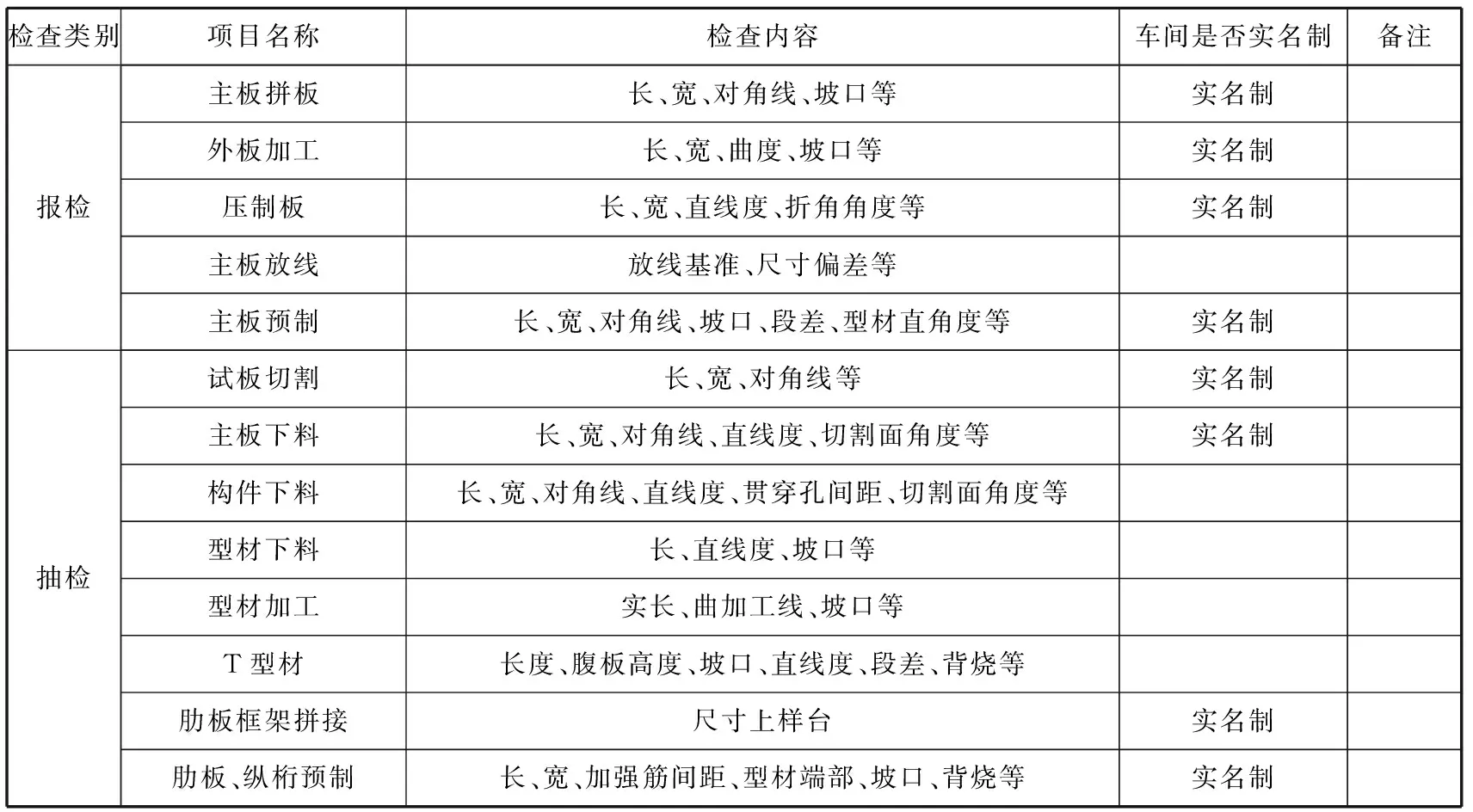

内场加工精度管理内容包括切割精度、曲加工精度和小组立精度三部分,加强内场精度控制。应加大人员投入,将精控人员划分不同的责任区域,对所负责的区域通过报检或抽检控制产品精度,在现场与施工人员沟通纠正错误的施工方式,不断提高所负责区域产品的精度。内场精度管理项目见表1。

3.2 规范检测单

在原来检测单的基础上,通过总结,规范了检测单的出图形式与内容,使其内容更加明晰。二维检测单封面上明确指出此分段控制涉及到的精度检测表的目录和分段的控制要点,让检测单使用人员能把握分段的控制重点。检查单中所标注数据均为考虑焊接收缩量、坡口间隙、余量补偿量等信息的数据,减少了现场操作人员通过理论数值计算的麻烦。

表1 内场精度管理项目一览表

3.3 基准线实施

基准线设定的目的是对分段的外形尺寸控制确立统一的基准,分段内部的划线统一以基准线进行施工作业,装配的时候以线对线进行施工确立统一的基准。

3.4 人员培训

人员培训分为精控管理人员的培训和施工人员的培训。新船开工,精控部门会对现场施工人员进行精度交底,针对船型特点指出精度控制注意要点。对新进厂的施工队进行精度自主管理方面的培训,树立施工人员精度自主管理意识。精控部门人员定期进行培训,并对培训内容进行考核,不断提高精控人员的技术水平与管理能力。

3.5 中组协助定位与分段焊前报检

强化过程控制,精控人员对所负责区域进行过程控制与跟踪,与施工人员沟通施工过程中的精度问题。对中组定位进行协助定位,精控人员用全站仪进行三维定位,保证定位准确性,减少后期修正。强调焊前报检,通过焊前修正减少焊后测量。

3.6 合拢阶段的三维定位与模拟搭载

3.6.1 转变放样人员的合拢定位方式与理念

(1)定位方式转变。为解决定位所要控制的分段基准点(即测量点)所在的位置不便于去测量的问题,中合拢、大合拢时使用全站仪测量定位。全站仪在合拢阶段的应用是将传统的二维检测方式转变为三维方式,让定位检测更加便捷、准确、安全,也为模拟搭载工作提供条件,有利于无余量合拢的实现。

(2)定位精度意识与理念的转变。改变原先对分段状态在不做了解的情况下进行定位的工作方式,现在合拢前要分析分段三维检测数据,掌握分段状态,最后再去定位合拢。

3.6.2 明确自主管理流程与考核制度

通过不断的培训与交流,加强放样人员的精度控制意识与提高控制方法,明确自主管理流程。放样人员按照要求自主进行控制,如果遇到问题及时与现场精度管理人员沟通,共同商讨方案,提高一次性定位的准确性。精度部门每月会对放样人员进行考核,以谁定位谁负责为原则,以一个月的合格率为考核依据,提高放样人员的自主控制意识。

3.6.3 数据收集与问题反馈

在合拢阶段需要一些数据的收集、分析,如合拢焊接收缩量、切割量、龙骨基线反变形等数据的收集,这些数据的收集为余量补偿量加放方案的准确制定提供依据,让方案得到优化。定位结束后由于分段问题或设计问题引发较大合拢问题时,应分析原因,并向相关部门反馈。合拢精度控制组会将分段问题反馈到组立测量组,组立测量组会采取相应措施避免类似问题的产生。

3.6.4 定位方法的探索与工装改善

结合生产实际,应对新合拢方式、环境限制、检验要求等问题,要有相应的定位检测方法,如插入式合拢方式的定位方法、船体外壳线形测量方法等。合拢阶段的精度管理内容不仅仅是合拢定位的准确,还包括影响定位准确的因素,其中工装就是一个很重要的因素。通过定位数据的测量与问题积累,现场精度控制人员会对工装提出相应的改善要求,以保证合拢精度。

3.6.5 模拟搭载

通过模拟搭载可以做到在合拢前对分段合拢时有可能产生的问题进行有效的分析,提前制定方案,以保证合拢定位最优化。通过模拟搭载提前对分段进行切割和无余量合拢,可提高效率,节约成本。

3.6.6 不断完善信息管理系统

我厂精控信息管理系统包含报检系统、检测单管理系统、问题反馈系统、电子邮箱系统、加工子系统、报表输出系统等,整个信息管理系统包含了精度管理过程中各种信息分类、管理、统计与分析,实现了部门之间、部门内各组别之间的信息交互。信息的流通与共享提高了部门的工作效率和问题分析的可追溯性,形成信息反馈链。

4 进一步做好精度管理工作的建议

4.1 进一步推进过程控制的实施

不断推进精度控制工作前移,加强内场精度控制和分段过程控制,减少对完工三维测量的依赖。

4.2 不断降低分段2次切割率

精度控制工作开展2年来,合拢阶段的修正量得到很大减少,合拢效率提高,但分段上船台再修割率还是较高。造成切割率较高的原因主要是合拢口端面不齐、分段段差、合拢定位水平等因素。精控部门将降低2次切割率作为工作开展的重要目标,通过改善余量补偿量设计方案,加强现场过程控制,提高合拢定位水平等方式保证目标实现。

4.3 大舾装转模

大舾装转模生产设计,无论是对管系加工、单元制作精度,还是对分段制造的精度控制、精度基准均提出了更高的要求。舾装转模后,机舱分段平台板、舱壁板的开孔全部为数切开孔,分段预装管安装定位全部改为按相邻船体结构确定,如果船体的施工精度控制不好,必将会带来大量的现场返工。

5 结语

在精度管理工作开展中,精度管理的理念得到进一步转变,推动精度控制工作前移,不断加强内场的精度管理;工作要点由推行三维测量逐渐向强化过程控制与自主管理转变,各车间合格率呈上升趋势,带意见率呈下降趋势。

金融危机后,船舶市场由卖方市场转为买方市场,造船企业面临接单难,竞争大,船价低,船东质量要求高等问题。在这样的背景下,船厂必须以较高的品质要求迎接挑战,强化精度管理,打造精品船舶,提高企业核心竞争力,才能把企业做大、做强。

2013-10-12

姜福海(1965-),男,工程师,主要研究方向为现代造船技术、造船生产管理及精度管理。

F406

B