某海监船机舱通风系统的设计和优化方案

郭 昂, 封海宝, 王驰明

(1.中国船舶科学研究中心,江苏 无锡 214082;2.厦门船舶重工股份有限公司,福建 厦门 361000)

某海监船机舱通风系统的设计和优化方案

郭 昂1, 封海宝1, 王驰明2

(1.中国船舶科学研究中心,江苏 无锡 214082;2.厦门船舶重工股份有限公司,福建 厦门 361000)

以某最新海监船为对象,通过机舱设备换热量和风道阻力系数的研究,提出了机舱通风系统的通风量和管道压力损失的改进计算方法;并从合理利用船体结构、减小局部阻力、降低舱内局部温度等角度提出系统优化方案,结合CFD软件进行分析和验证。结果表明该方案能够使系统进风量增加9.1%,气流组织得到改善,且主辅机处供气量显著增加。

风机选型;气流组织;计算流体力学;数值模拟

0 引言

船舶机舱机械通风系统具有重要作用:向舱内供入足够量的新鲜空气,以保证主辅机、锅炉等耗气设备的正常工作;与机舱进行热交换,保持舱内适宜的环境条件(温度、湿度、气流速度、清洁度);与机舱进行气流交换,清除舱内可燃和有毒有害气体[1]。但是,机舱内气相组织复杂,温度梯度变化较大,燃滑油管、油泵、油舱以及排烟管等处会有油气挥发,使舱内含有可燃和有害气体,检测和控制仪表以及电子设备越来越多,机舱自动化程度越来越高,以及船员对工作环境要求逐渐提高,这些都对机舱通风系统的设计提出了更高的要求[2]。

1 机舱通风系统的详细设计

本文以某海监船机舱通风系统为研究对象,该船总长95 m,型宽14 m,型深7.8 m,设计吃水5 m。

该船机舱长17 m,宽15 m,高8 m,由2层甲板和1层中间平台组成。

1.1 机舱通风量的确定

根据ISO 8861-1995,通风量至少为设备所需燃烧空气量和设备散热所需通风量之和。

(1)燃烧所需空气量计算过程如下:

主机燃烧所需空气量:q1=qZ1

式中:Z1为主机数量,Z1=2台;q为单台主机燃烧所需空气量,q=3.08 m3/s。

经计算,q1=6.16 m3/s。

辅机燃烧所需空气量:q2=Z2Nm1/ρ

式中:Z2为正常航行时辅机使用台数,Z2=1台;N为额定功率,N=441 kW;m1为空气燃烧率,m1=0.002 kg/ (kW·s);ρ为空气密度,ρ=1.13 kg/m3。

经计算,q2=0.78 m3/s。

锅炉燃烧所需空气量:q3=Gm2m3/ρ

式中:G为最大连续产汽量,G=0.194 kg/s;m2为燃油耗率,m2=0.07 kg/kg;m3为燃油燃烧所需气量,m3=15.7 kg/kg。

经计算,q3==0.19 m3/s。

燃烧所需总空气量:

q4=q1+q2+q3=7.13 m3/s。

(2)设备散热所需通风量计算过程如下:

主机散热量:j1=0.396Z1N10.76

式中:N1为主机CMCR,N1=1 490 kW。

经计算,j1=205 kW。

辅机散热量:j2=0.396Z2N0.76+P1(1-n1)

式中:P1为发电机功率,P1=400 kW;n1为辅机效率,n1=0.90。

经计算,j2=80.5 kW。

锅炉散热量:j3=m4ha/ (3 600(1-a))

式中:m4为蒸汽耗量,m4=700 kg/h;h为蒸汽的热焓,h=2 767.5 kJ/kg;a为蒸汽散热率,a=0.06。

经计算,j3=34.35 kW。

蒸汽管和凝水管散热量:j4=m4hb/ 3 600

式中:b为蒸汽和凝水散热率,b=0.001 5。

经计算,j4=0.81 kW。

其他散热量:排气管散热量,取20 kW;电气设备散热量,取40 kW。

设备散热所需通风量:

q5=∑j/(ρcΔT)-0.4(q1+q2)-q3

式中:∑j为上述设备散热量之和,kW;c为空气质量热容,c=1.01 kJ/(kg·K);ΔT为空气流经机舱的温升,ΔT=12.5 K。

经计算,q5=25.67 m3/s。

机舱通风总量:

Q1=3 600(q4+q5)= 118 080 m3/h。

机舱选取2台通风量为60 000 m3/h的可逆转轴流风机[3]。

1.2 通风系统管道布置及压力损失校核

机舱通风管道的布置要充分考虑到机舱层高和各设备的相对位置,尽量做到方便施工,外形美观,并不产生干涉,不影响船员操作;出风口尽量布置在柴油机增压器的进口、需要经常操作和维修的场所,且不能直接对着散热设备和电气设备。布风器通常选择国标件(CB/T 462-1996),根据经验进行布置。主辅机和锅炉设备处风口较多,但为保证各支管压力较为均匀,噪声较小,所需空气能顺畅的通入机舱,布风口的布置又要相对均匀。

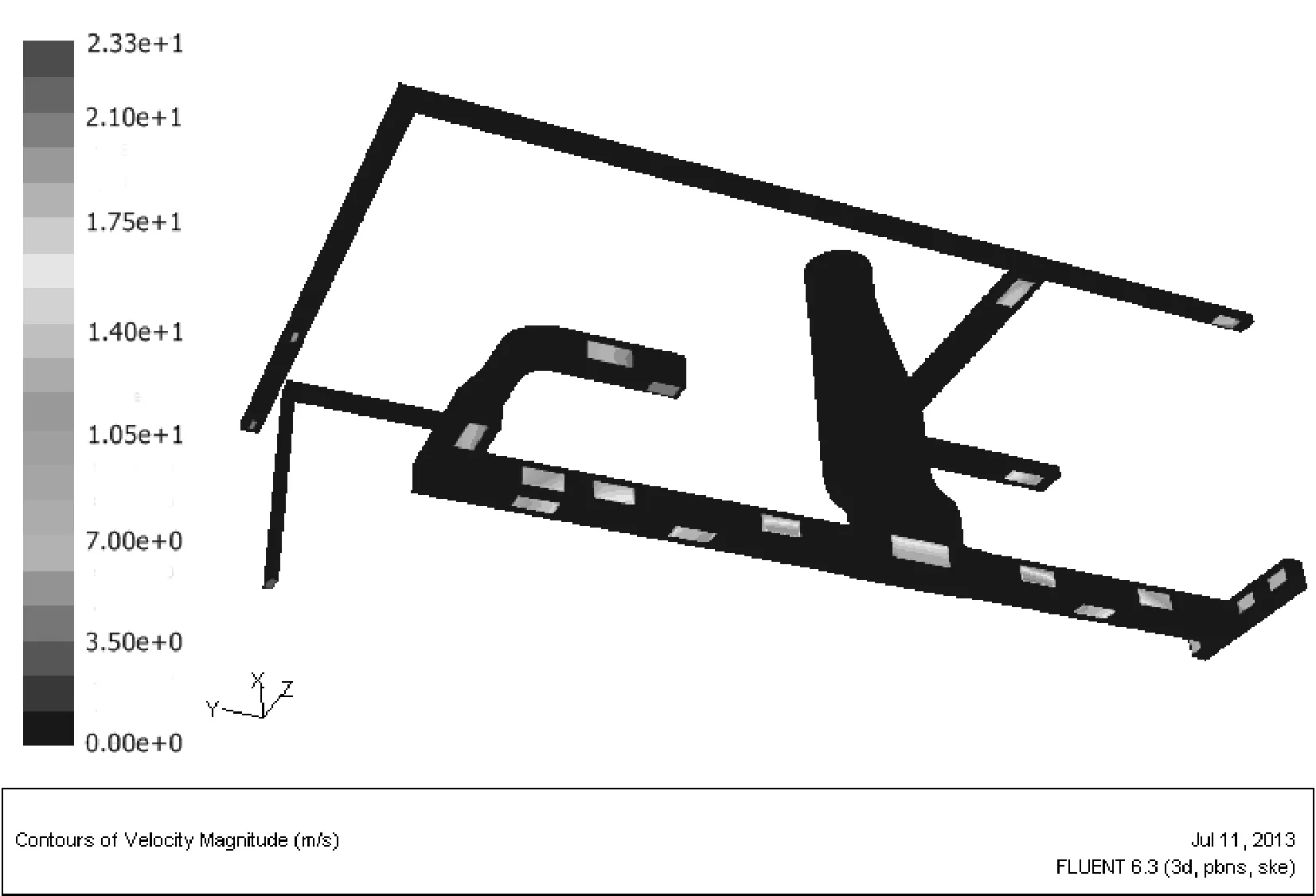

该船的机舱通风系统设计布置如图1所示,图中1-22为出风口位置。机舱主辅机等主要设备沿船中对称布置,机舱风管系统也左右对称布置且相对独立,取右舷风道进行研究。以该系统最远通风管系为对象(图示:A-B-C-D-E),采用等速度法进行系统的水力损失计算。得到管道A-E局部阻力(176 Pa)和沿程阻力(19 Pa)之和195 Pa。根据规范标准要求:机舱风机有进口风雨密和噪声等级要求,因此风机进风口需安装带风雨密的隔音罩,预留100 Pa作进风阻力。为保证烟囱正常排风和舱内船员工作舒适度,舱内保证50 Pa的正压,从而确定风机出口处理想静压为245 Pa,总压378.1 Pa。

图1 机舱通风系统几何模型

2 机舱通风系统的数值模拟分析

利用CFD软件对该通风系统进行数值模拟分析。首先利用Pro/E软件按照实际尺寸建立机舱风管系统的3D模型[4],然后导入Gambit中进行网格划分,中间甲板以上划分非结构网格,以下划分为具有六面体特性的结构网格,最后对风机出口、出风口和外形曲率较大处网格进行加密处理。网格共计3.11×106。

进风口采用速度入口(流量60 000 m3/s,流速14.7 m/s),出风口采用“通风口”边界条件进行设定。在FLUENT中利用双精度求解器进行设定和求解:采用基于压力的求解方式以及κ-ε流体模型,收敛历史通过自带的残差监视器和最远出口22的表面速度监视器来确定,求解得到进口和各出口处的速度,如图2所示。

图2 系统边界流速分布图

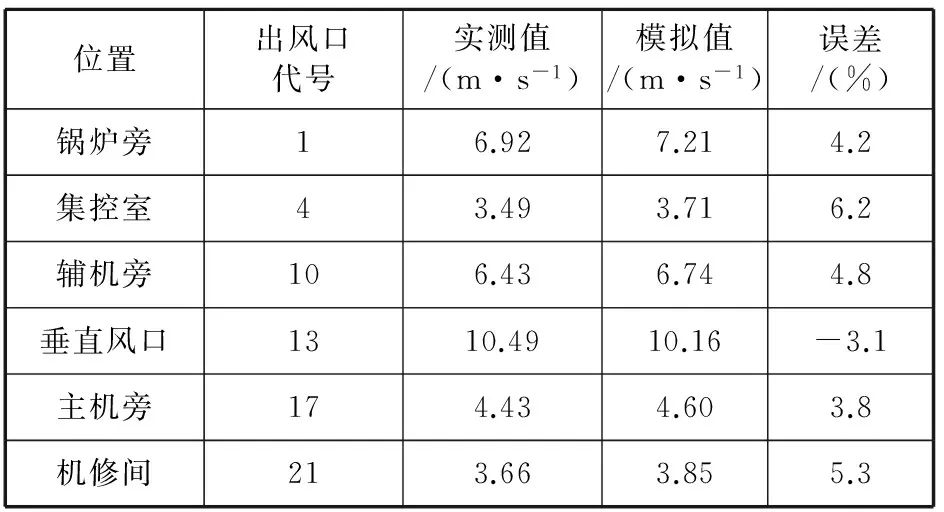

观察典型及重要出口处的计算结果,并与通风系统系泊试验实测值进行比较,对比结果见表1。

由表1可知,该风管系统典型风口的模拟值与系泊试验测量值相比,误差基本都在5%内,且出风口越远误差值越大,这是因为风管的实际施工不会达到理想的光滑度,为避免管道干涉,某些地方甚至会出现折弯,且管壁会有灰尘和漏气现象。

表1 典型风口处的风速

模拟得到通风系统进口静压256.5 Pa,总压389.6 Pa,手工计算得到系统进出口静压245 Pa,总压378.1 Pa,静压误差4.69%,总压误差2.97%。

通过模拟值和计算值、模拟值和实测值的比较,得知模拟结果存在一定的误差,但误差在可以接受的范围内,从而证实了计算模型的正确性。

3 优化方案及模拟验证

对原设计方案风管系统作相应改进,并进一步

检验改进效果:

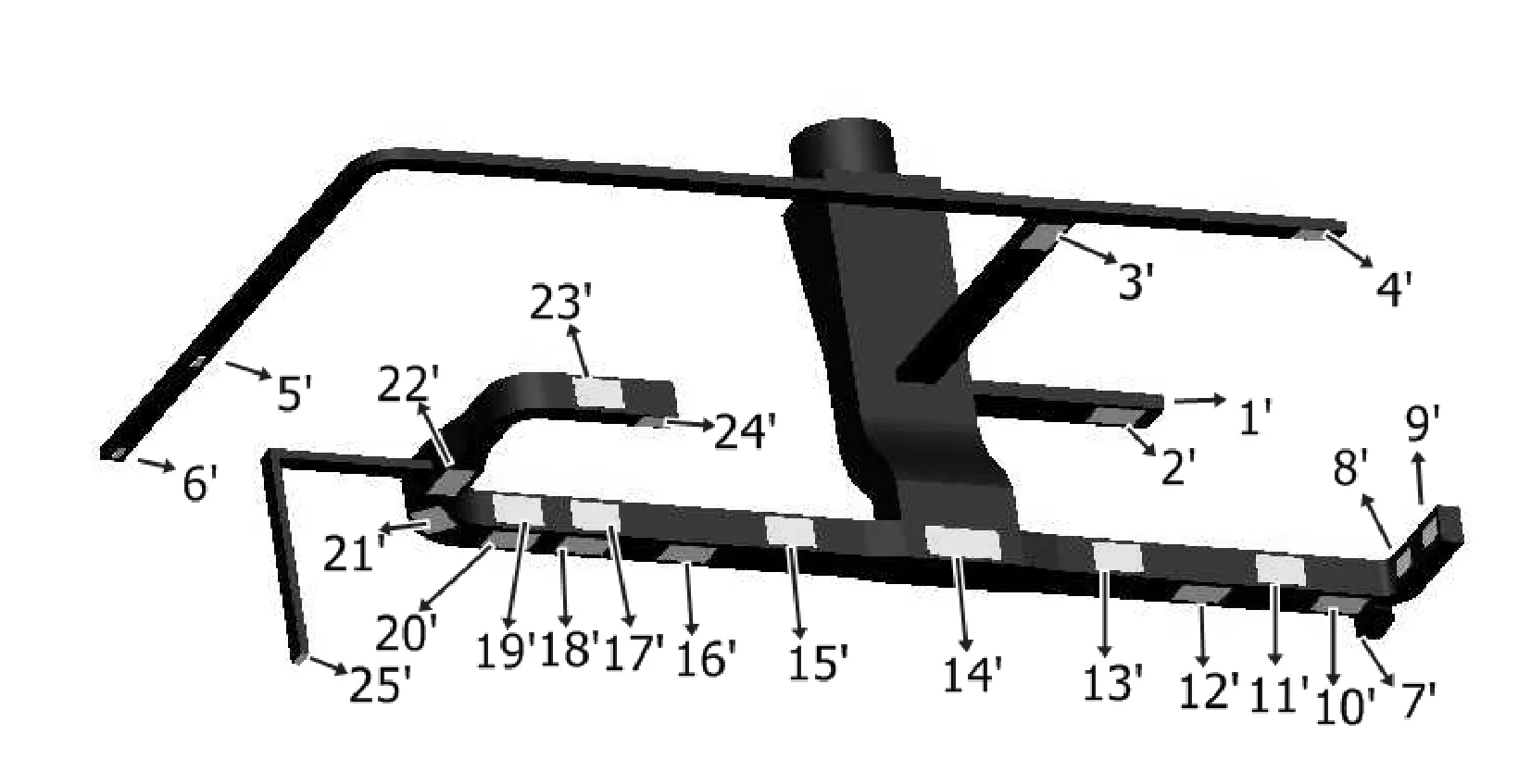

(1)中间甲板的薄壁风管改为通风围井,合理利用围壁的静压作用,且焊接施工更方便。

(2)主风道前侧的T型三通改为裤衩三通。

(3)充分利用风管尺寸,把主风道通风栅尺寸E300 mm×650 mm(定风量式标准件)参考CB/T 462-1996改为F390 mm×650 mm。

(4)主风道后侧增加一个通风栅,前侧增加2个通风栅,即风口10、风口17和风口21,规格都为F390 mm×650 mm,气流方向垂直向下吹向船员经常操作和维修区域。

修改后的模型如图3所示。

图3 优化后机舱通风系统几何模型

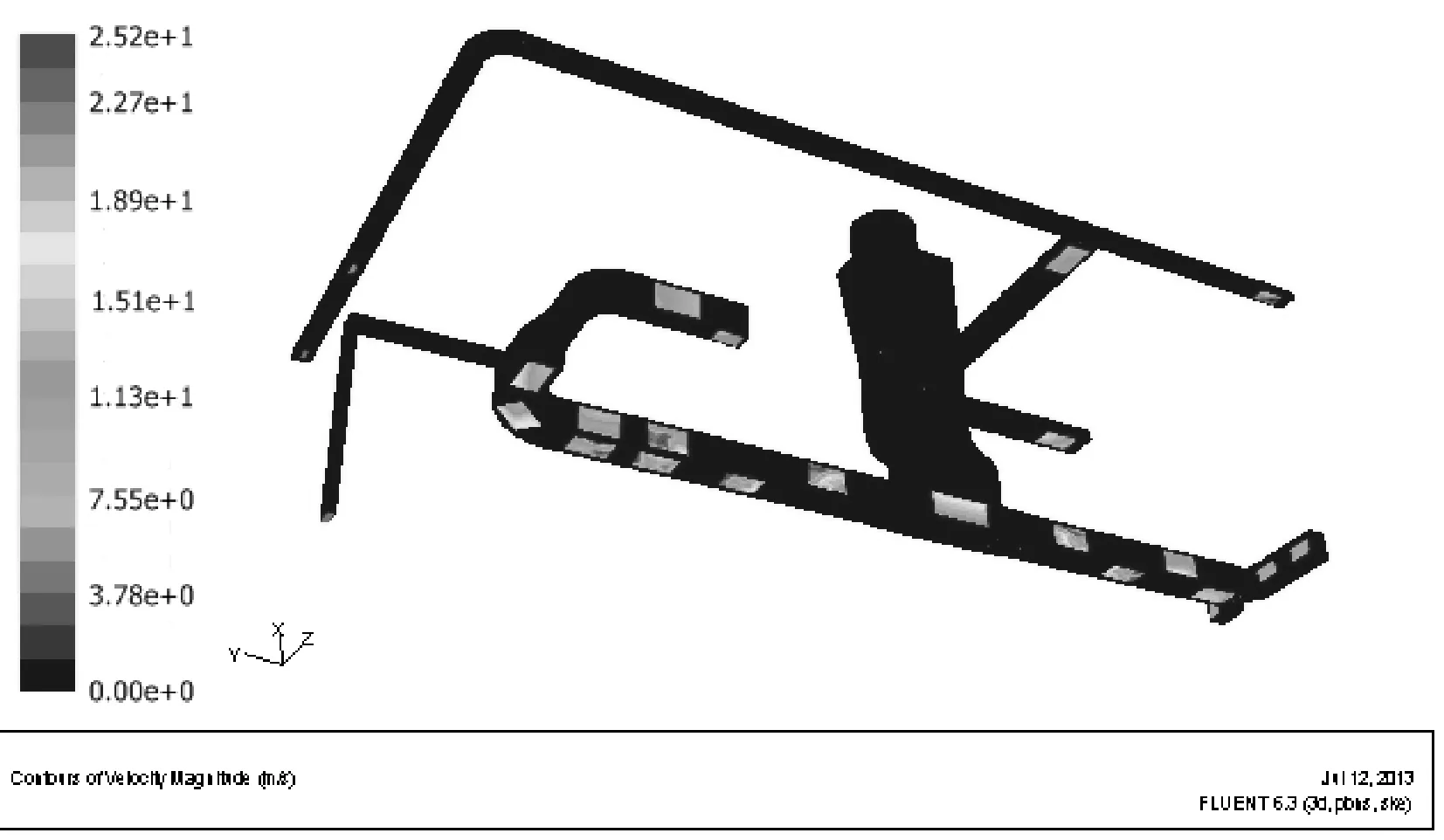

同样的方式进行网格划分和模型求解:得到网格数3.31×106,节点数2.01×106,进风口改用压力入口(总压389.6 Pa),其他边界条件不变。迭代求解,得到流场的速度梯度后对网格进行光顺后处理,得到进口和各出口处的速度分布图,见图4。

图4 优化后系统边界流速分布图

比较修改前后的速度分布图,可知:优化后,主辅机处能够获得更多的新鲜空气。主辅机是机舱最主要的热源,更多的新鲜空气不仅有利于机体表面热交换,也能更好的保证燃烧需气量;有更多的气体吹向机旁的设备操作区和维修区;延长了气流行程,避免了更多的气体直接吹向机体表面,从而降低了设备的热应力和能量损失,且优化后系统的压力分布会更加均匀,水力损失减小。所以,优化后的气相组织分布和风口布置更加均匀合理。

同时,通风栅由固定线网式改为可调线网式,能够更好调节机舱流场分布[5],比如:人维修或操作设备时,可以增大相应区域的风量;备用辅机处,可以适当减小相应区域的风量。

由Flux Reports-mass flow rate知,进口流量为65 456 m3/s。系统优化后,进风量增加了9.1%。这是因为:系统的水力损失的减小,使得系统的静压更多的转化为动压,从而提高了主风管的流速和流量,这种转化也符合轴流风机的“流量-压力特性曲线”。

4 结语

由上可知,系统优化后,机舱通风量明显增加,气相组织更加均匀稳定,气流分布更加合理有效,能够充分考虑设备布置和船员活动的需要,同时也能够降低由风系统引起的机舱噪声。

本论文以某海监船的通风系统的设计为例,在探究机舱通风系统设计方法的基础上,提出了改进设计方案,并且利用CFD仿真软件验证了优化方案的可行性和有效性。该设计流程和优化方法具有普适性,对于其他船舶,尤其是大型船舶的机舱强制通风系统的设计具有指导意义。

[1] 宿靖波.机舱管理[M].大连:大连海事大学出版社,2006.

[2] 向立平,王汉青.空调客车内气流组织与污染物浓度场数值模拟[J].中南大学学报,2010,41(5):2 017-2 021.

[3] 陈宁,张栋.船舶机舱机械通风的计算与气流组织分析[J].舰船科学技术,2009,31(3):73-76.

[4] 江宇,宋福元.船舶机舱通风数值模拟分析[J].船舶科学技术,2012,34(8):52-59.

[5] 梁彦超.某船机舱通风系统模拟分析和优化设计[D].上海:上海交通大学出版社,2011.

2014-01-09

郭昂(1987-),男,助理工程师,硕士,研究方向为船舶轮机设计; 封海宝(1977-),男,高级工程师,研究方向为船舶轮机系统优化; 王驰明(1987-),男,助理工程师,硕士,研究方向为船舶流体特性分析。

U663.82

A