分子筛装置交换反应罐焊接部位腐蚀原因分析及防腐建议

赵吉鹏 于佳平 甘肃省锅炉压力容器检验研究院

1 分子筛车间奥氏体不锈钢焊缝腐蚀情况

裂化催化剂的活性组分,沸石分子筛制备技术是催化剂制造的关键与核心[1]。某催化剂分子筛装置的奥氏体不锈钢焊缝腐蚀主要集中在一、二次交换罐,其材质为1Cr18Ni9Ti或0Cr18Ni9Ti,罐体焊缝腐蚀的部位主要集中在罐底部。在环纵焊缝邻近处液面以下,交换罐在运行期间多处发生微裂纹渗漏现象,渗漏多发生在焊接热影响区,母材中也有发生。有的罐体腐蚀渗漏,采取在罐体外打“腰带”的防腐措施,现场腐蚀情况如图1所示。

图1 交换罐焊缝腐蚀

2 腐蚀介质分析

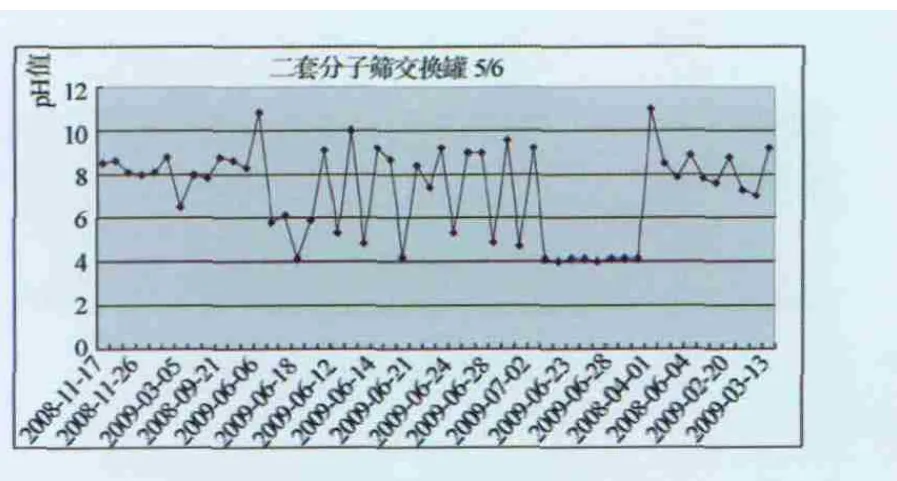

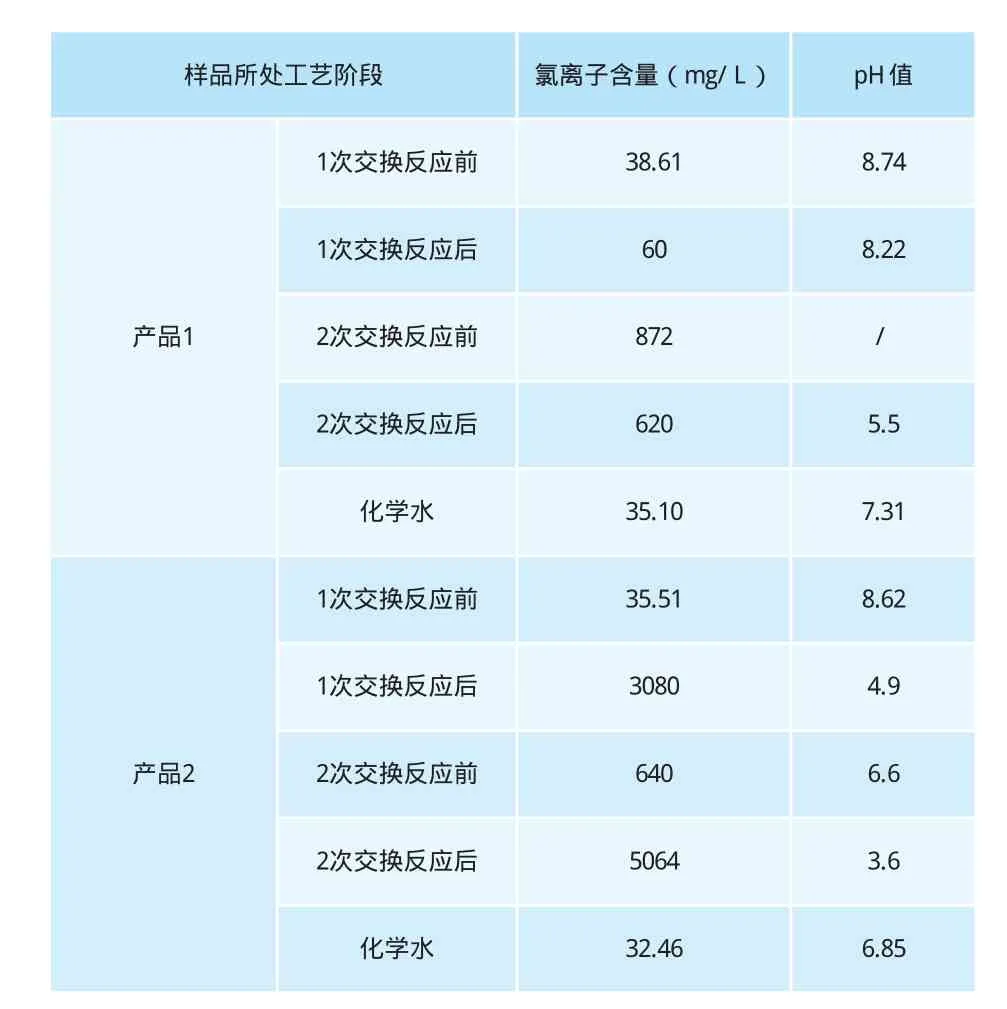

在项目的研究过程中,收集了分子筛装置自2007年以来,交换罐pH值的分析数据,具体见图2交换罐内pH 值变化情况;由于分子筛装置所生产产品种类多,产品切换频繁,有选择性的对两个主要产品(产品1、产品2)生产过程中,分子筛装置交换罐中不同工艺阶段交换介质进行采样分析,分析结果见表1。

图2 交换罐内pH值变化情况

表1 介质腐蚀性分析

从所收集的交换罐pH数据来看,生产过程中pH范围在3.5~12之间波动,说明装置中酸碱腐蚀环境很苛刻,而且强酸、强碱频繁交替出现;从采样分析数据来看,化学水的pH值及Cl-都在防腐允许范围内,在生产两个常规产品过程中,交换罐中的Cl-浓度很高,最高达5064mg/L,Cl-主要是化工原料带入的。

3 焊接样品的耐蚀性评价

3.1 晶间腐蚀性能研究

● 3.1.1 0Cr18Ni9Ti合金晶间腐蚀性能研究

0Cr18Ni9Ti焊件经10%草酸电解后,其试样宏观形貌如图3所示。可以看出由于焊缝母材成分基本相同,焊缝痕迹不明显。

图3 0Cr18Ni9Ti电解腐蚀形貌

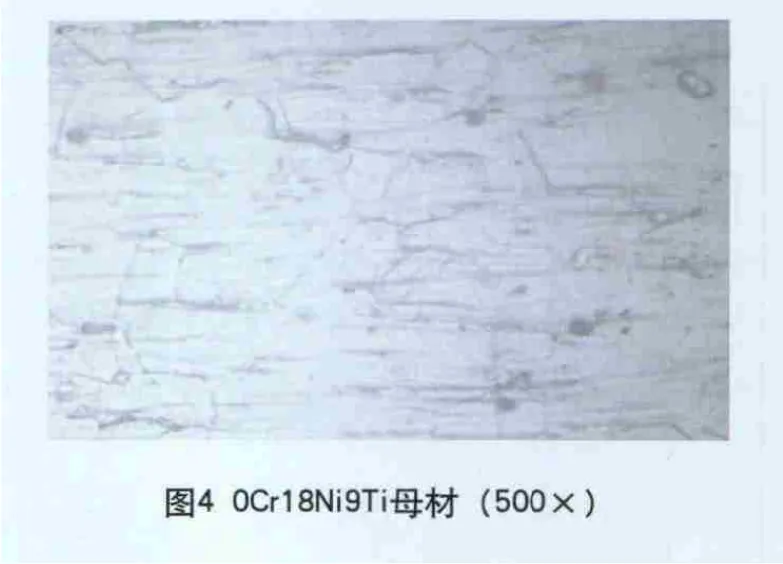

0Cr18Ni9Ti母材经10%草酸电解后,其晶间腐蚀照片如图4所示。可以看出,晶界有腐蚀,基体组织呈台阶状分布。但是没有腐蚀沟,没有一个晶粒被腐蚀沟包围。按照GB/T 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》[2]进行评定,应符合标准中的阶梯组织(一类)。

图4 0Cr18Ni9Ti母材(500×)

0Cr18Ni9Ti焊缝经10%草酸电解后,观察发现晶界有腐蚀,但没有腐蚀沟,晶粒没有被腐蚀沟包围。组织呈阶梯状分布,有浅凹坑。按照GB/T 4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》[2]进行评定,应符合标准中的凹坑组织(六类)。

● 3.1.2 1Cr18Ni9Ti合金晶间腐蚀性能研究

1Cr18Ni9Ti焊件经10%草酸电解后,其试样宏观形貌如图5所示。新工艺由于焊缝母材成分相差较大,焊缝母材结合部位存在电位差,电化学腐蚀较严重,焊缝痕迹较明显。

图5 1Cr18Ni9Ti电解腐蚀形貌

1Cr18Ni9Ti母材经10%草酸电解后,其晶间腐蚀照片如图6所示。可以看出,晶界有腐蚀,但是没有腐蚀沟,没有晶粒被腐蚀沟包围。按照GB/T 4334-2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》[2]进行评定,应符合标准中的阶梯组织(一类)。

焊接的1Cr18Ni9Ti焊缝经10%草酸电解后,其晶间腐蚀照片如图7所示。晶界有腐蚀,但没有腐蚀沟,没有晶粒被腐蚀沟包围。组织呈阶梯状分布,有少量的浅凹坑。按照GB/T 4334-2008 《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》[2]进行评定,应符合标准中的凹坑组织(六类)。

图6 1Cr18Ni9Ti母材晶间腐蚀(250×)

图7 1Cr18Ni9Ti 焊缝晶间腐蚀(500×)

● 3.1.3 小结

通过以上分析,可以得出:焊接的0Cr18Ni9Ti和1Cr18Ni9Ti焊接件的母材及焊缝都不耐晶间耐蚀。

3.2 耐氯化物应力腐蚀性能研究

试验按YB/T 5362-2006《不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法》[3]进行。试验条件:溶液组成为42%MgCl2+蒸馏水;pH值为4.5(试验前);试验温度为沸腾;试验时间:96h;环境大气压:84.5kPa。

● 3.2.1 检验试样

材料牌号:1Cr18Ni9Ti(C、D)、0Cr18Ni9Ti(E、F);试件状态:焊态。

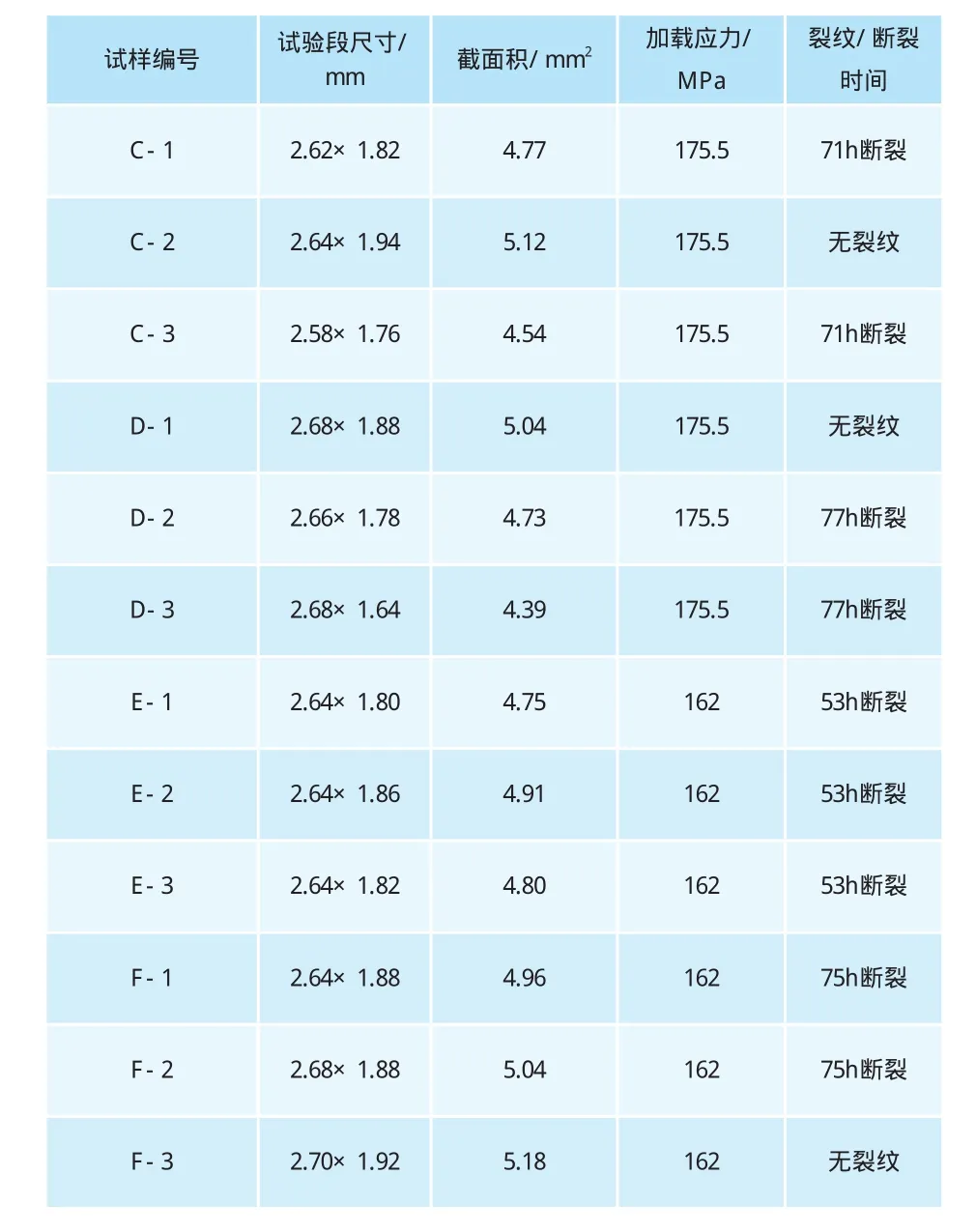

试件按YB/T5362-2006的要求取样、加工,每组试样共6件,任选其中的3件进行试验。所选试件编号为:C-1~3、D-1~3、E-1~3、F-1~3。检验数据及处理见表2。

表2 试验数据

● 3.2.2 检验结论

依据标准进行试验。试样按要求分别进行加载,在溶液中经96h试验,试验期间,C-1、C-3于71h断裂。D-2、D-3于77h断裂,E-1、E-2、E-3于53h断裂,F-1、F-2于75h断裂。其余试样用10倍放大镜观察,均未发现裂纹。

观察结果表明,所有的断裂都发生在母材部分,说明0Cr18Ni9Ti和1Cr18Ni9Ti合金的抗氯离子应力腐蚀能力较差,0Cr18Ni9Ti和1Cr18Ni9Ti合金的耐氯离子应力腐蚀性能不合格。

4 失效分析

4.1 取样

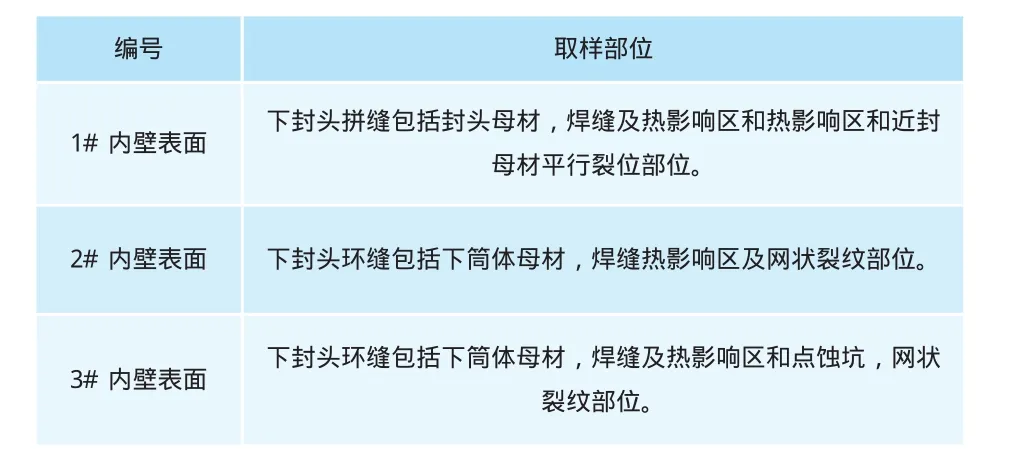

对交换罐R-5进行金相复膜检查,取样部位见表3。

对罐内进行复膜检查,发现罐体金相组织均为奥氏体,在焊缝部位组织严重敏化,沿晶界分布有颗粒状碳化物,封头拼缝热影响区组织基本正常。

在封头拼缝的近母材上发现大量相互平行的横向裂纹,裂纹呈穿晶扩展,在裂纹尖端和两侧具有分叉特征,封头环焊缝热影响区存在大量的网状裂纹,裂纹多发源于焊接接头部位的点蚀坑。裂纹扩展以穿晶为主,在热影响区敏化部位伴有沿晶扩展。裂纹扩展具有分叉特征。裂纹主要分布于以焊缝为中心以内的焊缝、热影响区和近缝母材上,分布密集,几乎存在于整条焊缝上。裂纹有分叉而且细长,微观以穿晶扩展为主,裂纹多产生于热影响区蚀坑,由内向外扩展,属穿晶应力腐蚀开裂。

表3 金相复膜检查取样部位

4.2 检验结果

● 4.2.1 金相组织

筒体、封头的母材组织均为单一奥氏体;焊缝组织发生严重敏化,沿晶界分布颗粒状的碳化物。封头拼缝热影响区组织基本正常。

● 4.2.2 裂纹特征

在封头拼缝的近母材上发现大量相互平行的横向裂纹,裂纹呈穿晶扩展,在裂纹尖端和两侧具有分叉特征;封头环焊缝热影响区存在大量的网状裂纹,裂纹多发源于焊接接头部位的点蚀坑。裂纹扩展以穿晶为主,在热影响区敏化部位伴有晶界扩展,裂纹扩展具有分叉特征,如图8所示。

图8 裂纹开裂特征

● 4.2.3 结果分析

1)金相检查的结果表明交换罐开裂具有以下特征:

(1)裂纹分布的局部性,一般分布在焊缝热影响区和近缝母材上,就是裂纹出现在应力和介质配合相适应的局部。

(2)裂纹有分叉而且细长,微观以穿晶扩展为主。

(3)裂纹多发生于热影响区蚀坑,由内向外扩散。

(4)设备壁厚没有明显的腐蚀产物和减薄现象。

以上特征为典型的应力腐蚀开裂。

2)该设备焊接热影响区组织敏化是设备制造时焊接过程中产生的,它会使设备在该部位耐蚀性下降,导致晶间腐蚀。

3)综合该设备工况,交换罐存在奥氏体不锈钢应力腐蚀开裂的特殊条件,18-8型奥氏体不锈钢加上焊接接头部位为焊态未进行去应力处理,存在残余应力和敏化组织,在相应的温度下,在Cl-含水介质中,无疑会产生应力腐蚀开裂。

5 腐蚀原因分析

从现有焊接工艺的耐蚀性评价及失效分析结果来看,现有焊接工艺制得的焊接件母材及焊缝耐晶间腐蚀和应力腐蚀能力都非常差,并且交换罐开裂具有晶间腐蚀和应力腐蚀的特征。

5.1 晶间腐蚀

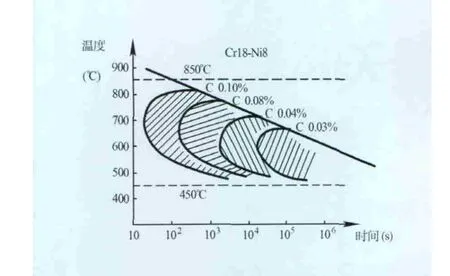

1Cr18Ni9Ti、0Cr18Ni9Ti一般是在固溶处理状态下使用,于常温下腐蚀介质中工作,它的耐蚀性能是基于钝化作用:奥氏体不锈钢含有较高的铬,铬易氧化形成致密的氧化膜,能提高钢的电极电位,因此具有良好的耐蚀性能。当含铬量18%、镍量8%时,能得到均匀的奥氏体组织,且含铬和镍量越高,奥氏体组织越稳定,耐蚀性能就越好,故通常没有晶间腐蚀现象。但如经再次加热到450~850℃或在此温度区间工作,并且钢中含碳量超过0.02%~0.03%,又缺少Ti、Nb等能控制碳的元素时,处于腐蚀介质中往往就可以见到晶间腐蚀现象。这说明,晶间腐蚀和钢的成分(碳和碳化物形成元素)有关,还与加热条件有关。对于18-8型不锈钢而言,某一含碳量,加热条件(温度和时间)正处在曲线包围的影线区时,钢便产生晶间腐蚀倾向,如图9所示。[4]

图9 钢的晶间腐蚀敏感温度---时间曲线

分子筛装置交换罐的材质为18-8型不锈钢(1Cr18Ni9Ti或0Cr18Ni9Ti),罐体在焊接制造时,由于焊缝部位局部加热温度在腐蚀敏感温度区间,另外没有采取快速冷却,所以焊缝部位在敏化温度区间停留的时间比较长,不锈钢中碳与铬形成复杂的不稳定的间隙碳化物Cr23C6,交换罐焊缝由于在酸性条件下,从腐蚀性介质来看,装置交换罐在交换前,pH值低,罐中的Cl-浓度最高达5064mg/L,介质优先对焊缝贫铬的晶界部位腐蚀,从而造成罐体焊缝部位的晶间腐蚀[5-9]。

5.2 应力腐蚀

应力腐蚀开裂:应力腐蚀开裂是焊接接头在特定腐蚀环境下受拉伸应力作用时所产生的延迟开裂现象。奥氏体不锈钢焊接接头的应力腐蚀开裂是焊接接头比较严重的失效形式,表现为无塑性变形的脆性破坏。[10-12]

分子筛交换罐在被加热焊接的的过程中,在热膨胀作用下,钢水流动性增强,冷却时在焊接熔池内受收缩作用的影响,产生较大的收缩变形和一定的拉应力,因此产生应力腐蚀的可能性加大。因为奥氏体不锈钢在应力的作用下,钝化膜的局部缺陷处很容易破裂,裂缝内形成闭塞区,pH值下降,Cl-从外部迁入增浓,pH值下降到1.3以下,腐蚀加速和孔蚀相同。裂缝尖端产生了氢,引起局部脆化,在拉应力作用下发生脆性破裂,然后裂尖又进入酸性溶液,裂缝在腐蚀和脆裂的反复作用下迅速发展。此外,奥氏体不锈钢的敏化温度为650℃,焊后没立即进行快速冷却处理,焊接熔合区和热影响区因为贫铬而导致腐蚀电位降低,使Cl-容易在该部位吸附,进一步由点蚀扩展成为应力腐蚀裂纹,这与装置发生的腐蚀焊缝的实际现象(焊缝周围出现平行或垂直的裂纹)非常吻合。

6 结论及建议

从以上分析可以得出以下结论:分子筛交换罐不锈钢焊缝部位出现的腐蚀主要有两种:晶间腐蚀和应力腐蚀,两种腐蚀都主要是在酸性条件下,Cl-引起的。

实验表明1Cr18Ni9Ti或0Cr18Ni9Ti母材不耐晶间腐蚀和应力腐蚀,由于分子筛交换罐生产中存在大量Cl-,所以这两种材料不适宜在这样的环境下使用。

依据装置现场情况及研究结果,提出以下防腐建议:1)新建罐时,选择双向不锈钢,这样可以耐Cl-腐蚀;2)将罐体焊缝用超陶修补剂进行防腐表面处理,从而将焊缝与腐蚀性介质隔离开,达到防腐效果[13];3)在新罐体焊接制造时,采取合理的焊接工艺及有效的工艺措施和焊接的方法步骤,避免在焊缝周围形成贫铬区及产生残余应力。

1 魏志朝,陈辉,陆善祥.改性催化裂化催化剂研究进展.现代化工,2007, 27(1)

2 GB/T 4334-2008,金属和合金的腐蚀不锈钢晶间腐蚀试验方法

3 YB/T 5362-2006,锈钢在沸腾氯化镁溶液中应力腐蚀试验方法

4 黄一桓.奥氏体不锈钢晶间腐蚀机理及预防措施,中国科技信息,88,2006(16)

5 沈保罗.奥氏体不锈钢产生氯脆的影响因素及对策,化工腐蚀与防护,17,1996(2)

6 陈学东、刘全坤,等.基于应变强化技术的奥氏体不锈钢压力容器轻型化设计讨论.压力容器,2010,27(9):16-20

7 田晓军,王鹏,张罡,等.不锈钢复合板焊接接头晶间腐蚀失效分析.压力容器,2012,29(3):65-70

8 龚利华,戚霞.焊接及热处理工艺对0Cr18Ni9Ti不锈钢耐蚀性的影响.金属热处理,2009,(6)

9 晁君瑞,宦建波,王维宗,等.几种钢材的硫化物应力腐蚀性能研究.石油化工腐蚀与防护,2012,29(2)

10 贺彩红.不锈钢的腐蚀种类及影响因素,当代化工,54,2006,第35(1)

11 郑三龙,陈冰冰,高增梁,方德明.0Cr18Ni9Ti钢在饱和H2S水溶液中应力腐蚀敏感性研究.化工装备技术,2005, 26(5)

12 许泽建,李玉龙,刘明爽.不锈钢0Crl8Ni10Ti焊接头高温、高应变率下的动态力学性能,金属学报,2008, 44(1)

13 奥氏体不锈钢焊后消除应力的工艺探讨,炼油与化工,54,2010(3)