在役铸钢件阀门裂纹的检测

马寅山 广州声华科技有限公司

在火力发电厂锅炉四大管线中,铸钢阀门由于其成本的经济性和设计的灵活性,得到较多应用。但是随着运行时间加长,由于应力、温度等因素作用阀体内和表面会产生裂纹,给阀门的正常运行留下安全隐患。因此阀门检验时需要有合理的无损检测方法对阀体进行全面检查,超声波对内部裂纹非常敏感,利用超声检测技术可以有效的检测出裂纹的深度、长度、高度等信息,磁粉检测可有效的查出表面和近表面的裂纹,综合两种方法对阀门进行综合检测,为阀门的安全运行提供判断依据。

1 裂纹产生机理

铸钢件阀门在生产过程中,由于工艺制定与实际操作的偏差,铸件成分、结构和缺陷数量及分布在较大范围会存在不可避免的变化和波动,因此可能会产生气孔、缩松缩孔、金属间化合物、夹杂等缺陷[1]。通常缩松缩孔较易出现在厚断面、两交界面的内部等,受应力作用可能演变为内部裂纹;气孔、夹杂等缺陷出现在阀体表面或外层区域受应力作用可能会萌生成表面、近表面裂纹。裂纹的产生在阀门安全运行中存在巨大的安全隐患,以下针对裂纹的位置不同,选用相应的检测方法。

2 内部裂纹的超声检测

2.1 铸钢件阀门超声检测依据

参照《铸钢件超声检测 第2部分:高承压铸钢件》GB/T7233.2-2010标准和《承压设备无损检测 第3部分:超声检测》JB/T4730.3-2005标准,用横波斜探头作为主要检测手段,以纵波直探头为辅助。

2.2 探头选择

横波斜探头2.5P10×10K1;纵波直探头2.5MHzφ14

2.3 灵敏度调节

横波斜探头:使用自然的(非人工)平面型缺陷(裂纹尺寸再壁厚方向)或垂直于表面且远大于声束的侧壁来校核,实际工程中可以采用阀门端部的结构反射来校核,将反射波调至满屏80%,再增加12~20dB作为检测灵敏度。

纵波直探头:a)距离幅度校正曲线法(DAC)用一系列几何尺寸相同、声程不同的反射体(平底孔FBH或横孔SDH)的回波高度得出;b)距离增益尺寸法(DGS)用一系列理论上计算出的声程、仪器增益、垂直于声束轴线的平底孔直径的关系得出。

2.4 缺陷检测及判断

检测前查阅阀门相关资料,了解阀体各位置的厚度、结构形状等信息。斜探头作横向、纵向100%扫查,对发现的信号从波幅、位置、动态波形等方面进行分析,加以定性。以下列举一些在役阀门中可能遇见缺陷的回波特性作为缺陷判别参考:

点状夹杂缺陷波形特征 回波波峰清晰、尖锐,移动探头时回波迅速消失,探头旋转90°扫查有同样的特征。

线状夹杂缺陷波形特征 回波有多个波峰,探头延缺陷长度方向移动,波形变化不明显;探头前后移动波高迅速降低。

裂纹波形特征 回波幅度较高、波峰陡峭尖锐、起波速度快且波前陡峭,探头前后、左右移动波峰交替出现。在缺陷另一侧扫查也有较高的缺陷回波;探头旋转90°扫查无缺陷回波。

2.5 裂纹测长及测高

在役阀门检测中对不仅需要准确的区分出裂纹缺陷,更重要的是测定裂纹的几何尺寸长度和高度。

测长:采用端点6dB法测长,用K1探头发现裂纹后,探头沿着裂纹方向左右移动,找到裂纹两端的最大反射波,分别以这两个端点反射波高为基准,继续向左、向右移动探头,当端点反射波高降低一半时(或6dB),探头中心线之间的距离即为裂纹的指示长度。

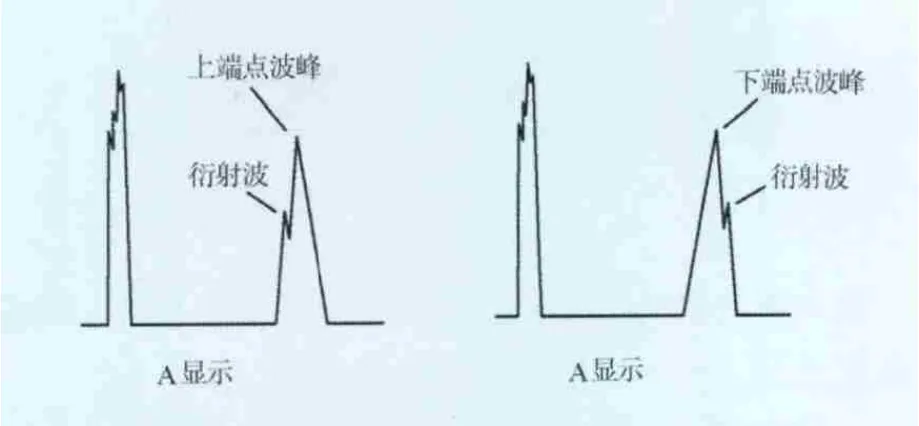

测高:采用上下端点衍射波法,同样采用K1探头置于任一探测面,找到缺陷波向前缓慢移动探头,当找到缺陷的上端点反射波再细微地移动探头使上端点前出现上端点衍射信号(见图1),记录回波位置;向后缓慢移动探头,当找到缺陷的下端点反射波再细微地移动探头使下端点后出现下端点衍射信号(如图1),记录回波位置;将探头置于另一探测面以同样的方法找到上下端点衍射信号并记录回波位置(见图2),若L1=L2则该裂纹垂直于检测面,其高度ΔH=H2-H1;若L1≠L2则是倾斜裂纹,其倾斜高度AB=[(LΔH)2+ΔH2]1/2

图1 上下端点衍射信号

图2 裂纹测高示意图

3 铸钢件阀门磁粉检测

对于铁磁性材质阀门采用磁粉检测其表面、近表面裂纹具有很高的检测灵敏度和检出效率,可实现对阀体表面的100%检测。

3.1 检测表面准备

用砂轮机清理表面油漆或锈层等对磁粉检测操作和磁痕辨识有影响的物质后,喷涂适当厚度的反差剂。

3.2 工艺选择

执行JB/T4639-2008《阀门受压件磁粉探伤检验》标准;

磁悬液:黑磁膏—水基磁悬液,磁粉与水体积比2%左右;

仪器型号:MP-A-2L和CDX-4B,磁轭法、交叉磁轭法组合使用。

检测部位:阀体100%的外表面,阀门肩部、腹部、冒口部位为重点检测区域。

4 工程案例

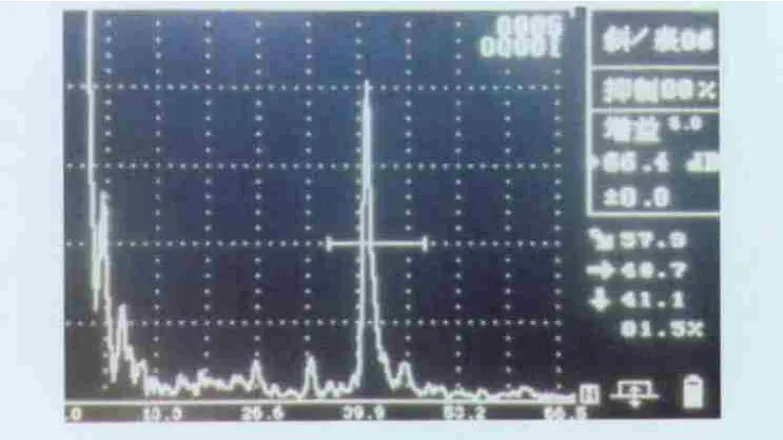

某电厂1000MW超超临界机组启动循环泵进口电动阀在机组检修时要求进行全面无损检测,采用以上检测方法,超声检测发现阀门的背部位置有两条裂纹,裂纹1:长度=25mm;上端点~下端点=32.5~53.4mm,缺陷波幅很高、波峰陡峭(见图3)。用角磨机磨开后,渗透检测时渗透速度非常快、显像清晰(见图4),表明该裂纹开口较宽。

图3 裂纹波形

图4 磨开后裂纹渗透检测显像

裂纹2:长度=42 m m;上端点~下端点=34.4~43.7mm,图5中a)为裂纹上端点波形图,在端点波峰前有一个较矮的波峰,即为上端点衍射信号;b)为裂纹下端点波形图,端点波峰后有下端点衍射信号;c)为磨开后裂纹渗透检测显像图

图5 事故检测图

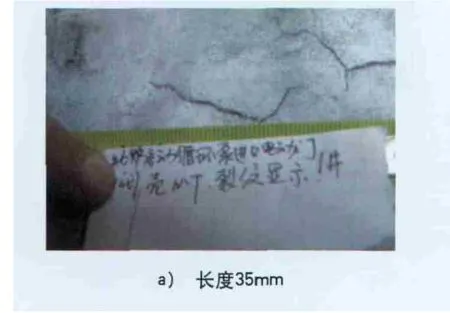

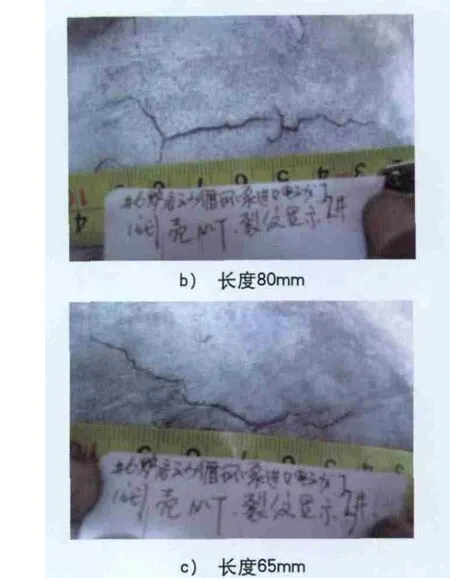

磁粉发现阀门的肩部有长为35mm、80mm、65mm的三条裂纹,详见图6,从裂纹的形态来看呈条状或树枝状,尖端极细都有扩展的迹象。消除裂纹时发现所有裂纹都是由内向外裂开,并且大部分裂纹的起始都是砂粒或是缩孔。

图6 裂纹磁痕显示

其中图6b)中的裂纹经超声辅助测高发现,裂纹自身高度达26.7mm,下端点波形如图7所示。

图7 表面开口裂纹下端点波形

5 结束语

阀门铸造过程中本身的铸造缺陷在运行过程中可能扩展形成裂纹,采用超声检测可有效地查出埋藏在阀体内部的裂纹,并可精准地检测出裂纹的测量其长度和自身高度;磁粉检测可检出表面和近表面裂纹,两种检测方法综合实施为阀门的安全评估提供可靠地依据。

1 Murakami Y,Endo M.Effect of defects inclusions and inhomogeneities on fatiger strength .International Journal of Fatigue,1994,16(3):163-182