TOFD检测工艺计算

齐文超

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

TOFD检测工艺计算

齐文超

(河南省锅炉压力容器安全检测研究院,河南 郑州 450016)

在TOFD检测中,为了更好地提高检出率,在实际检测中必须对几个关键参数进行计算,如检测区域、时间窗口、扫查速度、探头覆盖范围以及上下表面盲区等。通过对以上参数的精确计算后,才能达到TOFD检测中的最优参数的选择,保证被检焊缝的质量。

检出率;时间窗口;探头;盲区

超声衍射时差法TOFD检测过程中,为了更好地提高检出率,在实际检测中必须对几个关键参数进行计算,如检测区域(根据焊缝厚度划分)、时间窗口、声束在楔块中的角度大小和上下边界角大小、最大扫查速度、偏置扫查次数(根据给定的盲区深度和偏离值计算)、探头中心矩、覆盖范围、打磨宽度以及上下表面盲区深度等。本文通过对以上各个参数的精确计算,实现了TOFD检测中的最优参数的选择,并简要地说明了整个超声衍射时差法TOFD检测工艺的计算过程。

1 超声衍射时差法检测区域划分

1.1 高度区域

厚壁焊缝超声衍射时差法(TOFD)检测的分区方法有两种:等深度分区和不等深度分区。本文中采用了不等深度分层法。其中,所划分的几个区域厚度遵循逐渐递增规律,即第一对探头检测的深度最小,因此需要使用较小的探头中心距(PCS),而后面探头检测的深度范围则是逐渐增大。

1.2 宽度区域

宽度区域在不同标准下规定的对应检测宽度区域不同,它是指由焊缝、热影响区和附加母材区构成的区域。在实际检测中,检测区域为实际热影响区与焊缝两侧热影响区以外6mm的部分的和。

例如,热影响区为4mm,焊缝宽度为40mm,则实际的检测区域为40mm+4×2mm+6×2mm=60mm。

1.3 探头中心距PCS

2 时间窗口设置

直通波到达接收探头前0.5μs以上设置为最上分区的时间窗口的起始位置,底面反射波到达接收探头后0.5μs以上设置为最下分区的时间窗口的终止位置;通常的覆盖方法为每下一区向上单向覆盖上一区厚度的25%。

3 盲区深度计算

3.1 上表面盲区深度计算

但实测发现,按以上公式计算的盲区在实际检测中并不适用,因此,在实际工作中上表面盲区深度通常是通过在试块上测试得出的。

3.2 下表面盲区深度计算

超声衍射时差法检测的下表面盲区通常指的是轴偏离底面盲区。

现按照上文所述假设条件来计算,扫查面盲区采用以下公式进行计算:

代入以上数据得到计算结果为11.5mm。

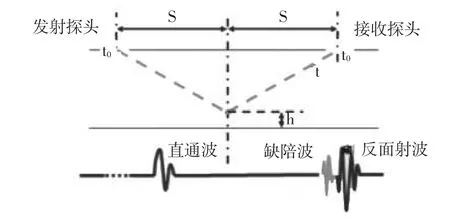

通过计算,距离焊缝中心30mm位置处的底面盲区半径为2.6mm,需进行偏置扫查。如图1所示。若偏置量为20mm时,通过计算可得距离焊缝中心30mm位置处的底面盲区半径为0.3mm。

图1

计算公式为:Δh=H1-1-x2s2+H2

其中,Δh为轴偏离底面盲区,H为工件厚度,s=12PCS,x为轴偏离值。

针对焊缝中心的底面缺陷,其信号可能隐藏在底面回波信号中以致无法识别,即中心底面盲区,盲区高度相当于底面回波信号的深度,从理论上来说缺陷是可以被发现,但是测量和定量会存在困难,如果要考虑定量缺陷,底面的盲区高度也不小,理论计算也有几个毫米。当今使用的TOFD仪器已能提供足够高分辨力的D扫描图像,用其测量底面平整试块上的足够长的槽,只要缺陷信号超前底面信号1个周期,甚至0.5个周期,就可以识别。因此,焊缝中心的底面盲区即使存在,也是很小的,对底面无余高的焊缝,盲区一般不超过1mm,甚至小于0.5mm。

4 声束角计算

件来计算以下各个量:

第一分区钢中声束上边界角

γL上=arcsin(sinγP上CL/CP)=arcsin(sin27.17×5.95/2.4)=90°

第一分区钢中声束下边界角

γL下=arcsin(sinγP下CL/CP)=arcsin(sin17.37×5.95/2.4)=47.74°第一分区楔块中纵波入射角

θP=arcsin(sinθLCP/CL)=arcsin(sin70°×2.4/5.95)=22.27°

第一分区楔块中声束扩散角

第一分区楔块中上边界角γP上=θP+γP=22.27+4.90=27.17°

第一分区楔块中下边界角γP下=θP-γP=22.27-4.90=17.37°

同理,可计算出第二分区的钢中和楔块中各个角度,其中钢中的扩散角为45.70°~90°。

5 时间窗口设置

通常,覆盖方法为每下一区向上单向覆盖上一区厚度的25%。底面反射波到达接收探头后0.5μs以上设置为最下分区的时间窗口的终止位置;直通波到达接收探头前0.5μs以上设置为最上分区的时间窗口的起始位置。

6 其他参数计算

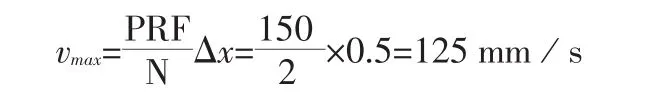

6.1 最大扫查速度

最大扫查速度根据相关规定进行计算。现假设仪器激发的探头脉冲重复频率为500Hz,扫查增量值最大值为0.5mm,信号平均数值为2,那么最大扫查速度为:

6.2 最小打磨宽度

在焊缝每侧的最小打磨宽度为118mm(探头后部区域15 mm+1/2探头中心距166mm+偏置量20mm=118mm),同时应及时清除焊接飞溅、油垢、铁屑及其他杂质。

6.3 偏置扫查次数

按本文3.2节下表面盲区深度计算公式计算可知,需要进行2次偏置,偏置量均为20mm。

7 结论

以上分析探讨的只是笔者在实际工作中积累总结的主要方法及工艺措施。由于接触构件的有限性,许多探伤领域还未涉及。

TG441.7

A

1671-0037(2014)04-94-1.5