单道离合条烟输送线动力柔性控制装置与应用

刘振亚 张 楠 谭鹏飞韩伟中 邱建雄

(1.新郑卷烟厂 河南新郑 2.傲派自动化设备有限公司 广州3.深圳烟草工业有限责任公司 广东深圳 4.浙江中烟工业有限责任公司杭州烟厂 杭州)

一、概述

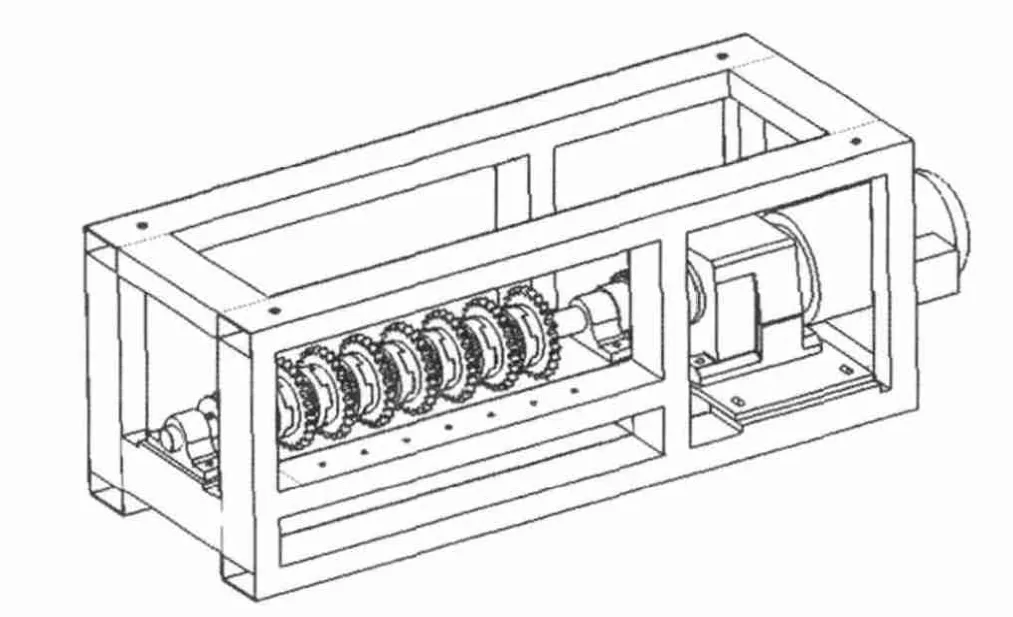

随着卷烟生产日益自动化,条烟输送系统在各卷烟厂已经成为生产设备的标准配置,其输送通道基本都是采用可转弯高分子工程塑料链带,动力驱动装置采用单电机连接一条长轴刚性带动多个链轮,拖动多条输送通道(图1、图2)。

图1 动力头结构

图2 控制原理

可转弯高分子工程塑料链带因其材料特性,所能承受的额定拉力一般在400~500 kg,极限拉力一般不超过800 kg,且不能承受较大的冲击负载,动力驱动电机需要安装变频调速装置或软启动器来实现输送链带软启动以及软停车。

单电机同时驱动多条输送通道,虽然设备结构简单、占用空间小;动力源少,维护方便;控制系统简单,节省投资,但同时有如下问题:①由于可转弯高分子工程塑料链带需要软启动和停止,单电机刚性动力装置不能实现每组输送线中任一单道输送线的自动启动、停止,且必须在整组输送线停机后进行手动设置才可以离合某条单道输送线;②当生产过程中发生故障或者其他原因需要停止其中某条输送线通道时,必须整组输送线一同停机,再手动操作分离需要停止运行通道的离合器,然后才能重新由慢到快地启动输送系统;③某一输送线出现问题可能导致故障被扩大化,影响到其他输送通道正常运行,打乱正常生产秩序,同时增加维修难度,维修效率降低。

卷烟企业订单化生产系统越来越严谨,生产秩序被打乱非常不利于企业生产的计划和安排。因此,设计一种既有单电机刚性驱动多线输送通道的优点,又可实现每组输送线中任一单道输送线的独立自动柔性启动、停止的装置,是非常必要的。

二、单道离合条烟输送线动力柔性控制装置

1.设计目的

(1)实现多线条烟输送线中单通道自动离合,且离合过程能够满足工程塑料链带、链板柔性启动和柔性停车的要求。

(2)可以保证系统长时间无故障运行,尽可能采用标准零件。

(3)可以直接替换现有的输送线单电机多线动力装置,便于改造及布局。

2.构成

该装置主要由6个部件构成(图3):①机架,用以支撑和安装电机、传动轴、导轮轴、护罩、护板及吊装码、输送线的连接;②动力,包括主电机与从电机;③主动轮轴,主动链轮带动输送链带作输送运动,主动链轮、滚子链轮与电磁离合器组装,起离合作用;④从动轴,轴上的滚子链轮与主动轴连动,滚子链轮与电磁离合器组装,起离合作用;⑤导轮,实现输送链带的导向;⑥底板护板,防止物体脱落、掉下和防尘,同时起人行通道安全防护作用。

图3 新式动力头结构

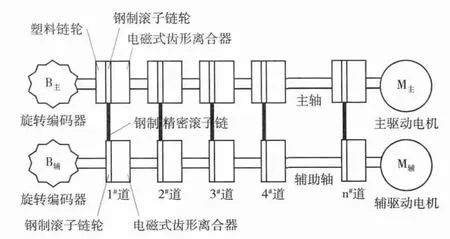

3.控制原理

单道离合条烟输送线动力驱动装置通过主电机、辅助电机和离合器之间的传动转换实现多线链式输送机中单一输送线的启停(图4)。

图4 新式动力头控制原理

(1)输送系统需要正常启动时,主离合器接合、辅助离合器断开,主电机以正常运行速度启动,通过变频器控制带动驱动装置控制的所有输送通道缓慢启动,这时设备投入正常运行。

(2)当输送线正常工作后,若要停止其中某条单一或多道输送线时,辅助电机在变频控制下快速启动,当辅助电机转速达到与主电机转速一致时,对应通道的主离合器断开、辅助离合器结合,通过辅助电机缓慢减速实现对应的输送线停止,其余输送线由主电机带动继续运行。

(3)系统正常运行时若要启动原本停止的任一输送线,只需对应输送通道的辅助离合器结合,随后辅助电机缓慢启动,当主电机和辅助电机转速相同时,主离合器开始结合,辅助离合器开始脱离,完成某一输送线启动工作。

(4)输送线的启、停操作通过在每个动力头位置的PLC控制柜进行自动控制,并通过PLC的联网运行,可以通过遥控实现远程操作。

三、应用及效果

(1)通过主电机、辅助电机和离合器的有机结合,实现多条同时运行的输送带中任意一条实现单道离合,柔性控制启动或停止,避免离合控制时对输送链带的刚性冲击。离合器动作时,主动盘和从动盘间相对转速均为零转差动作,有效地避免了离合过程对离合器本体的冲击和磨损,离合器可以长时间无故障、免维护运行。

(2)多线同时控制的刚性驱动装置,排除故障时需停止驱动装置带动的所有输送设备,单道离合条烟输送线动力驱动装置为柔性控制,排查故障时只需停止故障输送线,维修目的明确,实施方便,维修时间明显减少;某一输送线发生故障时仅需停止故障输送线,其他输送线可正常运行,消除因单一输送线故障对整个输送系统的影响;某道输送线的下道工序出现故障时,可柔性控制其单一输送线的停止,避免故障扩大化,防止生产秩序被打乱。

(3)实现自动化控制,驱动装置在启、停时完全由控制系统实现,自动化程度提高,操作简单,且可远程控制。

实践表明,改造后条烟输送线动力驱动装置运行效果良好,达到了预期目的,对比结果见表1。

表1 新驱动装置与老装置运行数据对比

单道离合条烟输送线动力驱动装置经过改造,条烟输送系统自动化控制程度明显提升。其柔性控制、单道离合技术安全可靠、方便实用,且过程全部实现自动化控制,降低了操作的复杂程度;单道离合驱动装置能够针对性的排除故障,维修难度明显降低,减少了维修时间,提高了企业生产效率和整个物流输送系统的自动化程度,给企业带来了良好的经济效益和社会效益。

1 李建勇.机电一体化技术.北京:科学出版社,2004

2 何权.条烟输送系统的优化改进.烟草科技,2012(10):28—31.

3 金桂根.烟草自动化物流工艺设计.烟草科技,2004(10):42.

4 李运华.机电控制.北京:北京航空航天大学出版社,2003

5 周平.条烟自动化输送系统设备配置分析.中国烟草学会2010年学术年会论文集2010[C]

6 任振辉.电气控制与PLC原理及应用.中国水利水电出版社,2008

7 姜怀业.条烟输送线传动装置的设计改进.机械工程师,2011(3):143—144

8 徐帮文.条烟输送带涂油润滑方式的改进.科技资讯,2011(17):84

9 王文辉.条烟输送系统的设计.机电信息,2004(14):17—18