金属缝合修复氢压机K1102C曲轴箱铸件裂纹

姜元庆

(中国石油锦西石化分公司安全监督中心 辽宁葫芦岛)

一、铸铁裂纹常见修理方式

1.往复压缩机铸件裂纹原因

往复压缩机铸件裂纹原因,除了运动机构存在不平衡力与力矩和基础设计不当外,还有流体流经吸排气阀时气流脉动引起的机组振动,因此交变载荷引起往复式压缩机铸件振动是产生裂纹的主要原因。由交变应力产生的疲劳裂纹,一般在构件表面上开始,然后逐渐扩展,直到应力达到临界应力时,发展为失稳扩展,最后净断面减少到不能再承担负荷时,才突然断裂。裂纹的修复依据是防止微裂纹的进一步扩展,避免达到临界应力值而产生的断裂事故。

2.常规法修复铸件裂纹

(1)浸补法修复裂纹。对于无法实施补焊或铸件的工作温度<250℃,而且工作压力不大的铸件裂纹缺陷,可以采用浸补的方法修补。浸补法是将呈胶状的液体渗入铸件的裂纹缝隙,然后使胶状液体硬化而填补裂纹缝隙。对于铸件上穿透的裂纹,可采用真空减压浸补装置,当罩内空气抽成真空后,在压力差的作用下浸补液会渗入缝隙,待浸补液渗透铸件,即可解除真空。目前效果较好的浸补材是环氧树脂,但要根据机件的使用和操作条件,配不同环氧值的环氧树脂。对曲轴箱或轴承箱而言,可选用环氧值较低(K=0.25)的树脂。

(2)熔补法修复裂纹。熔补是利用金属液的热量将铸件表面熔化,同时使铸件被修补部分与熔补的金属熔接在一起。为减少内应力,铸件需先预热,熔补部位凝固后需进行消除应力的热处理。

(3)补板修补法。补板修补适用于机体外部强度要求不高的裂缝修补场合,在裂缝两端,分别用4~5 mm的钻头钻出两个止裂小孔,再将已准备好的补板压在裂缝上面,使补板与裂缝处紧密贴合,同时将补板固定好。补板的大小应盖过裂缝周边25~30 mm,之后连同补板一起沿边缘距离10~15 mm处,钻出直径6~8 mm的螺孔,每个螺孔间距20~25 mm,再在机体上攻丝,将补板紧固即可。

(4)补焊法修复裂纹。补焊前要对裂纹部位进行仔细清理,去除缺陷部位的粘砂、氧化皮与油污,同时在缺陷部位开坡口。对于未穿透的裂纹要开U形坡口,并且要在裂纹两端5~10 mm处或裂纹末端钻直径5~6 mm的小孔,孔深要超过裂纹深度2~3 mm。对铸件厚度<20 mm的穿透性裂纹,应开V形坡口,如果坡口较大时,可垫一块3~5 mm厚的铜板。对于铸件厚度>20 mm的穿透性裂纹,应开X形坡口。每焊300 mm的焊缝,要对焊缝反复敲击且冷却要缓慢进行,否则热影响区会产生裂纹。对材料为灰铸铁的曲轴箱裂纹焊接,冷焊时应采用非铸铁组织的焊条,采用钢芯或铸铁芯以外的焊条时,应尽量使用小直径焊条和较小的焊接电流,以减小内应力和热影响区的宽度。有资料表明,使用铜钢的组合焊条冷焊铸件,是目前较好的补焊方法。

上述铸件裂纹常规性修复方法的主要缺点表现在抗拉强度低,稍一受力,结合处又开裂。熔补法适用于可移动的小配件,对于大的配件很难实行。补焊法对铸铁材料而言,焊接性较差,如果焊接材料和工艺措施选择不当,在焊缝和母材交界的熔合线处生成一层白口铸铁,严重时会使整个焊缝断面白口化,硬度可达到600 HBW。同时铸铁补焊时,在焊缝及热影响区均会产生马氏体转变,形成淬硬组织,还可能产生冷、热裂纹。焊接中由于焊件局部不均匀受热,焊缝在冷却过程中应力很大,由于铸铁在400℃以下基本无塑性,当应力超过铸铁强度时,会再次发生冷裂纹。当采用镍基材料焊补铸铁时,由于铸铁含S、P高,形成较多的低熔点共晶物,如Ni-Ni3S2(熔点644℃)、Ni-Ni3P(熔点880℃),易产生热裂纹。

二、金属缝合技术修复曲轴箱裂纹

1.金属缝合技术原理

对铸铁、铸钢所产生的裂纹或破损缺失部位,在常温下利用特制的缝合螺钉,使裂纹两侧金属组织受到指向裂纹(或缝合螺钉)方向拉力,再加上在垂直于裂纹方向上安装不同数量的加强锁片,达到裂纹修复的目的。其中特制金属液的密封性和高强度粘接的作用,进一步提高了裂纹处金属组织的抗拉和防渗漏能力。

2.对4M80压缩机裂纹的修复

加氢装置4M80压缩机裂纹位于十字头侧曲轴箱观察窗边缘,曲轴箱材料为灰铸铁,壁厚50 mm,外侧裂纹120 mm,为贯穿性裂纹,其中一个螺栓孔也开裂。修复中使用的主要工具有缝合钉、专用钻头、专用丝锥、螺孔定位工具、密封螺钉与螺孔修复环。

(1)对 4M80压缩机裂纹部位进行打磨,并用渗透探伤,使裂纹清晰可见。

(2)对于厚铸件分别在3个表面进行裂纹缝合,即裂纹的内、外表面与铸件厚度侧。 缝合螺栓与螺孔修复环及加强锁片安装之前,均需将孔内金属屑清理干净,然后注入特制起密封凝固作用的金属液。

(3)对于产生裂纹的螺栓孔,首先用专用钻头钻孔,然后用专用丝锥攻丝,再将合适规格的螺孔修复环旋进(图1)。

(4)用专用钻头沿着裂纹钻孔,用特制的丝锥攻丝,将缝补螺栓依次旋进螺栓孔内。在垂直于裂纹的方向安装加强锁片,锁片数量及间距根据实际情况定(图2)。

图1 4M80机曲轴箱开裂螺栓孔安装螺孔修复环

图2 4M80曲轴箱裂纹修复图

图3 4M80机曲轴箱裂纹修复后打磨图片

(5)最后对修复表面进行打磨,将不平处磨光,修复结束(图 3)。

3.金属缝合受力情况分析

灰铸铁由于片状石墨的存在,在片状石墨尖角处应力较集中,在拉应力下先从尖角处局部破裂,因此其抗拉强度很低,只为钢的 1/3~1/5,金属缝合承受拉力的能力,是衡量该技术可靠性的重要指标。

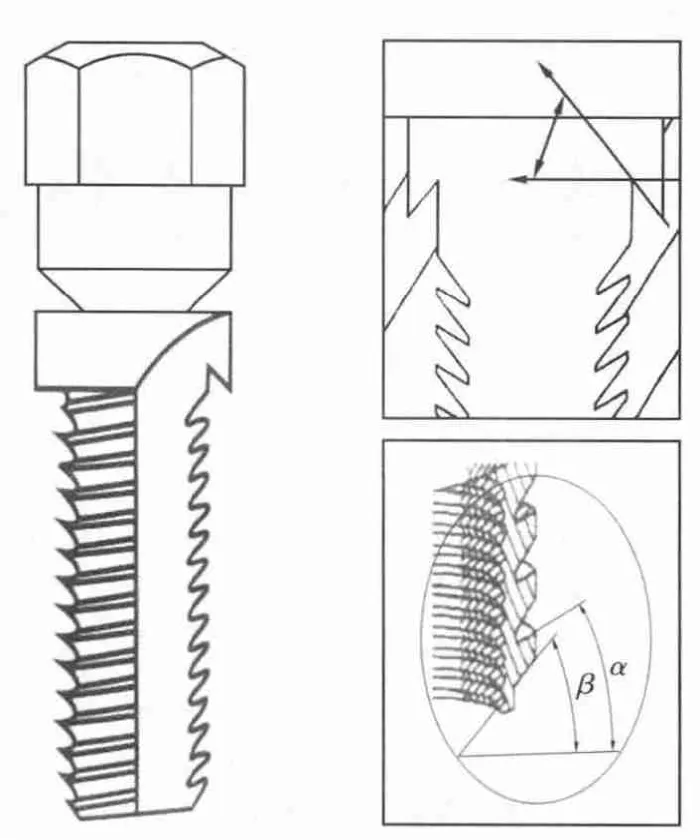

(1)金属缝合特制螺纹与普通螺纹比较。普通连接螺纹,牙型为等边三角形,牙型角60°,当螺栓拧紧时,螺栓受预紧力的拉伸而产生纵向拉伸应力及螺纹摩擦力矩的扭转而产生扭转剪应力,而特制螺纹牙型为斜三角形,牙型角(β-α)为 20°,当螺栓拧紧时,螺栓除了受纵向拉伸应力、扭转剪应力外,还对周围金属施加指向裂纹处的水平拉应力,以增强裂纹处的抗拉强度。牙型图见图 4、图 5。

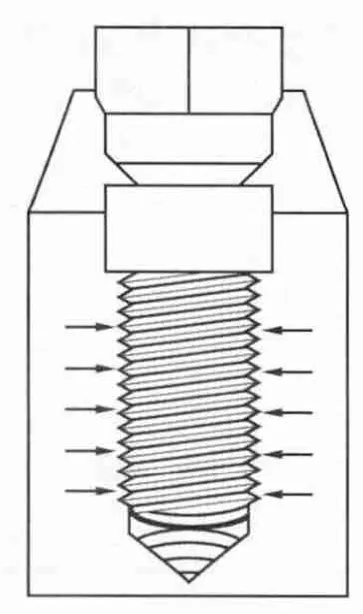

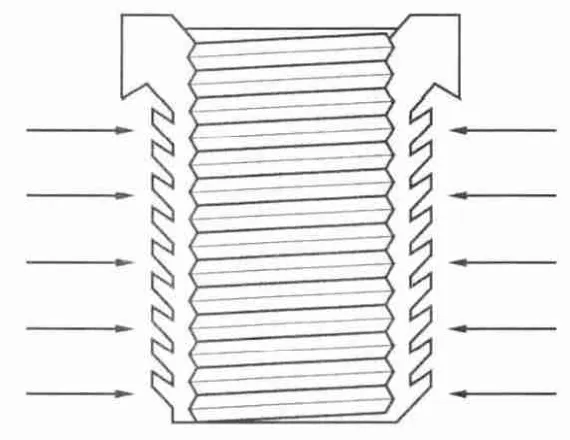

(2)缝合螺栓及螺孔修复环对周围金属施力情况(图6、图7)。

从图6、图7受力方向及牙型图可以看出,缝合螺栓及螺孔修复环对铸件受力均指向缝合螺栓和螺孔修复环方向,使裂纹周围金属受到一个紧密的拉力,确保修复完后铸件的整体抗拉强度。

(3)缝合技术与其他修补形式的试件抗拉能力试验(表1)。表1是鲁恩斯技术服务有限公司提供。

表1显示,对铸件试件进行拉力测试,将各试件拉断时,通过修复栓和加强锁片修复的试件,所用的破坏拉力最大,达43 43 925 N,采用焊接方法的试件,破坏拉力仅为25 807 N。

图4 缝合螺栓螺纹牙型图

图5 螺旋修复环外螺纹牙型图

图6 缝合螺栓对周围金属施加力的方向

表1 不同连接方式铸件拉力测试

三、结语

4M80压缩机曲轴箱修复后,已平稳运行一个多月,原裂纹修补处完好无损,证明用缝合技术修补铸铁裂纹是成功的,省时省费用。铸件裂纹缝合技术在最少拆卸周围部件的情况下,可简单快速地进行修补,修理后无扭曲现象,不用进行热处理,不会产生应力集中,不同金属间也能接合。用工业风作钻孔动力,在防爆区域施工也比较安全。修复后不但能恢复应有的强度,还能防止修补处泄漏。

图7 螺孔修复环对周围金属施加力的方向