用普通车床加工曲线轴类零件的一种方法

罗智骁

(龙岩市新罗区万安镇人民政府 福建龙岩)

一、维修时制作零件的特点

对设备进行维修时,经常需要对损坏的零件进行修理或更换。零件的更换主要通过购买或制作两个渠道来实现。对于一台机械设备而言,零件的损坏一般都是单件的。因此,当购买不到的零件或者价格昂贵的零件需要重新制作时,一般只需要制作一到两件,而且制作的成本不能高于购买的价格。

轴类零件是机械设备中占有比重较大的零件,损坏的概率也比较大。因为损坏件的制作只有一两件,为了节省费用,不宜制作专门的靠模来进行加工,也不宜使用加工费高的数控设备,因此普通设备,如C6140车床就是最佳选择。

二、引入计算机辅助设计软件来实现复杂曲线的加工操作方法

1.画图

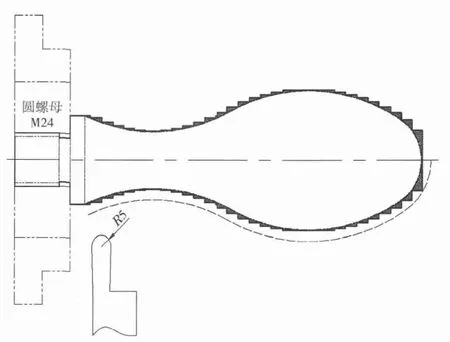

在电脑上按1∶1的比例画“曲柄”的零件图,再画出圆弧车刀的1∶1正投影,再画一条偏离曲线轮廓为圆弧车刀半径5 mm的车刀轨迹线,如图1中的虚线。

2.标识曲线象限点和过渡点

将圆螺母端面和曲柄的Φ40±0.013 mm处外圆作为对刀原点(0,0)。并将曲线的几处象限点和过渡点的位置用车刀轮廓标识出来。如图2所示。

3.取点

然后以X轴即大滑板的移动方向轴向为横坐标,以Y轴即中滑板移动方向径向为纵坐标,进行取点,并记录下所每个点的相对前一个点的坐标数值。取点的多少根据需要加工曲线的精度来确定。取样的点数越多,精度越高。将图2中虚线框内最开始的一段直线和曲线轮廓单独提取出来,详细说明如何进行取点的操作。

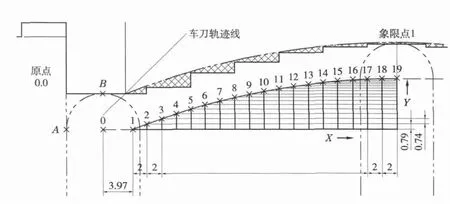

(1)如图3所示,将圆弧车刀的轮廓移动到对刀位置,一侧与圆螺母在A点接触,另一侧与曲柄的Φ40±0.013 mm处在B点接触。确定出坐标原点0的位置。

图1 圆弧车刀运行轨迹

图2 标识曲线象限点和过渡点

(2)以第一段圆弧的开始点1为起点,以象限点1的X轴坐标为终点,划一水平线。

图3 对刀参考图

(3)从1点开始,在X轴上每隔2 mm做竖直线与车刀轨迹相交。共产生18个交点,如图3中点2到点19。从开始点1到象限点1的X轴坐标,实际尺寸为36.028 mm,此处主要讨论的是方法原理,为了计算方便故将0.028 mm忽略。

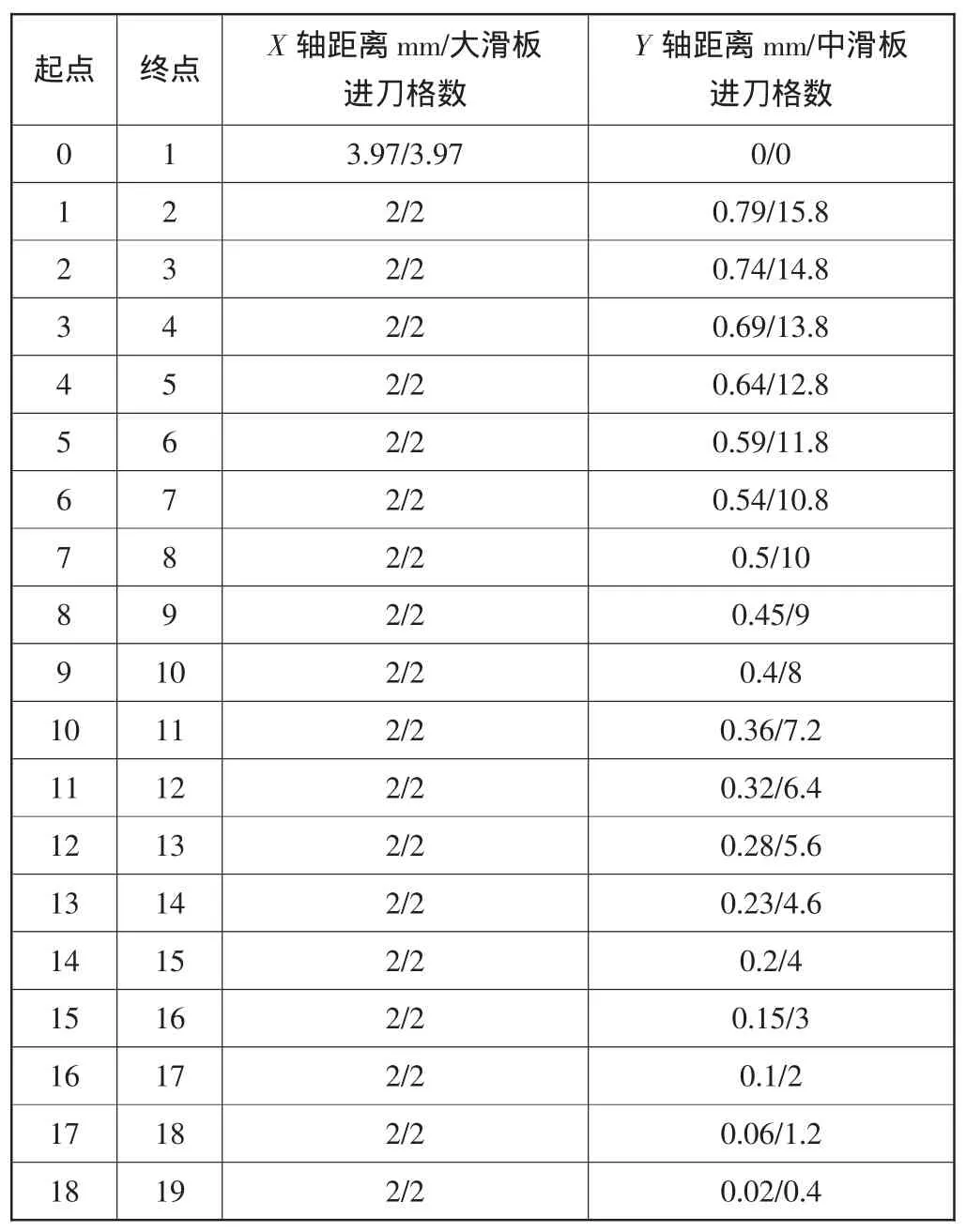

(4)利用计算机辅助设计软件对每两个点之间的相对位置进行测量。如图3中点1相对点0的距离为(X3.97,Y0),点2相对点1的距离为(X2,Y0.79),点3相对点2的距离为(X2,Y0.74),依此类推,将各点的相对距离记录下来,同时将相对距离换算成为大滑板和中滑板的进刀格数(C6140车床,大滑板转1格为1 mm,中滑板转1格为0.05 mm),并制成表1。

表1 各点进刀参考表

4.操作

(1)在车床上按照计算好的坐标数值表,对大滑板和中滑板逐一进行进刀操作。这里还是以最开始一段直线和曲线轮廓为例来说明操作过程。

(2)先进行对刀操作,确定坐标原点位置0。

(3)操作大滑板沿进刀方向(逆时针)转动3.97格(3.97格不好操作,可以使用百分表控制车刀的移动距离),中滑板不动,车刀移动到点1的位置。

(4)操作大滑板沿进刀方向转动2格后,再将中滑板沿进刀方向(顺时针)转动15.8格(中滑板转15.8格不好控制,可以使用百分表来精确控制进刀距离。先转15格,然后再用百分表控制0.8格即0.04 mm的进刀量),车刀移动到点2位置。

(5)操作大滑板沿进刀方向转动2格后,再操作中滑板沿进刀方向转动14.8格,车刀移动到点3位置。

依此类推,通过大滑板和中滑板的配合一步一步操作,将第一段圆弧加工出来。第二段圆弧从象限点1到过渡点1,这段圆弧的前大半段和第一段圆弧完全对称,只需要将中滑板的进刀操作改成退刀操作,大滑板仍旧是一次转2格,就可以把大部分的第二段圆弧加工完成。

需要注意的是第一段圆弧中滑板都是在进刀,即车刀逐渐往轴心靠近,而过了象限点后的第二段圆弧,中滑板是在退刀操作,车刀逐渐远离轴心。退刀的操作方向为逆时针方向,而且在把进刀变成退刀操作的时候,要注意将中滑板进给丝杆的间隙给排除后再按计算出来的格数进行操作。再往后段的圆弧的加工方法也依此类推。

三、曲柄加工中引入计算机辅助设计软件后的优点

1.操作容易

整个加工过程,所有的大滑板和中滑板的进刀或者退刀的操作都是按照固定的数值来进行。完成就是傻瓜式的操作,只要会转手柄就可以。

2.尺寸精度高

通过计算机辅助设计后,车刀的运动轨迹完成符合所需加工的轮廓轨迹,整个加工过程完全不需要使用半径样板进行测量。只要控制对曲线轮廓采样点数的多少,就可以控制轮廓的形状精度。高采样点数下加工出的含有复杂曲线轮廓的轴的尺寸形状精度完全可以比拟数控车床加工精度。

3.加工效率高

相比传统的操作,需要加工一点轮廓,然后停车使用半径样板测量,然后启动再加工一点轮廓,如此不断的反复加工、停车、测量、启动、加工……,非常耗时的方法。在引入计算机辅助设计的方法后,整个过程不需要停车。只要不断的转动大滑板和中滑板进行进刀就可以完成了。加工效率大大加快。

四、结论

在维修设备时候,需要重新制作一根或者两根包含有复杂曲线的轴类零件时,引入计算机辅助设计软件后,对此类零件的制作效率提高很大,尺寸精度能够保障,工人的操作简便快捷。特别是对新时期的有计算机操作基础的技术工人而言,在平时的工作中使用普通车床加工复杂曲线的机会很少,要学会并掌握传统加工曲线的方法更加没有机会。使用计算机辅助设计软件后,将这一复杂的操作变得数字化,直观化,对工人的操作技能要求大大降低。

在分析加工内梯形螺纹进刀量时,由于是内梯形螺纹,无法通过直观来控制切削用量,而引入计算机辅助设计的操作方法,将零件和内梯形螺纹车刀按1∶1比例画出来,则可以精确的计算出进刀量,使每次进刀量都一致,让操作变得简便,加工效率提高。由此可见,引入计算机辅助设计的操作方法,不仅在加工复杂的曲线轮廓中可以使用,也可以推广到其他加工工序中。

因此在普通车床上加工单件包含有复杂曲线的轴时,将计算机辅助设计软件引入进来,对曲线轮廓进行分析计算的操作方法,省时省力省人工,十分利于推广使用。