某型推力圆锥滚子轴承磨加工工艺改进

王金成,焦阳

(洛阳LYC轴承有限公司 技术中心,河南 洛阳 471039)

1 轴承结构特点及存在的问题

推力圆锥滚子轴承主要应用在重载、低速的重型机械设备中,对安装精度要求较高,应保持轴圈和座圈良好的同轴度,否则将会因滚子与滚道接触不良而使轴承过早损坏。

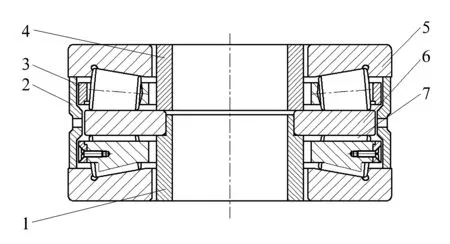

某型推力圆锥滚子轴承结构如图1所示,其与常规双向推力圆锥滚子轴承结构不同,具有2个结构各不相同的衬套,第1衬套与轴圈以过盈配合的形式装配在一起;第2衬套与轴承可分离。其中,第1衬套(简称衬套,下同)和轴圈的磨加工精度是关键。该型号轴承初次加工后,试用仅1个月就出现了较严重的磨损,拆套后发现滚道与滚子工作面已发生局部剥落。

1—第1衬套;2—中隔圈;3—保持架;4—第2衬套;5—座圈;6—轴圈;7—滚子

2 原磨加工工艺分析

2.1 工艺路线

轴圈磨加工工艺路线为:初磨两端面→初磨外径面→初磨内径面→回火稳定→终磨两端面→终磨外径面→终磨内径面→配磨两端面。

衬套磨加工工艺路线为:初磨两端面→初磨外径面→初磨台阶外径面→初磨内径面→回火稳定→终磨两端面→终磨外径面→终磨台阶外径面→终磨内径面→磨台阶端面。

2.2 问题分析

轴圈与衬套依原工艺流程磨加工后,采用电磁感应加热,利用热胀冷缩原理装配在一起(热装法)。轴承装机使用仅1个月即出现磨损,滚子工作面、轴圈端面以及座圈滚道局部磨损较严重。通过测量未安装的同批次轴承,发现滚子工作面与滚道为部分接触。分析认为:衬套与轴圈装配后垂直度误差过大是引起轴承磨损的主要原因。由于轴圈与衬套单独进行加工,两工件配合后很容易出现不同心现象;另外,衬套台阶端面的加工和测量均以宽端面为基准控制宽度变动量,无法保证台阶端面与轴圈端面的平行度。因此,目前的磨加工工艺路线无法保证滚子工作面与座圈滚道面和轴圈端面的正常接触。

3 改进后工艺及实际加工效果

为了在严格控制衬套台阶端面与轴圈端面平行度的基础上,保证轴圈与衬套的同轴度,最终控制衬套与轴圈有良好的垂直度。改进后的衬套磨加工工艺路线为:初磨窄端面→初磨宽端面→初磨外径面→初磨台阶外径面→初磨内径面→回火稳定→终磨两端面→终磨外径面→终磨台阶外径面→磨台阶端面→与轴圈热装后终磨内径面。轴圈工艺路线不变。

采用改进后工艺路线终磨衬套内径面时,由于轴圈和衬套热装成一体,因此加工时可以以轴圈端面为基准面,以衬套外径面定位,实现了测量基准与加工工艺基准的统一,在工艺上保证了衬套内径面与轴圈端面的垂直度。轴承装配完成后,着色刮研检测滚子工作面与座圈滚道面以及轴圈端面是否正常接触。

通过调整衬套的磨加工工艺路线,保证了滚子与轴圈的良好接触。用户安装使用改进工艺制造的轴承超过1年,运行状态正常。