微型轴承振动测试技术的对比

肖琳,黄迪山

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海天安轴承有限公司,上海 201108)

1 轴承振动测试技术概况

低噪声现已成为微型轴承的基本质量要求。随着轴承产品质量的提高,轴承运转的声压级越来越小,对噪声测量设备的要求也越来越高。微型轴承的噪声测量需要在消音室进行,不能满足生产现场的批量检测,而振动是产生噪声的主要根源,因此一般通过振动测量间接评价轴承的振动噪声水平。

轴承振动按评价单位可分为2类:振动加速度有效值或振动速度值(安德鲁或μm/s)。最初,我国轴承振动测试技术研究重点以加速度为基础,厂家一般配备S0910加速度型轴承振动测量仪。2009年我国首次发布了GB/T 24610.1—2009《滚动轴承振动测量方法》,等同采用新版国际标准ISO 15242-2:2004,选择以速度作为表征轴承振动的物理量。美国的B1010安德鲁仪是一款权威的、满足国际标准的速度型振动测量仪,其以振动速度为评价手段,通过外部传感器对振动信号进行采集、分析后也可以得到轴承振动加速度的有效值。

压电式加速度传感器又称压电加速度计,具有频率特性好,频带较宽、自发电、精确度高、灵敏度好等特点,被认为是振动绝对测量的最佳传感器。压电加速度计利用压电效应,在加速度计受振时,质量块施加在压电元件上的力也随之变化,当被测振动频率远低于加速度计的固有频率时,力的变化与被测加速度成正比,属于惯性式传感器,其原理如图1所示。

图1 压电式加速度计结构

丹麦B&K公司现有最小的加速度传感器与内径1.5 mm的微型轴承如图2所示,可见对于微型轴承,用压电加速度计进行接触式振动测试时传感器安装困难,测量中引入附加质量可能会改变测量对象的振动特性,测量数据不能准确反映轴承工况。因此需要一种分辨率高、非接触式的测量技术来弥补接触式测量的缺陷。

图2 B&K最小的加速度传感器和激光多普勒测振仪

激光多普勒测振是典型的非接触测试技术。将激光束打在微型轴承上测量振动速度,经谱分析后得到相应的频谱,作为信号分析、故障诊断的依据,通过微分处理可以估计加速度。

通常,压电式加速度计或激光多普勒测振仪作为信号分析、故障诊断的手段存在于轴承行业的实验室内,而S0910加速度型振动测量仪则广泛应用于生产现场轴承成品的大批量检验。在此,通过测振试验和数据处理,以振动加速度级为最终评价手段,将非接触式激光多普勒测振、接触式压电加速度计与S0910加速度型振动测量仪进行对比,以验证微型轴承不同场合、不同测试技术的区别和联系。

2 接触式与非接触式振动测量的对比

在实验室,分别采用B&K 4517压电式加速度计与德国Ometron VQ-500-D-V型非接触式激光多普勒测振仪在安德鲁轴承振动检测仪上对某微型轴承的同一点进行测试,并对比测量结果。

2.1 测试仪器

(1)B&K 4517微型集成电路式压电加速度计(图2)。特点:自身质量小,低阻抗输出,蜂蜡粘贴安装,频响可达63.4 kHz,共振频率80 kHz,低噪声电缆,敏感元件为石英,线性度高,底座应变和温度波动的影响小。

(2)B&K 3560型PULSE多分析系统(图3)。频率范围0~25.6 kHz,A/D转换精度24 bit。可与多种传感器相连,用于FFT、包络分析、模态分析等轴承声振分析。配置激光单点振动测量单元后,可进行微振动的测量和分析。

图3 B&K 3560型PULSE多分析系统

(3)Ometron VQ-500-D-V型激光多普勒测振仪(图2)。具有无附加质量、远程测量、动态测量、高低温测量、拾取被测表面单点速度等特点。使用先进的非接触动态干涉技术,用于精确测量物体的振动速度和频率。频率范围0.5~22 kHz,A/D转换精度24 bit,每个谐波频率成分的分辨率小于0.02 μm/s,适用于有限空间处,可对微细结构进行振动测量。

(4)B&K 4291型加速度计校准仪。振动精度±2%,加速度10.0 m/s2,速度20.0 mm/s,位移40.0 μm,内部谐波振动发生器标准频率为79.6 Hz。

(5)安德鲁轴承振动测量仪,如图4所示。以振动速度为评价手段,转速1 800 r/min,在主轴回转精度、基础振动性能方面高于国内同类产品,采用分频段多参数判别控制轴承的振动质量,还可显示轴承的峰值个数和波峰因数,但是不能满足国内在微型轴承大批量生产过程100%检验振动加速度级的要求。

图4 安德鲁轴承振动测量仪

2.2 测定方法

(1)试验对象:6001-2Z/HV/P5型深沟球轴承,外径28 mm,内径12 mm,球径4.763 mm,球数8。

(2)采用B&K 4291型加速度计校准仪分别对激光测振仪和B&K 4517型加速度计进行校准,轴承安置在安德鲁试验台上,轴承外圈固定,内圈转动(1 800 r/min), 轴向加载68.1 N[1]。

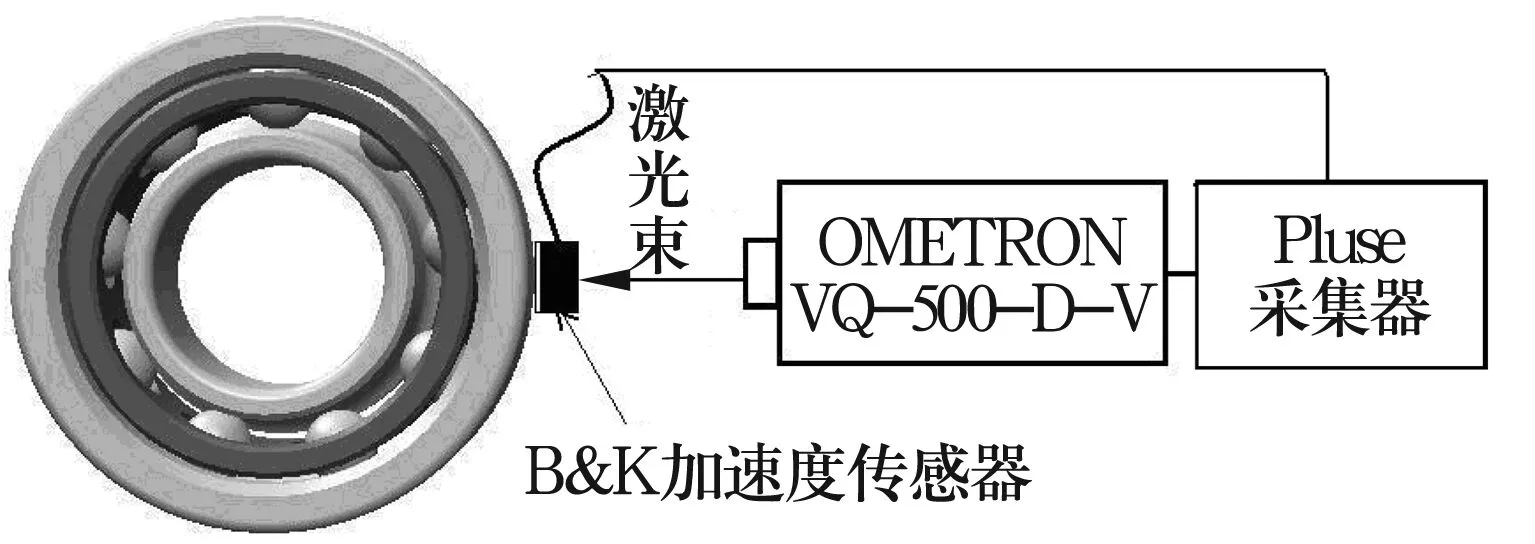

(3)试验原理如图5所示, B&K加速度计、激光测振仪的VELO OUT接口分别与B&K Pulse数据采集面板连接,2个传感器同时对试验轴承上的同一点进行测试,B&K Pulse 3560分析仪分别采集并分析振动信号,得到振动加速度级。

图5 加速度测量原理示意图

2.3 结果分析

2.3.1 频域分贝值

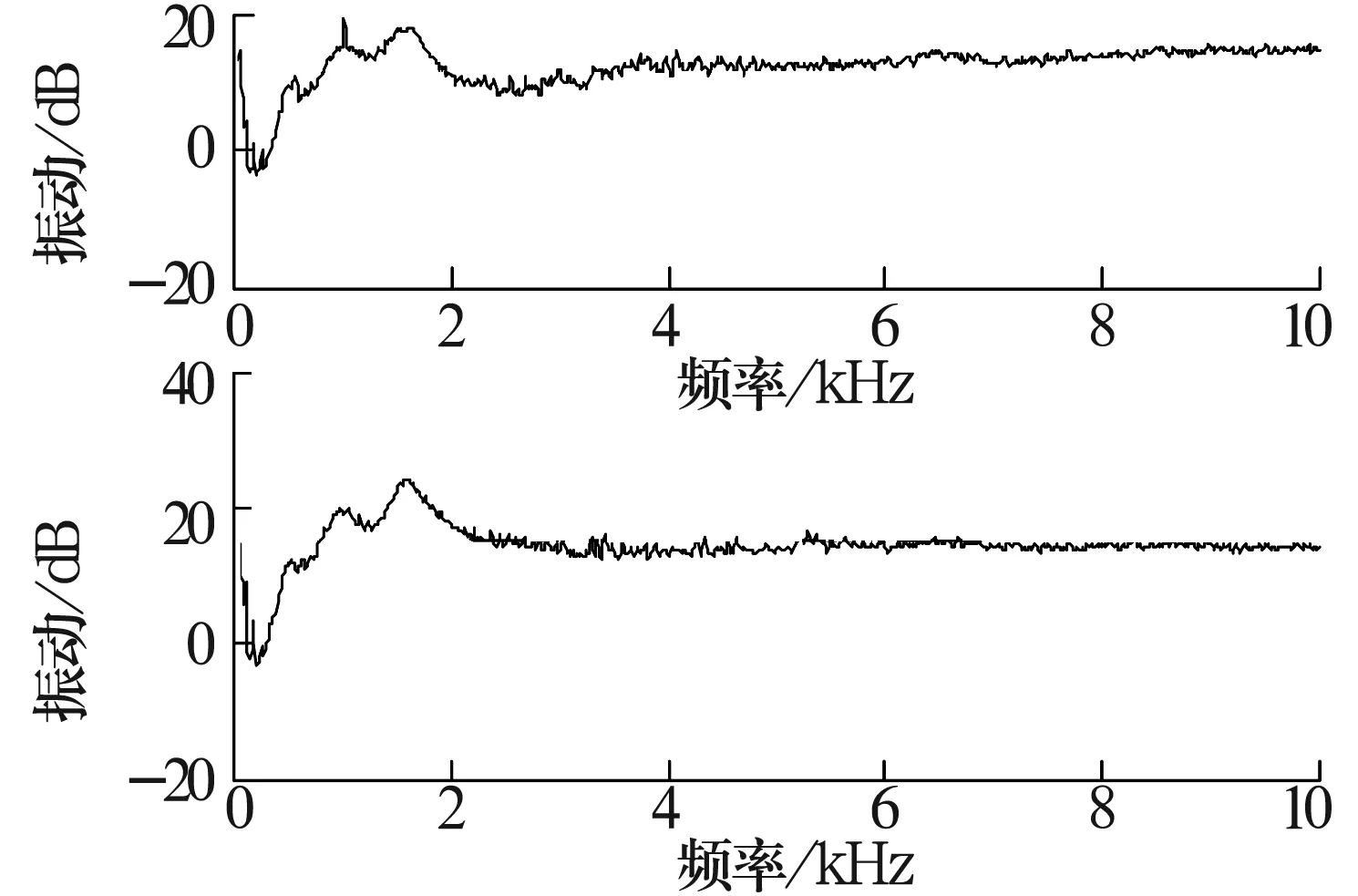

从B&K 3560型PULSE分析系统得到的轴承振动频域功率谱如图6所示,对所有谱分量进行累加,除以9.81 mm/s2后计算得轴承振动分贝值为46.2 dB。

图6 B&K压电式加速度传感器测量结果

激光测振仪测得的频域功率谱(速度信号在频域上进行微分) 如图7所示。经过微分处理后得到的轴承振动分贝值同样为46.2 dB。

图7 激光测振仪测量结果(数值微分)

2.3.2 时域分贝值运算

轴承振动加速度分贝值定义为

L=20lg(a/a0),

(1)

式中:a为有效值;参考值a0=9.81×10-3m/s2;振动测量数据点数N=30 000 。

在MATLAB环境下对时域信号测试数据(.uff文件)进行编程,实现数值微分处理,估计激光传感器所测轴承的加速度分贝值。轴承振动信号的时域历程如图8所示,根据振动波形进行时域运算的结果见表1。

图8 轴承振动信号时域历程

表1 1#轴承在安德鲁仪上的测量分贝值 dB

经数据对比可知,在同一测量环境、同一测点的情况下,速度型激光多普勒非接触式测振仪与B&K压电式加速度计测试结果基本一致。

3 加速度计与S0910的对比

在生产现场,用B&K 4517型加速度计和S0910轴承振动测量仪对某轴承的同一位置进行测试,并分析对比测试结果。

3.1 测试设备

(1)B&K 4517微型集成电路式压电加速度计。

(2)B&K 3560型PULSE多分析系统。

(3)B&K 4291型加速度计校准仪。

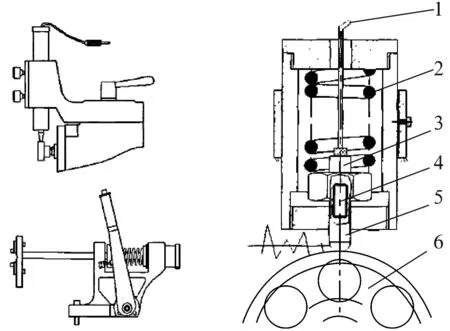

(4)S0910加速度型轴承振动测量仪(图9)。S0910采用模拟电路对轴承振动信号进行处理,分频段显示轴承振动加速度有效值,但没有相应的振动信号分析功能。

(a)传感器和推力器 (b)测量示意图

3.2 测定方法

(1)试验对象:2套6001-2Z/HV/P5深沟球轴承(正、反面测量),外径28 mm,内径12 mm,球径4.763 mm,球数8。

(2)调零并采用电压校准法进行校准后,将轴承安装在S0910型轴承振动测量仪上,轴承外圈固定,内圈转动(1 500 r/min), 轴向加载40 N[2]。通过S0910轴承振动测量仪表读出振动加速度分贝值。

(3)采用B&K 4291型加速度计校准仪对B&K加速度计进行校准后,将压电式传感器与B&K Pulse数据采集面板连接,对试验轴承同一测点进行测试,B&K Pulse 3560分析仪采集并分析振动信号得到振动加速度分贝值。

3.3 结果与分析

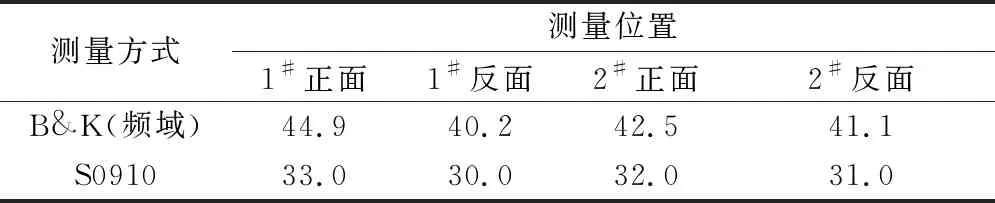

在装配车间对1#和2#轴承正、反面施加轴向载荷,由B&K传感器测得的频域功率谱如图10、图11所示。与S0910轴承振动测量仪的结果对比见表2。

图10 1#轴承正、反面频域功率谱

图11 2#轴承正、反面频域功率谱

由表2可知,在同一测量环境、同一测点的情况下,S0910振动测量仪测量结果比B&K压电式加速度计测量结果小10 dB以上。这是由于S0910采用电动式传感器,接触力在一定程度上过大(尤其对于微型轴承),从而对轴承外圈的自由振动产生约束。而速度型非接触式传感器和B&K加速度型压电式传感器不会发生接触力过大的情况,也不存在传感器接触频响跟不上较高频率振动而导致触头与轴承外圈脱离的现象。

表2 S0910振动测量仪测量结果 dB

轴承所受载荷的方向、大小和特性的变化均会改变钢球间的载荷分布、钢球与沟道间的接触变形,从而改变轴承的振动状态。理论上,向轴承外圈施加载荷的加载机构应使轴承外圈在所有方向(径向、轴向、周向)的振动本质上处于自由振动状态。新国标未规定传感器的类型,而不同的测试方法会产生不同的数值,用户和轴承制造商应根据测试目的和使用条件进行选择。

比较表1和表2可知,在使用相同传感器和分析仪的情况下,1#轴承由 S0910装置驱动比安装在安德鲁仪上的振动分贝值要小。这主要是因为轴承在S0910上比在安德鲁仪上的转速低。当轴承运转时才会产生振动,而且影响轴承振动的多种因素(如结构设计、表面质量、外载荷等)都随轴承的转动进行周期性变化,因此转速是影响轴承振动状态的重要因素。经理论分析和试验数据表明,轴承振动速度与内圈的旋转速度成正比。

4 结束语

激光非接触式振动测试技术可以不受轴承尺寸的限制,弥补了接触式测量的缺陷。经过信号采集器拾取并进行软件分析或编程运算,得到的加速度级均能与主流接触式压电加速度计测量结果相符合。但由于转速、载荷、精度等因素的区别,数值上与国内广泛采用的S0910振动测试仪差距较大。

激光非接触式振动测量时,轴承外圈本质上处于自由振动状态,理论上更能表征轴承噪声,测试条件也非常理想,但对于轴承现场故障诊断或产品质量评定,S0910振动测试仪更为合适。