一种高速转子轴承加载测量设备

胡英贝, 李猛,韩涛,高奋武,郝大庆

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2. 上海航天控制技术研究所,上海 200233)

飞行器专用高速转子运行在高速旋转的状态下且需要有较长的稳定工作寿命,其内部使用精密高速角接触球轴承[1],轴承承受的轴向载荷是影响高速转子工作稳定性及寿命的关键因素。为保证高速转子在正常运转中的旋转精度、轴系刚度、振动和噪声、高速运行寿命处于优化状态,需要对轴承施加稳定且精确的轴向载荷,使轴承在轴向和径向得到正确定位[1]。

控制轴向加载可以提高高速转子的旋转精度和轴承刚性,减小轴系内部轴承的轴向和径向窜动量,降低轴承的振动和噪声,避免因轴向载荷过大造成轴承运转时摩擦过大,导致急剧发热和寿命降低,还可防止发射时振动引起的高速转子零件损伤,减小摩擦磨损,从而使高速轴承满足设计寿命要求[1]。

由于高速转子需要整体装配后再进行轴向加载测量,且整体质量达50 kg以上,人工搬运和安装极为不便且无法保证安全性。从吊装安全及便利的因素考虑,需要高速转子轴承加载测量设备带有专用的便捷式起吊抓取设备。由于设计要求高、考虑因素多,综合加工难度大等原因,国内还没有针对航天用外转子式高速转子轴承轴向载荷的测量设备,随着中国航天技术的发展,为满足实际测量要求,需要研制针对航天用外转子式高速转子轴承轴向载荷的专用测量设备。

1 主要功能及性能指标

1.1 主要功能

(1)精确测量高速转子内部轴承实际受到的轴向载荷。

(2)在测量台上实现转子相对定子的360°回转,满足多点测量。

(3)加载设备拥有独立的提升及抓取装置,方便高速转子的吊装并保证其安全性。

1.2 性能指标

(1)使用范围:高速转子的直径为φ550~700 mm;长度为300~400 mm。

(2)位移测量量程:±200 μm。

(3)设备位移分辨力0.1μm;轴向载荷分辨力1 N;位移测量重复性±0.5 μm。

(4)轴向载荷Fa测量范围为20~400 N,测量精度和重复性为±5%Fa。

(5)设备对高速转子具有可靠抓取功能,测量过程中应平稳、无冲击。

2 测量原理

2.1 高速转子结构及内部受力分析

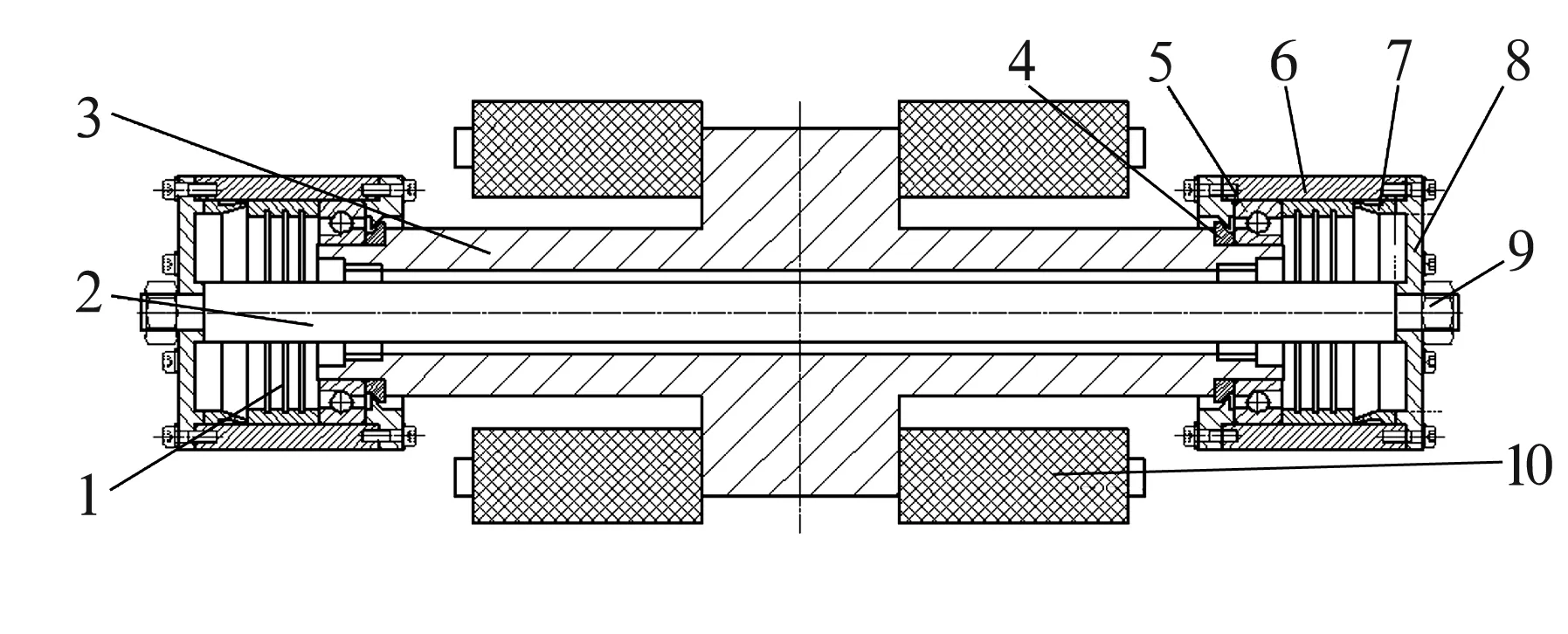

高速转子的结构如图1所示,其内部轴承采用面对面装配且采用定位预紧方式[1],内部零件的尺寸链直接影响其预载。工艺要求加载螺母锁紧,轴端单元端盖与中心轴轴肩接触时,轴承预载荷应为设计的额定载荷,施加的多余轴向力由中心轴承载,因此两者的接触情况是轴承预载是否准确的关键。为避免灰尘进入轴端单元影响高速转子质量,在装配工艺要求下只能通过改变内环挡圈尺寸调整高速转子的轴向载荷。

1—轴端单元;2—中心轴;3—转子;4—内环挡圈;5—轴承;6—单元外壳体;7—内挡圈;8—端盖;9—加载螺母;10—绕组

2.2 测量原理

设备采用间接测量原理[2],通过位移量间接求得加载载荷。将高速转子在额定载荷下的位移量作为位移基准值,对高速转子施加逐渐增大的轴向载荷,达到位移基准值时的轴向载荷即为当前高速转子承受的轴向载荷。根据测量载荷与额定载荷的比较,通过调整内环挡圈尺寸调节轴向载荷,最终使其达到额定载荷的要求范围。

2.3 具体实施方案

将高速转子一端的轴端单元加载螺母拧紧,保证此轴端单元与中心轴轴肩紧密贴合,卸下另一端的轴端单元,拆除内环挡圈后再装上轴端单元并拧紧加载螺母,此时没有内环挡圈尺寸链的影响,可保证高速转子两端轴端单元的端盖与中心轴轴肩均达到紧密接触的状态,并以此作为高速转子处于额定载荷的状态。

使用起吊装置将高速转子整体吊装至气浮导轨上的等高支撑架上,气浮导轨摩擦力基本为零,通过空气高速转子加载系统向高速转子施加微小的轴向力,推动高速转子整体移动,使轴端端盖与测量设备的定位工装接触且位置固定,利用位移传感器记录中心轴轴端的位移值,作为位移基准值[2]。

装上之前卸掉的内环挡圈,该轴端单元不再使用加载螺母拧紧,通过空气高速转子加载系统向高速转子再次施加微小的轴向力,使轴端端盖与测量设备的定位工装接触,由于内环挡圈的影响,中心轴轴肩与轴端单元端盖没有紧密接触。通过空气高速转子加载系统向高速转子施加不断增大的轴向力,通过压力传感器检测压力值的变化,随着轴向力的不断增加,中心轴整体有向定位工装移动的趋势,当位移传感器的显示值达到原记录的基准值时,可以判断中心轴轴肩与轴端单元的端盖处于紧密贴合状态,此时压力传感器的示值即为高速转子内部轴承承受的轴向载荷[2]。

将测量载荷与工艺载荷进行对比,如果测量载荷大于工艺载荷,则减小内环挡圈的尺寸;如果测量载荷小于工艺载荷,则增大内环挡圈的尺寸。并最终使测量载荷处于工艺载荷要求范围。

3 主要结构设计

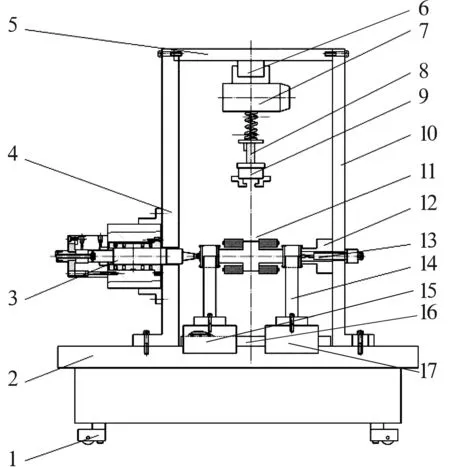

外转子式高速转子轴承加载测量设备如图2所示,主要由空气高速转子加载系统、空气导轨、测量系统、起吊及抓取装置组成。

1—可调高度式滚轮地脚;2—基准底板;3—空气高速转子加载系统;4—左支撑架;5—上固定板;6—带自定位功能滑轨; 7—智能型提升装置;8—悬挂式轻触手柄;9—抓取装置;10—右支撑架;11—被测外转子式高速转子;12—测量附件工装;13—高精度位移传感器;14—等高支撑架;15—右气浮托举滑块;16—气浮导轨;17—左气浮托举滑块

3.1 空气高速转子加载系统

根据项目总体技术方案,选用气缸加载方式实现对高速转子内部轴承施加连续变化可控的轴向载荷,即将空气主轴的端面充当气缸活塞,通过精密调压阀调节供给气缸的压强实现连续变化的轴向载荷,然后通过精密压力传感器测量气缸腔体中的压强,利用压强和气缸活塞面积换算出气缸输出的力。因为此时气浮导轨水平放置,靠压缩空气形成的气膜充当支承体,消除了高速转子重力影响,基本无摩擦力的影响,所以可得到准确施加到轴承上的轴向载荷,即

F=PS,

式中:F为施加到轴承上的载荷;P为压力传感器测得的压强值;S为气缸活塞面积。

设计的空气高速转子轴端面积为0.001 m2,按照20~400 N的载荷测量范围计算可知,高精度压力传感器测量量程达到0.5 MPa,即可满足轴向载荷的测量要求,而且拥有设计冗余。

3.1.1 加载力的准确性

为保证测量的准确性,要求加载气缸输出的力能够准确施加在被测轴承上,加载方向为纯轴向加载,不允许有径向分量,加载作用点应通过被测轴承的中心,因此要求气缸加载力的传输应通过高精度直线导向系统。

根据以上要求,选用了空气高速转子加载系统,其优点为:(1)高精度的直线导向作用;(2)旋转精度高;(3)与轴套之间基本无摩擦,可消除高速转子自身摩擦力对加载载荷的影响,保证轴向精密加载系统与被测高速转子轴承的同心度,以及加载工装上定位座端面与加载系统轴线的垂直度。

3.1.2 加载的平稳性

为保证气缸动作的平稳性,在空气高速转子的下端设计动作气缸及自动脱离限位装置。加载时动作气缸首先动作,将气浮导轨上的承载滑块和被加载高速转子预顶到位,通过限位装置控制高速转子滑动至距离测量附件工装0.3~0.5 mm的位置,缩小空气高速转子加载过程中的行程,避免造成加载冲击。然后,通过大气缸进行加载,自动脱离装置可使动作气缸与空气高速转子相互脱离,还可通过单向节流阀控制气缸运动的速度,保证轴向载荷的准确性和整个加载过程平稳无冲击。

3.2 气浮导轨

为消除摩擦力对测量的影响,提高精确加载系统输出力的准确性,选用气浮导轨支撑高速转子。在精密加载系统向高速转子输出轴向载荷时,气浮导轨可以使高速转子在水平方向上进行平稳无摩擦的水平运动。另外,气浮导轨上方安装有根据被测高速转子的结构尺寸设计的V形等高支撑架,用来支撑外转子式高速转子中的轴端单元,可保证高速转子在测量台上360°回转,满足多点测量的要求。

设计时应适当增加气浮承载冗余设计,从而增大气浮导轨的承载力及稳定性,可方便以后更换更大尺寸及更大质量的高速转子进行测量。

3.3 测量系统

3.3.1 位移测量系统

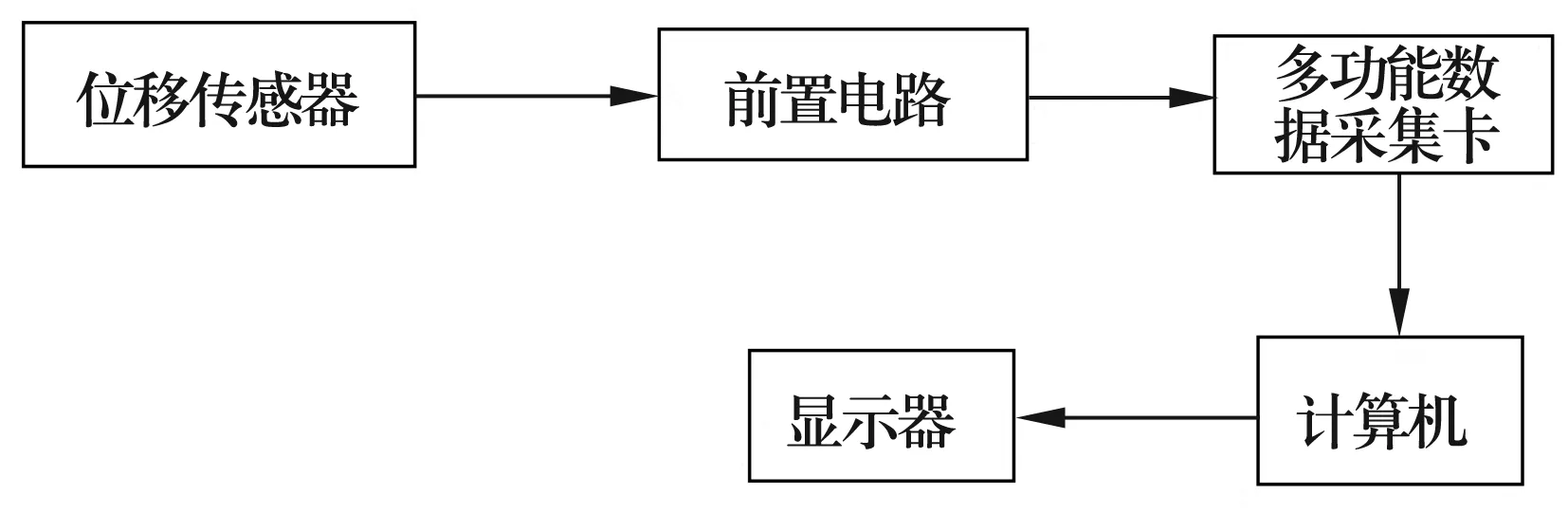

位移测量系统原理如图3所示,主要包括位移传感器及其测量电路。

图3 位移测量系统原理框图

位移传感器选用瑞士Tesa GT21型高精度电感式轴向测头,主要技术指标为:重复误差0.01 μm;测量范围±2 mm;测量力0.63 N;频率响应60 Hz;防护等级IP65。

轴向位移传感器的布置遵循阿贝测量原理,即测量基准与测量杆精确地位于一条直线上。由于测量过程中的温度波动会引起测量结果的变化,因此使用Tesa的低膨胀系数测头类产品,可在相对较大的温度范围内保持高精度的测量。

测量电路包括电感式传感器前置电路和模数转换电路,作用是将传感器感应的位移信号等比例转换为电压信号,再转换为计算机可识别处理的数字信号。

3.3.2 压力测量系统

压力测量系统选用航天空气动力技术研究所生产的YZD-2B型高精度压力传感器,该传感器为组合式结构,选用进口扩散硅压力芯片作敏感元件,内置放大器,具有零点调整和灵敏度调整的功能,标准信号输出。

其技术参数为:测量范围0~0.7 MPa;线性误差±0.2%FS;重复性误差0.3%FS;激励电压12 V(DC);绝缘电阻1 000 MΩ/100 V(DC);工作温度-10~+60 ℃;安全过载荷率150%FS。

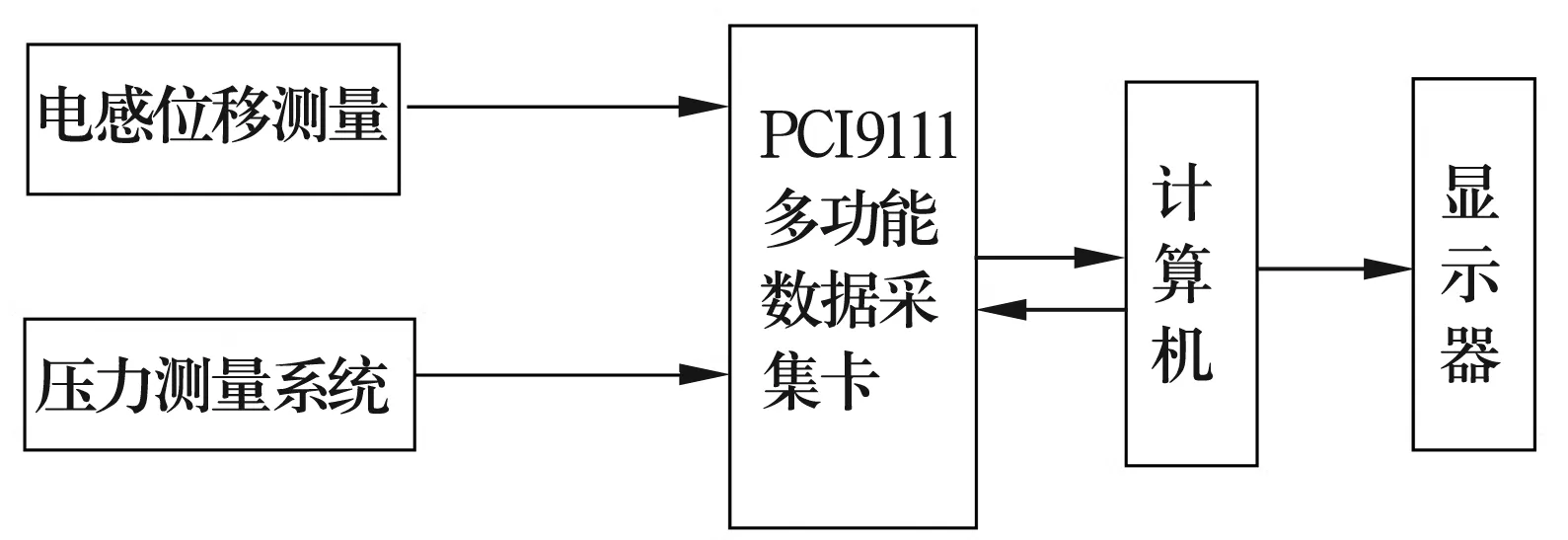

3.3.3 数据采集分析系统

为实现位移和压力数据的采集分析,选用ADLink公司生产的PCI9111多功能数据采集卡对位移和压力传感器的输出进行数字采样,数据采集分析系统的结构如图4所示。

图4 数据采集分析系统示意图

PCI9111多功能数据采集卡为12位,具有1/4 096的分辨率,相对应将电感位移传感器±200 μm及压力传感器400 N进行细分,完全可以满足设备分辨率的要求。

其主要性能指标为:转换器采用ADS774或兼容芯片;分辨率为12位;转换类型为逐次逼近;输入通道采用16路单端;模拟输入范围(软件可调),双极性时±10 V,±5 V,±2.5 V,±1.25 V和±0.625 V;单极性时0~10 V,0~5 V,0~2.5 V和0~1.25 V;转换时间8 μs;采样频率最大为每秒110 000次;过压保护为120%;增益1,2,4时精度为0.01%FS ±1LSB,增益8,16时精度为0.02%FS ±1LSB;输入阻抗10 MΩ;触发模式采用软件触发、内部定时器触发、外部触发;数据传输有程序控制、中断、DMA。

3.4 起吊抓取系统

起吊装置选用美国Gorbel公司使用G-Force技术的智能型提升装置,为提高安全系数,提升重量选为150 kg,为被测高速转子质量的3倍。G-Force系列技术的优点为:

(1)自如的速度控制,可随操作者同步移动,速度可快可慢,适用于变速而精确的操作环境。

(2)毫米级的精确度,确保运送精密、昂贵或易碎部件时控制精确。

(3)安全的选择,智能型提升装置比手工提升更为安全、灵巧,可极大地降低工伤事故及工件损伤事故。

(4)承重超载保护,在负载超过其额定起重量时会自行保护,无法提升。

(5)断电保护,在发生断电的情况下,载荷将被保护性地制动并锁定在原位。

(6)操作人员到位功能,控制手柄的握把采用了内置的光电传感器,除非操作人员持握发出运行指令,否则该传感器将禁止设备运行。

抓取装置选用Festo公司的气动抓取模块和机械锁扣形式,形成双保险以确保高速转子的安全。

4 试验分析

4.1 试验结果

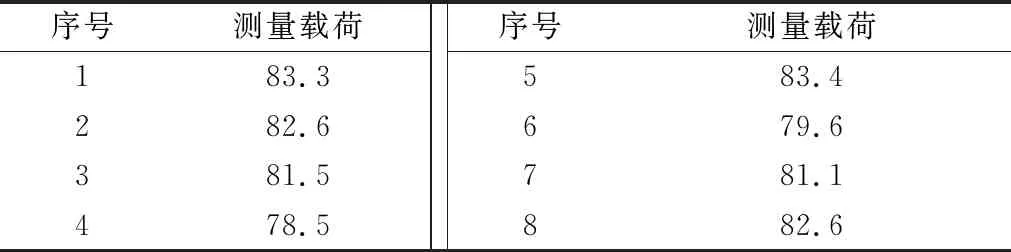

试验轴承为高速转子轴端单元内部的7007C轴承,工艺要求额定载荷为80 N。将高速转子安装在测量设备上,第1次轴向载荷测量结果为303 N,远远大于额定载荷,初步判定内环挡圈尺寸过大。修磨内环挡圈,减小其宽度尺寸后的第2次测量结果为110 N。然后根据轴承的轴向刚度精确计算内环挡圈修研尺寸,修研完成后装入高速转子,再进行多次测量,测量结果见表1。

表1 高速转子载荷测量结果 N

由表可知,测量载荷已达到高速转子的额定载荷,而且测量最大误差为4%,完全满足测量精度和重复性±5%Fa的要求。

测量载荷不一致的原因可能是轴系内部轴承与内环挡圈平行差的影响,测量得知轴承与内环挡圈平行差为1 μm,每次安装过程及测量过程中需旋转高速转子组件的转子部分,存在一定的相位差,从而引起高速转子中尺寸链的微小变化,导致测量数据存在一定的波动性。

4.2 加载准确性验证

可通过轴系刚度分析方法测试轴系加载是否准确。具体测试方法为:在轴系刚度测试模块上测量高速转子组件轴向刚度的变化,通过无级加载对轴承组件施加连续增加的轴向载荷,同时通过位移传感器测量轴承组件的轴向变形量。开始时高速转子组件内部因存在间隙而导致整个轴系刚度较小,轴向变形量随着轴向载荷的增大变化很快,当轴向载荷增大到一定程度后,高速转子组件内部间隙消除,轴系轴向变形量趋于稳定,即轴承组件的轴向变形量随轴向载荷的增大不再变化或变化很小,此时测试过程结束。

对测试数据进行分析,找出轴承组件轴向变形量随轴向载荷变化的拐点,则轴向变形量拐点对应的轴向载荷即为被测轴承组件的预载荷[3]。高速转子刚度曲线如图5所示。从高速转子刚度曲线可看出,曲线的刚度拐点明显位于80 N处。

图5 高速转子刚度曲线

5 结束语

轴承加载测量设备针对外转子式高速转子轴端单元内轴承组件轴向加载而研制,保证高速转子中轴承组件的精确加载,可以实现高速转子轴向载荷的测量,保证装配后高速转子的轴向载荷满足设计工艺要求。还可用于外转子式高速转子装配过程中内部轴承组件预载荷或轴承组件修研量的测量和控制,从而提高外转子式高速转子的装机合格率和装配效率。

另外,可根据用户反馈的实际测量数据进行改进,以满足客户提出的各项要求,为提高航天用外转子式高速转子的装机质量提供有力保证。