乘用车制动性能检测标准研究

徐文冰 臧孟炎 于善虎

(华南理工大学)

乘用车制动性能检测标准研究

徐文冰 臧孟炎 于善虎

(华南理工大学)

针对GB7258—2004《机动车运行安全技术条件》中规定的乘用车制动性能检测标准进行了研究,分析了滚筒反力式制动试验台检测制动力标准与道路试验检测制动力标准间的关系,以及造成台架试验与道路试验检测结果产生矛盾的原因。通过MATLAB软件编程,采用最小二乘法拟合出了滚筒反力式制动试验台检测制动力时制动力与踏板力的关系式。通过试验表明,利用制动力与踏板力关系式能准确预测被检车辆的实际最大制动力,提高了检测精度。

1 前言

汽车制动性能是汽车行驶安全的重要指标,因此,汽车制动性能被列为机动车定期年审的强制性检测项目,规定车辆的制动性能必须达到GB7258—2012《机动车运行安全技术条件》(以下称《条件》)的要求才能上路行驶[1]。《条件》规定乘用车制动性能检测分为道路试验和台架试验两类,而台架试验检测装置通常为滚筒反力式制动试验台。

滚筒反力式制动试验台检测汽车制动性能(下称“台试检测”)的方法是一种静态检测方法,而现代乘用车为提高行车制动效果,其前后轴制动力都是按车辆紧急制动时前后轴的动态载荷比例分配的,因此,利用这种检测方法检测汽车制动性能会存在一些不足。如有些乘用车台试检测不合格,而在道路试验检测时又合格;有些经台试检测合格的乘用车,在实际使用中又不理想[2]。

本文针对《条件》中规定的乘用车制动性能路试检测标准与台试检测标准之间的关系进行研究,并对台试检测标准提出建议值。通过台试试验和MATLAB软件编程,采用最小二乘法拟合出台试检测时制动力与踏板力关系曲线,并进行道路试验以验证其正确性。

2 道路试验与台试检测标准关系研究

2.1 道路试验检测标准研究

《条件》对乘用车制动性能道路试验检测标准做出了规定[3](表1),其中还规定“制动协调时间对液压制动的汽车不应大于0.35 s”,制动协调时间是指在急踩制动时,从脚接触制动踏板(或手触动制动手柄)时起至机动车减速度(或制动力)达到充分发出的平均减速度的75%时所需的时间。

表1 乘用车道路试验检测标准要求

若忽略制动系间隙作用时间的影响,汽车制动力(即制动减速度)与制动时间的关系曲线如图1所示。制动过程分为两部分:一是制动力直线增长过程;二是制动力达到稳定制动减速度的制动过程。

对于采用液压制动的乘用车,在t=(0,t1)阶段,制动减速度为:

式中,k为图1中制动力随制动时间增长直线的斜率。

制动速度为:

将式(1)和式(2)代入式(3)得:

在t=(0,t1)阶段内的制动距离为:

制动力增长时间为:

式中,t0为液压制动协调时间;amax为制动过程中的最大制动减速度;u0为制动初速度。

在t=(t1,t2)阶段,制动距离为:

故整个制动过程的制动距离[4]为:

根据道路试验检测标准要求,将u0=50 km/h= 13.889 m/s、L≤19 m、t0≤0.35 s代入式(6)和式(8),可求得amax≥6.11 m/s2,与标准MFDD≥6.2 m/s2非常接近。

根据最大制动减速度可求出制动过程中的最大制动力,其与整车质量的比值为:

式中,M为整车质量;g为重力加速度。

式(9)的结果与台试检测标准所规定的“空载时制动力总和(实际检测中取汽车最大制动力)与整车质量的百分比≥60%”的结论基本一致,因此,可认为道路试验标准与台试相关标准之间存在对应关系。

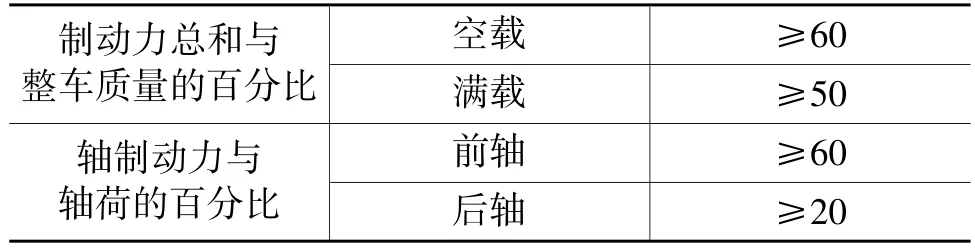

2.2 台试检测标准研究

乘用车在滚筒反力式制动试验台上测出的制动力应符合表2中的要求[3]。研究发现,表2中所规定的制动力总和与整车质量的百分比、前轴制动力与前轴荷的百分比、后轴制动力与后轴荷的百分比的检测标准值之间缺乏关联性,这是可能造成台架试验与道路试验的检测结果产生矛盾的原因。

表2 乘用车台试检测标准要求%

若令前轴制动力Fu1与前轴轴荷Fz1之比为X1= Fu1/Fz1,后轴制动力Fu2与后轴轴荷Fz2之比为X2=Fu2/ Fz2,则制动力总和Fu与整车质量G之比Y为:

整理后得:

式中,β为制动器制动力分配系数,为固定值,乘用车可取为0.65左右。

根据资料统计,乘用车在设计时前轴轴荷与整车质量的比值Fz1/G一般为0.55~0.60。由于Y与道路试验检测标准相对应,因此为完善台试检测标准的制定依据进行如下假设:当前轴制动力与前轴轴荷之比大于等于某一标准值,并且后轴制动力与后轴轴荷之比大于等于另一标准值时,汽车制动力总和与整车质量之比一定会大于等于60%。

上述假设可转化为如下数学模型:已知X1≥0.6,X2≥0.2,Fz1/G∈(0.55,0.6),求满足式(12)和式(13),并且Y≥0.6时X1、X2对应的最小值X1min和X2min。利用MATLAB进行编程求解,可得X1min=0.7,X2min=0.45。即当乘用车空载时前轴制动力与前轴轴荷之比大于等于70%、后轴制动力与后轴轴荷之比大于等于45%时,乘用车制动力总和与整车质量之比一定大于等于60%[5]。因此,当前、后轴制动力与相应轴荷之比的检测标准值分别达到上述数值时,它们与制动力总和与整车质量的百分比的检测标准值之间建立了理论联系。因此,以X1min=0.7、X2min= 0.45作为单轴制动力与轴荷的百分比检测标准值,可以解决台架试验与道路试验检测结果不一致的矛盾。

3 制动力与踏板力关系研究

3.1 理论分析

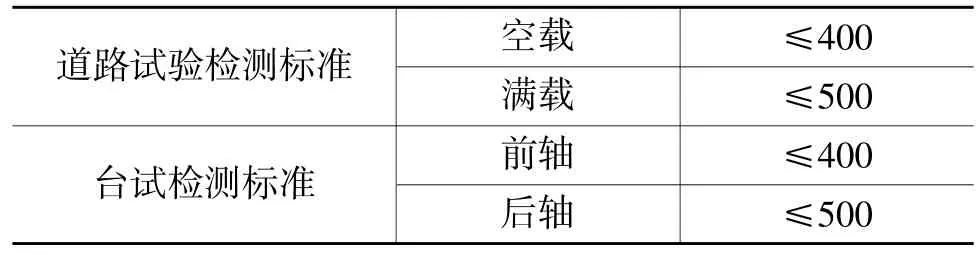

制动踏板力也是汽车制动性能重要的检测指标,《条件》中对乘用车台试检测和道路试验检测时的踏板力也做了明确规定[3],如表3所列。

表3 乘用车(液压制动系)制动踏板力N

台试检测汽车制动性能时,由于被检车辆车速较低,达不到ABS起作用所规定的要求,而只有当ABS起作用时才有可能真实检测出汽车实际最大制动力,因此,很难在台试检测时测出汽车实际最大制动力。

通过理论分析各种制动系统结构原理可知,在汽车制动过程中,车轮抱死之前忽略制动间隙的影响,汽车制动力与踏板力应呈线性关系。因此,可假设:

余荫山房的布局整体上基本遵循传统的建筑语法,建筑物与景观按十字交叉轴线分布。余荫山房的轴线系统由一根水平的轴线作为主轴线,贯穿两根垂直轴线构成。在水平轴线上,自左到右布置了童子拜观音山、方形水池、浣红跨绿桥、玲珑水榭、狮山。垂直轴线上分别布置了深柳堂与方形水池和临池别馆、玲珑水榭与两树池(图2)。除了遵循传统的建筑语法,余荫山房的布局还运用了对比的修辞手法。西区空间是接待空间,建筑物占园林空间的比重大,布局方正整齐,空间开敞明亮。东区是休闲空间,建筑物占园林空间的比重小,建筑物与配景的布置灵活自由,空间幽深,层次丰富。西区与东区在建筑比重和空间品质方面形成了鲜明的对比。

式中,F为汽车制动力;Fp为制动踏板力;k和c为未知常数。

为求出系数k和c,针对某型汽车,先通过台试检测出n组数据,然后运用最小二乘法拟合出直线,在MATLAB中编制程序,并将试验得到的数据输入程序中,通过程序求出常数k和c,最后将台试检测车轮抱死时对应的踏板力代入式(14)预估出汽车的最大制动力。

检测出的n组数据表示为:(t1,F1,Fp1)、(t2,F2,Fp2)······(tn,Fn,Fpn),其中,n=1、2、…、n,tn为第n个时刻,Fn为tn时刻的制动力,Fpn为tn时刻的踏板力。

3.2 试验验证

为验证上述方法的可行性,针对某乘用车实施相关的台架试验和道路试验,并利用便携式制动性能测试仪测量踏板力。

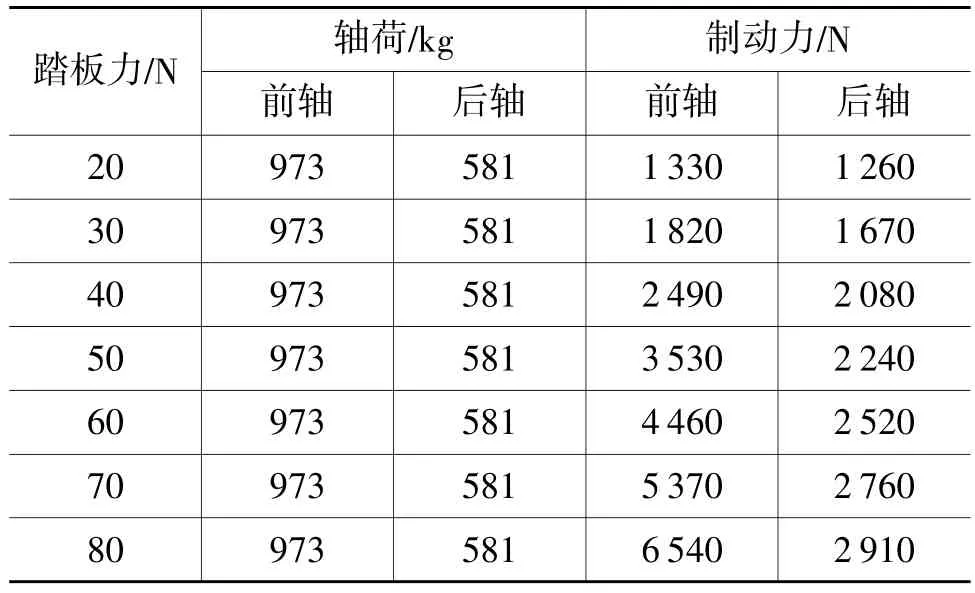

在进行台试检测时,控制踏板力在20~80 N内均匀增长,在确保车轮未抱死前共测取7组(Fn,Fpn)数据,见表4。

表4 某乘用车台试检测数据

根据表4中数据,结合已编制好的MATLAB程序,可求出k=115.25,c=91.79。将它们代入式(14)后得到制动力与踏板力拟合直线公式为:

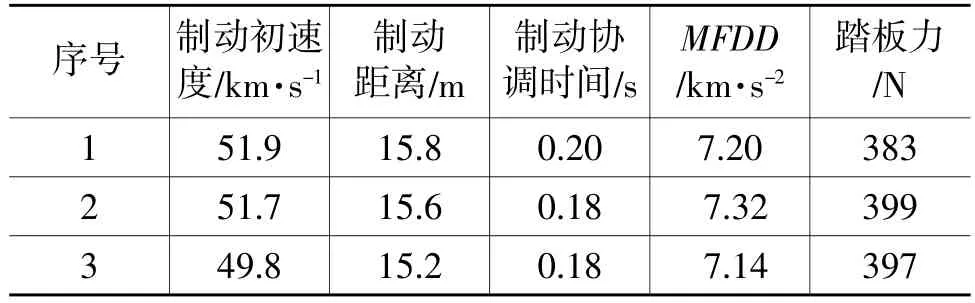

在获得表4中的数据后,继续增加踏板力直到车轮刚好抱死,此时踏板力Fp=92 N,将该值代入式(15)中,得到被检车辆的最大制动力预测值为Fmax= 10 694.79 N。为确认理论预测值的正确性,按照《条件》要求,利用该试验车进行了3次重复道路制动试验,试验结果如表5所列。

表5 某乘用车道路试验检测数据

比较Fmax′与Fmax可得出相对误差ω=(Fmax-Fmax′)/Fmax′=-4.68%∈(-5%,5%),因此,可证明式(15)的合理性。

由上述可知,在台试检测汽车制动性能时,受各种条件制约很难准确测出被检车辆实际最大制动力,这也是导致台试检测不合格的可能原因。而利用式(15)能有效预测被检车辆实际最大制动力,避免台试检测引起的误判,提高检测精度。

4 结束语

根据GB7258—2012《机动车运行安全技术条件》规定的道路试验标准,在确认道路试验标准和台试检测标准中“制动力总和与整车质量的百分比”一致性的基础上,依据汽车理论和数学分析方法,建立了制动力总和与整车重量百分比、轴制动力与轴荷百分比之间的有机联系,提出了前轴制动力与前轴荷的百分比、后轴制动力与后轴荷的百分比两个标准值的修正建议,解决了台试检测与道路试验检测结果不一致的矛盾。

此外,针对台试检测难以测量车辆实际最大制动力的现状,通过制动力与踏板力关系,提出了通过踏板力线性预测车辆最大制动力的方法,并通过试验验证了该方法的正确性,这将有效提高台试检测精度。

1陈福恩,刘双双,袁雪,等.乘用车安全性能检测中制动性能标准分析.汽车技术,2012(4):51~54.

2王建章.反力式滚筒制动试验台使用中存在的问题分析.公路与汽运,2006(6):15~17.

3余志生.汽车理论(第5版).北京:机械工业出版社,2009.

4何宇平,朱伯比,余志生,等.对制动标准中关于轿车轴间制动力分配要求的探讨.汽车工程,1992,14(4):248~256.

5吴明.台试制动性能检测限值和方法的缺陷.公路与汽运,2010(2):15~19.

(责任编辑文楫)

修改稿收到日期为2014年5月22日。

Research on the Test Standard of Passenger Car Braking Performance

Xu Wenbing,Zang Mengyan,Yu Shanhu

(South China University of Technology)

We investigate into the testing standard of braking performance of passenger cars specified in GB7258-2004 Safety Specifications for Motor Vehicles Operating on Roads and analyze the relations of the testing standard between the roller counter-force test bench and road test,to seek the cause of discrepancy between bench test and road test results.The relational expression between braking force and pedal force is obtained by fitting at the least square method with MATLAB,which is proved by road test.The results show that this method can accurately predict the actual maximum braking force of a tested car,and improve test precision.

Passenger car,Braking performance,Test standard

乘用车制动性能检测标准

U461.3

A

1000-3703(2014)08-0038-04